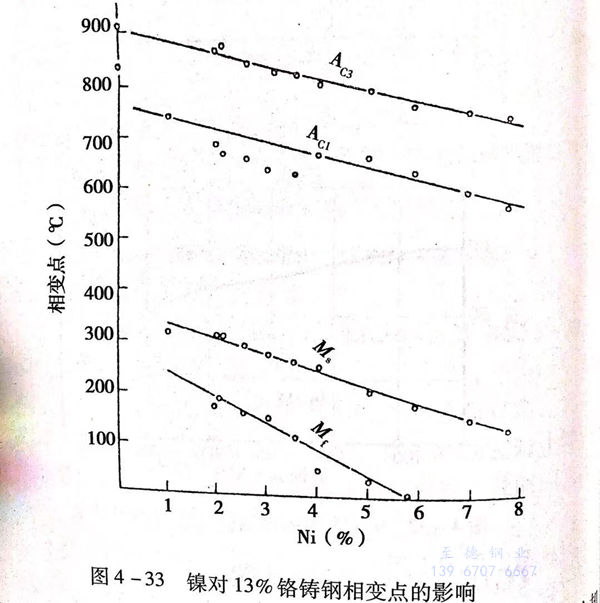

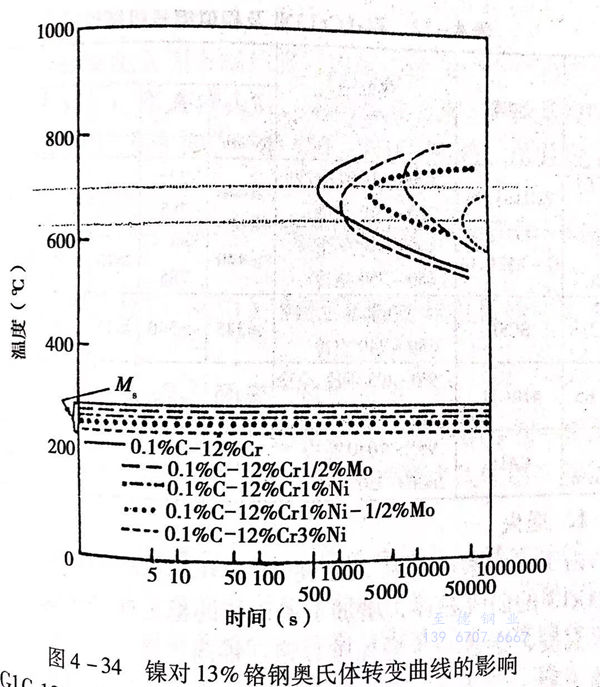

前已述及Cr13鋼鑄件,尤其是形狀復雜的鑄件,如葉輪、導翼等,會由于組織中含有較多的δ鐵素體,不僅影響機械性能,降低韌性,而且,自高溫冷卻過程中產生的脆化會導致產生裂紋(有時稱鐵索體裂紋)。因此,δ鐵素體的存在成為Cr13鑄鋼的特殊問題。如果δ鐵素體呈細粒狀、彌散分布時情況稍好些,而以較大塊狀存在或沿品界析出時,則會造成重大危害,且,δ鐵素體一旦形成,由于鉻的擴散速度慢,在熱處理加熱保溫過程中也不易消除。為減少Cr13型不銹鑄鋼中的8鐵素體,雖然用碳、氮、錳、鈷元素可以改善,但有的作用不明顯,有的會有其他的不利作用。因此,以加入0.5%~1.5%鎳元素來詞整組織成為有效的方法。鎳是擴大γ相區的元素,具有穩定組織的作用,鎳的加入還改變了相變點,見圖4-33,并使奧氏轉變曲線右移,見圖4-34。

鎳的這(zhe)種(zhong)作用為材(cai)(cai)料(liao)的熱處(chu)理(li)帶(dai)來(lai)好處(chu),在比較緩慢的冷條件下能獲得馬氏體組織,并提高鋼的淬透性,使(shi)該材(cai)(cai)料(liao)熱處(chu)理(li)具有新的特點。鎳元素的加入(ru)還明顯改善了材(cai)(cai)料(liao)的焊(han)接(jie)性能。

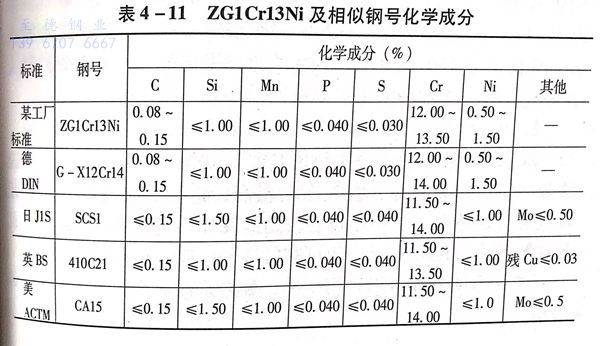

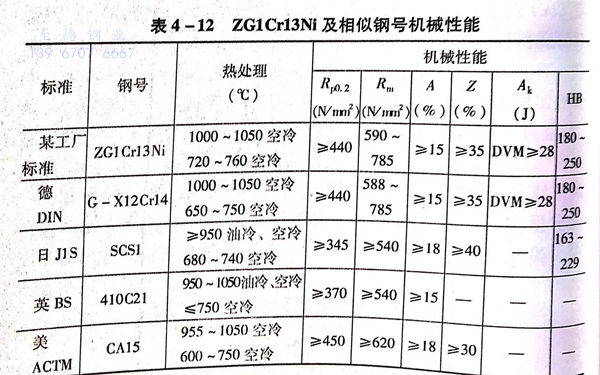

ZG1Cr13Ni及國外一些相(xiang)似(si)材(cai)料(liao)的成分和性(xing)能標準參見表(biao) 4-11 和 表(biao) 4-12。

1. 退(tui)火

由于鎳元素的(de)(de)(de)存在,已經使ZG1Cr13Ni 的(de)(de)(de)奧氏(shi)(shi)(shi)體(ti)(ti)(ti)轉變(bian)曲(qu)(qu)線比ZG1Cr13的(de)(de)(de)曲(qu)(qu)線右移,增加(jia)(jia)了奧氏(shi)(shi)(shi)體(ti)(ti)(ti)的(de)(de)(de)穩定(ding)(ding)性,如果采用較高的(de)(de)(de)退火(huo)(huo)溫(wen)度(du)(du)(du),會進(jin)一步增加(jia)(jia)碳(tan)、鉻、鎳向(xiang)奧氏(shi)(shi)(shi)體(ti)(ti)(ti)的(de)(de)(de)溶解量(liang),促進(jin)奧氏(shi)(shi)(shi)體(ti)(ti)(ti)更穩定(ding)(ding),在退火(huo)(huo)冷卻(que)過程(cheng)中,穩定(ding)(ding)的(de)(de)(de)奧氏(shi)(shi)(shi)體(ti)(ti)(ti)不易發(fa)生珠光體(ti)(ti)(ti)轉變(bian),而(er)轉變(bian)成貝氏(shi)(shi)(shi)體(ti)(ti)(ti)或部分馬(ma)氏(shi)(shi)(shi)體(ti)(ti)(ti),使退火(huo)(huo)后(hou)的(de)(de)(de)硬度(du)(du)(du)升高。我們(men)曾經將(jiang)其與ZG1Cr13用850~900℃同時(shi)加(jia)(jia)熱退火(huo)(huo),結果ZG1Cr13Ni的(de)(de)(de)退火(huo)(huo)硬度(du)(du)(du)達到260~280HBS.所以,這種鋼(gang)的(de)(de)(de)退火(huo)(huo)溫(wen)度(du)(du)(du)應降(jiang)低(di)(di)至750~800℃,保溫(wen)后(hou)爐冷至550℃以下出(chu)爐,退火(huo)(huo)后(hou)硬度(du)(du)(du)應低(di)(di)于220HBS。

2. 淬火

ZG1Cr13Ni的常用(yong)淬(cui)(cui)火加熱溫度(du)為1000~1050℃,與(yu)不含鎳的ZG1Cr13相比,淬(cui)(cui)火溫度(du)有所提(ti)高,這是為了(le)使碳(tan)和合金元素(su)較充(chong)分地溶解,且不必擔心較高溫度(du)加熱會引起8鐵素(su)體形成和晶粒長大等問(wen)題(ti)。淬(cui)(cui)火后可獲較高的硬度(du),達(da)430HB以上。

淬火(huo)后的冷(leng)卻可以采用空冷(leng)。如(ru)果采用油冷(leng),可提(ti)高沖擊(ji)韌(ren)性值。

3. 回火

ZG1Cr13Ni主要(yao)(yao)用(yong)來制作有(you)一(yi)定耐腐(fu)蝕和綜合(he)機(ji)械性能要(yao)(yao)求的構件(jian)。所以,一(yi)般在(zai)淬火(huo)后,采用(yong)高溫回火(huo),回火(huo)溫度根據對(dui)材(cai)料強韌比(bi)的不同要(yao)(yao)求,可用(yong)650~760℃加熱,保溫后空氣冷卻。

淬火(huo)并(bing)高溫回火(huo)組織(zhi)為具(ju)有馬(ma)氏(shi)體形態的(de)索氏(shi)體,可能有少量δ鐵素體。

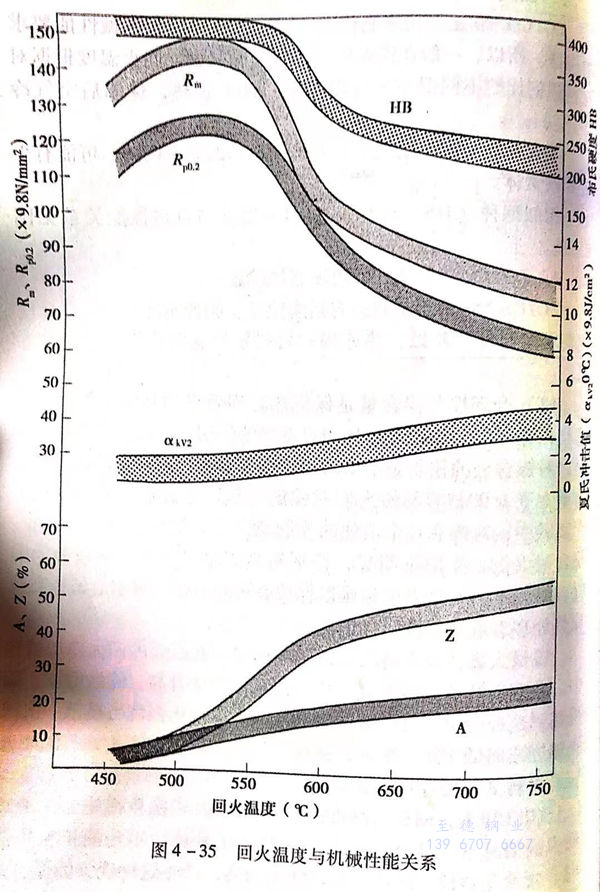

相似鋼(gang)種(J1S-SCS1)的回火溫度與機械(xie)性能關系見圖4-35。

4. ZG1Cr13Ni熱處(chu)理應(ying)注意的問(wen)題

ZG1Cr13Ni常用(yong)于制(zhi)造有耐腐(fu)蝕性、耐沖刷性和一定(ding)綜合(he)性能要求的鑄件,所以,熱處理對材料(liao)發揮這(zhe)些作用(yong)有重要的意義。

a. 合理控制鎳含量是保證(zheng)熱處(chu)理效果(guo)的基本條件(jian)

前已述及,鎳(nie)元素的(de)(de)(de)添(tian)加對這(zhe)種鋼有(you)(you)重要的(de)(de)(de)作(zuo)(zuo)用(yong),所以(yi)(yi),在(zai)實際生產中,對鎳(nie)含量(liang)的(de)(de)(de)控制是重要的(de)(de)(de),特別(bie)是有(you)(you)些標(biao)(biao)準中把鎳(nie)含量(liang)標(biao)(biao)示為不(bu)(bu)大(da)于1.00,容易使人們對鎳(nie)的(de)(de)(de)含量(liang)產生誤解。其實,在(zai)生產實踐中,對鎳(nie)有(you)(you)一個(ge)最佳的(de)(de)(de)控制范圍,一般為0.5%~0.8%.鎳(nie)含量(liang)太低,作(zuo)(zuo)用(yong)不(bu)(bu)明顯(xian),特別(bie)是當碳量(liang)為下限、鉻(ge)量(liang)為上限時,組織中的(de)(de)(de)δ鐵素體量(liang)難以(yi)(yi)保持在(zai)理想范圍,將(jiang)引起鑄造裂(lie)紋(wen)或熱處(chu)理裂(lie)紋(wen)和(he)韌(ren)性指(zhi)標(biao)(biao)偏低。

鎳量太高,淬火時的殘留奧氏(shi)體多,在以后的回(hui)(hui)(hui)火冷卻過程中(zhong),會有新的馬氏(shi)體生成(cheng),從而(er)使零(ling)件硬度升高,脆性(xing)增加(jia)。如果遇到這種情況,可(ke)(ke)以再進行一次回(hui)(hui)(hui)火,回(hui)(hui)(hui)火溫(wen)度可(ke)(ke)按(an)第(di)一次回(hui)(hui)(hui)火溫(wen)度或略低于第(di)一次回(hui)(hui)(hui)火溫(wen)度。使第(di)一次回(hui)(hui)(hui)火產生的馬氏(shi)體進行回(hui)(hui)(hui)火轉變,可(ke)(ke)有較好的效果。

b. 淬火(huo)、回火(huo)后(hou)硬度(du)高的可能原因和挽救措施(shi)

在(zai)正常回火(huo)的(de)情況下,檢查硬(ying)度(du)(du)(du)高于(yu)標準(zhun)規定硬(ying)度(du)(du)(du),當(dang)檢測機械性(xing)(xing)能(neng)時(shi),常常是(shi)塑性(xing)(xing)、韌性(xing)(xing)不足,強(qiang)度(du)(du)(du)偏(pian)(pian)高,產(chan)生(sheng)(sheng)這(zhe)種現象的(de)原因(yin)除了前(qian)面說(shuo)的(de)鎳元素含量偏(pian)(pian)高外,淬(cui)火(huo)溫度(du)(du)(du)偏(pian)(pian)高也會引起回火(huo)后(hou)硬(ying)度(du)(du)(du)升高,這(zhe)是(shi)因(yin)為淬(cui)火(huo)溫度(du)(du)(du)高,使(shi)(shi)碳和(he)合金元素過量固溶于(yu)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)中,增(zeng)加了奧(ao)(ao)氏(shi)(shi)體(ti)(ti)穩定性(xing)(xing),淬(cui)火(huo)后(hou)有較多殘(can)留奧(ao)(ao)氏(shi)(shi)體(ti)(ti),這(zhe)部分(fen)殘(can)留奧(ao)(ao)氏(shi)(shi)體(ti)(ti)在(zai)回火(huo)過程中發生(sheng)(sheng)馬(ma)氏(shi)(shi)體(ti)(ti)轉(zhuan)變,使(shi)(shi)回火(huo)組織(zhi)中產(chan)生(sheng)(sheng)了淬(cui)火(huo)馬(ma)氏(shi)(shi)體(ti)(ti),致使(shi)(shi)硬(ying)度(du)(du)(du)、強(qiang)度(du)(du)(du)增(zeng)高,塑韌性(xing)(xing)下降(jiang)。

這種硬度偏高的問題,可以在原工藝回火溫度或略低于原回火溫度的溫度范圍再一次回火。應注意,不能隨意用提高回火溫度的方法來降低硬度,因為鋼的回火溫度已經接近Ac1溫度,提高回火溫度就有可能高于Ac1轉變點,冷卻后組織會變化,不屬正常調質組織,同樣不能滿足要求的性能指標。