以二段氣體滲氮為例。

一(yi)、氣體滲氮設備

氣體(ti)滲氮可采(cai)用井式(shi)爐(lu)或多用箱式(shi)爐(lu)。

無(wu)論(lun)采(cai)用(yong)何種爐型(xing),加(jia)熱室(罐)都應(ying)該有良好的密封性,保證(zheng)氣氛不泄漏。

設(she)備應有(you)(you)良(liang)好可靠的控溫(wen)和測(ce)(ce)溫(wen)系統,并保證(zheng)爐(lu)溫(wen)的均勻性符(fu)合GB/T9452《熱(re)處理爐(lu)有(you)(you)效加熱(re)區(qu)測(ce)(ce)定方法》的規(gui)定,爐(lu)溫(wen)差(cha)不(bu)大于(yu)±10℃。

設備還應配套有流量(liang)計、氨分(fen)解測定儀、U形(xing)壓力計等附(fu)屬裝(zhuang)置,以(yi)保證(zheng)氨氣流量(liang)、分(fen)解率(lv)及爐內壓力的控制和監測,保證(zheng)設備運行時達到工藝技(ji)術要求。

二、滲(shen)氮(dan)用氣

常見(jian)的(de)氣(qi)體(ti)滲氮原料采用氨氣(qi)。所用氨氣(qi)應(ying)(ying)(ying)符合G536《液體(ti)無水氨》標準中的(de)一級(ji)標準,純度應(ying)(ying)(ying)大于95%。氨氣(qi)通(tong)入爐內(nei)前應(ying)(ying)(ying)經過干燥(zao)。

三、滲氮零件的(de)預先處理

不銹鋼滲(shen)氮件(jian)應先(xian)進行預(yu)處理

四、滲氮前的生產準備

①. 檢查(cha)待滲(shen)氮工件,其(qi)(qi)表(biao)面(mian)粗糙度應(ying)(ying)達到R.1.6μm或更高。工件表(biao)面(mian)應(ying)(ying)經過清洗,不得有(you)銹(xiu)痕(hen)、油污(wu)和其(qi)(qi)他有(you)損滲(shen)氮質(zhi)量的臟物等。

②. 對工件(jian)的非滲(shen)氮部位應在滲(shen)前采取保護措施(shi)。

a. 用(yong)符合GB/T 9199《防(fang)滲涂(tu)(tu)料技術(shu)條(tiao)件》要求的防(fang)護(hu)涂(tu)(tu)料(離子滲氮件的防(fang)滲涂(tu)(tu)料目前還(huan)缺少應(ying)用(yong))。

b. 預留不小于滲(shen)氮(dan)深度二倍(bei)的加工余量(liang)。

C. 表面鍍0.010~0.015mm深的錫層(ceng),也可鍍0.02mm以上(shang)的無(wu)孔隙銅層(ceng)或鎳(nie)層(ceng)。

③. 工件裝護(hu)前應先檢查設備的機械、電氣及(ji)各控制系統而附屬裝置,保證(zheng)一(yi)切正常。

④. 保提護時應選用正確工(gong)裝或裝爐方式,以(yi)減(jian)少工(gong)件(jian)的變形。工(gong)件(jian)之間(jian)應留有空隙,以(yi)保證爐內氣氛暢通(tong)。

⑤. 根(gen)據(ju)技術(shu)檢查要求選用和放置試塊。

五(wu)、滲(shen)氮操作

①. 工(gong)件人爐(lu)后(hou),蓋好(hao)爐(lu)蓋并(bing)密封好(hao)。接(jie)通氨氣管道,保證氨氣暢通和設備無泄(xie)漏。

②. 升溫前,先(xian)用大氨氣(qi)(qi)量充入(ru)爐(lu)(lu)(lu)內(nei),排除爐(lu)(lu)(lu)內(nei)空(kong)氣(qi)(qi),隨著爐(lu)(lu)(lu)內(nei)空(kong)氣(qi)(qi)的減少,可(ke)在緩慢(man)升溫的同時繼(ji)續排除爐(lu)(lu)(lu)內(nei)空(kong)氣(qi)(qi),但排凈爐(lu)(lu)(lu)內(nei)空(kong)氣(qi)(qi)前爐(lu)(lu)(lu)溫不應(ying)超過150℃,且爐(lu)(lu)(lu)內(nei)應(ying)保持(chi)正(zheng)壓。

③. 爐溫升到工藝要(yao)求的(de)溫度后,爐內(nei)壓(ya)力應保持在(780~1960Pa),調(diao)整氨(an)分解率(lv)達(da)18%~20%.及時點燃廢氣(qi)。

④. 操作中應嚴格執行工藝,控制爐溫、氨氣(qi)分解率及爐內壓(ya)力等達(da)到工藝的要求。

⑤. 有時為(wei)降低(di)滲氮(dan)(dan)層表面脆性,工(gong)件(jian)出爐前可(ke)進行2~4h的退氮(dan)(dan)處理。退氮(dan)(dan)處理時可(ke)關閉排氣口,通入(ru)少量氨氣,以(yi)保持(chi)爐內(nei)為(wei)正壓。

⑥. 滲氮過程完成后停電降溫,工件隨爐冷至(zhi)200~150℃再出爐。

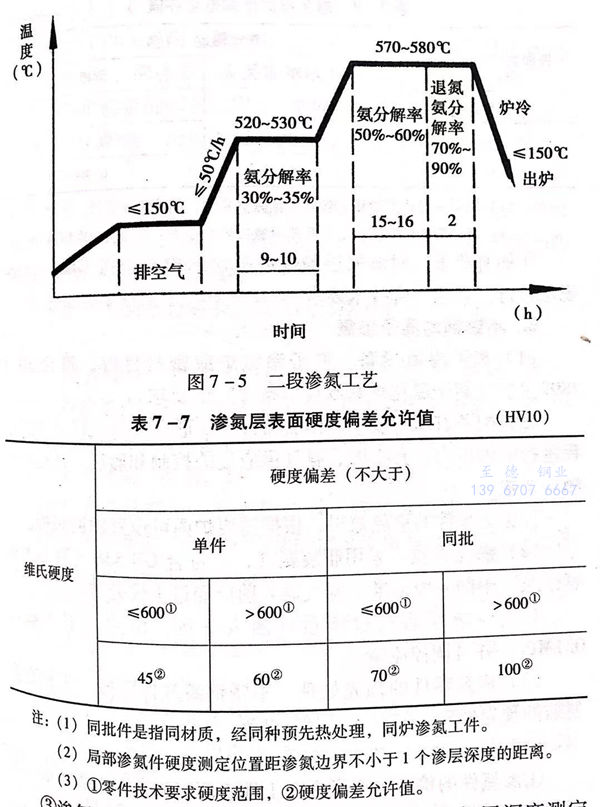

2Cr13 馬氏體不(bu)銹鋼二段(duan)滲氮工藝之一見圖7-5。

六、滲氮件質(zhi)量檢查

①. 外觀檢查

表(biao)(biao)面(mian)不應有裂(lie)紋、剝離或肉眼(yan)可(ke)見疏松(song)。表(biao)(biao)面(mian)顏色(se)最好為銀(yin)灰色(se),在保證滲(shen)層硬度(du)、深(shen)度(du)的條件下(xia),也允(yun)許(xu)表(biao)(biao)面(mian)呈淡藍色(se)(出爐溫度(du)偏高所(suo)致(zhi))。

②. 表面便(bian)度。

按GB/T 4340.1《金屬(shu)維(wei)氏(shi)硬(ying)度試(shi)(shi)驗第(di)一部分(fen):試(shi)(shi)驗方法》規定進行表(biao)(biao)面(mian)便度檢須(xu)層表(biao)(biao)面(mian)硬(ying)度應到技術要(yao)求,并日,同(tong)(tong)一件(jian)或同(tong)(tong)批件(jian)的(de)硬(ying)度允許(xu)差應符合表(biao)(biao) 7-7 的(de)規定。

③. 滲氮層(ceng)深度(du)。

按GB/T 11354《鋼鐵零件滲氮層(ceng)(ceng)深(shen)度測定(ding)和金相組織檢驗》的規(gui)定(ding)檢查滲氮層(ceng)(ceng)深(shen)度,應(ying)達到技(ji)術要求。并且,同一件或(huo)同批件滲氮層(ceng)(ceng)深(shen)度允許偏差(cha)應(ying)不(bu)大于表7-8的規(gui)定(ding)。

④. 如有要求,對滲氮層脆性或疏(shu)松的(de)檢查也技GB/T11354規定進(jin)行,且應符合(he)技術要求。