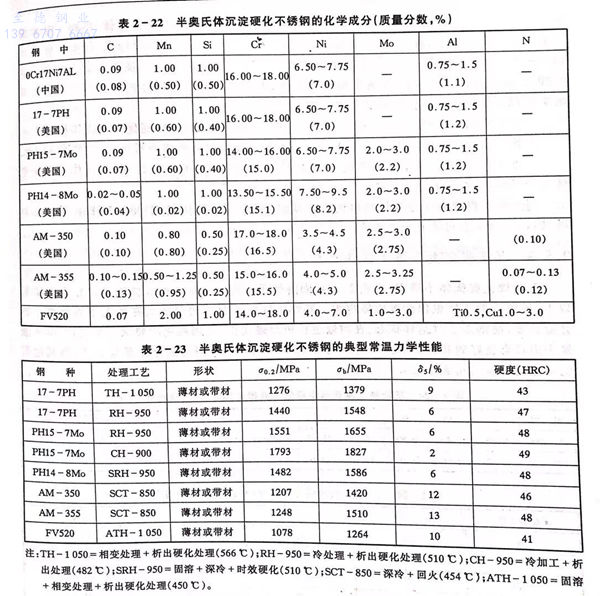

沉淀硬化半奧氏體不(bu)銹(xiu)鋼的化學成分和力學性能如表2-22、表2-23所示。這類沉淀硬化(hua)不銹(xiu)鋼(gang)在固溶或退火狀態下,鋼的組織是奧氏體加5%~20%的鐵素體。經過系列熱處理轉變為馬氏體,再經過時效處理,達到強化,如17-7PH其00.2可達到超高強度1276MPa。

注:TH-1050=相變處(chu)(chu)(chu)(chu)(chu)理(li)+析出(chu)(chu)(chu)硬(ying)化處(chu)(chu)(chu)(chu)(chu)理(li)(566℃);RH-950=冷(leng)(leng)處(chu)(chu)(chu)(chu)(chu)理(li)+析出(chu)(chu)(chu)硬(ying)化處(chu)(chu)(chu)(chu)(chu)理(li)(510℃);CH-950=冷(leng)(leng)加工+析出(chu)(chu)(chu)處(chu)(chu)(chu)(chu)(chu)理(li)(482℃);SRH-950=固溶+深冷(leng)(leng)+時效硬(ying)化(510℃);SCT-850=深冷(leng)(leng)+回火(huo)(454℃);ATH-1050=固溶+相變處(chu)(chu)(chu)(chu)(chu)理(li)+析出(chu)(chu)(chu)硬(ying)化處(chu)(chu)(chu)(chu)(chu)理(li)(450℃)。

沉淀硬(ying)化半(ban)奧(ao)氏體(ti)不(bu)銹(xiu)鋼通常是在固溶退(tui)火狀態進(jin)行焊(han)接(jie)(jie),此時鋼材具(ju)有奧(ao)氏體(ti)加少量鐵素體(ti)組織,其焊(han)接(jie)(jie)性與奧(ao)氏體(ti)不(bu)銹(xiu)鋼相似(si),焊(han)接(jie)(jie)接(jie)(jie)頭(tou)不(bu)會產生冷熱裂紋(wen)。而(er)且因(yin)為(wei)這類鋼的(de)碳含量較低,即使經過相變,轉變為(wei)馬氏體(ti)組織,硬(ying)度也不(bu)高,再(zai)進(jin)行焊(han)接(jie)(jie),裂紋(wen)傾(qing)向也不(bu)敏(min)感。

沉(chen)淀硬化(hua)(hua)半(ban)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)不(bu)銹鋼焊(han)(han)(han)(han)接(jie)(jie)(jie)熱(re)(re)(re)影響區(qu)(qu)(qu),由(you)于(yu)(yu)焊(han)(han)(han)(han)接(jie)(jie)(jie)熱(re)(re)(re)作用(yong)(yong),處于(yu)(yu)固溶狀態,焊(han)(han)(han)(han)后(hou)冷到(dao)室溫(wen)(wen)時具(ju)有奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)+少量(liang)鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)的(de)(de)(de)(de)組織,故其焊(han)(han)(han)(han)接(jie)(jie)(jie)工(gong)藝可采取與奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)不(bu)銹鋼相同(tong)(tong)的(de)(de)(de)(de)工(gong)藝,不(bu)必(bi)進行預熱(re)(re)(re)和后(hou)熱(re)(re)(re)。但由(you)于(yu)(yu)焊(han)(han)(han)(han)縫(feng)(feng)(feng)和近(jin)縫(feng)(feng)(feng)區(qu)(qu)(qu)加熱(re)(re)(re)溫(wen)(wen)度遠高(gao)于(yu)(yu)通常固溶處理溫(wen)(wen)度,鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)相比例(li)較高(gao),當鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)過高(gao)時,可能引起接(jie)(jie)(jie)頭的(de)(de)(de)(de)塑(su)性顯著降(jiang)低(di)而脆(cui)化(hua)(hua)。特(te)別是(shi)在采用(yong)(yong)同(tong)(tong)質焊(han)(han)(han)(han)材(cai)(cai)進行焊(han)(han)(han)(han)接(jie)(jie)(jie)時,焊(han)(han)(han)(han)縫(feng)(feng)(feng)金(jin)屬中(zhong)將含(han)有25%的(de)(de)(de)(de)鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)(17-7PH),脆(cui)化(hua)(hua)傾向(xiang)較大(da)。為此硅(gui)、鉻、鋁等(deng)鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)元素(su)(su)(su)的(de)(de)(de)(de)含(han)量(liang)應降(jiang)低(di),減少焊(han)(han)(han)(han)縫(feng)(feng)(feng)的(de)(de)(de)(de)鐵(tie)素(su)(su)(su)體(ti)(ti)(ti)(ti)(ti)含(han)量(liang)。在焊(han)(han)(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(包括(kuo)同(tong)(tong)材(cai)(cai)焊(han)(han)(han)(han)縫(feng)(feng)(feng)和HAZ近(jin)縫(feng)(feng)(feng)區(qu)(qu)(qu))的(de)(de)(de)(de)高(gao)溫(wen)(wen)區(qu)(qu)(qu),在焊(han)(han)(han)(han)接(jie)(jie)(jie)過程,碳化(hua)(hua)物,特(te)別是(shi)鉻的(de)(de)(de)(de)碳化(hua)(hua)物溶解(jie)人奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)基體(ti)(ti)(ti)(ti)(ti),提(ti)高(gao)了基體(ti)(ti)(ti)(ti)(ti)的(de)(de)(de)(de)有效(xiao)(xiao)合(he)金(jin)元素(su)(su)(su)含(han)量(liang),提(ti)高(gao)了奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)的(de)(de)(de)(de)穩定性,降(jiang)低(di)了焊(han)(han)(han)(han)縫(feng)(feng)(feng)和近(jin)縫(feng)(feng)(feng)區(qu)(qu)(qu)的(de)(de)(de)(de)Ms點,使(shi)奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)在低(di)溫(wen)(wen)下都難(nan)于(yu)(yu)轉變成馬氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti),使(shi)焊(han)(han)(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭性能難(nan)于(yu)(yu)與母材(cai)(cai)匹配。為此必(bi)須(xu)采用(yong)(yong)適(shi)當的(de)(de)(de)(de)焊(han)(han)(han)(han)后(hou)熱(re)(re)(re)處理,使(shi)碳化(hua)(hua)物析出,降(jiang)低(di)合(he)金(jin)元素(su)(su)(su)的(de)(de)(de)(de)有效(xiao)(xiao)含(han)量(liang),促進奧(ao)(ao)氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)向(xiang)馬氏(shi)(shi)體(ti)(ti)(ti)(ti)(ti)的(de)(de)(de)(de)轉變。這(zhe)種熱(re)(re)(re)處理通常是(shi)焊(han)(han)(han)(han)接(jie)(jie)(jie)結構焊(han)(han)(han)(han)后(hou)進行整體(ti)(ti)(ti)(ti)(ti)復合(he)熱(re)(re)(re)處理,包括(kuo):

①. 焊后調整熱(re)處理(li):746℃加熱(re)3h空冷,碳化物析(xi)出,提高Ms點促進馬氏體轉變。

②. 低溫退火:930℃加熱1h,水淬,使Cr23C6等碳(tan)化物(wu)從基體中析出,大大提高Ms點。

③. 冰冷處理:在低(di)溫(wen)退火的基礎上,立即進行-73℃3h的冰冷處理,奧氏(shi)體幾乎全部轉變為馬氏(shi)體,然后升溫(wen)到室(shi)溫(wen)。

當(dang)不要求焊(han)縫性(xing)能與母材同材質等(deng)強度(du)時,可采用奧氏(shi)體(ti)的(de)E308L、E316L等(deng)焊(han)接(jie)材料(liao),焊(han)后亦可免去時效處理等(deng)工序。