鉻鎳奧(ao)氏體不銹鋼(gang)工藝特點如(ru)下:

1. 接頭形式及裝配(pei)

等離子弧焊的通用接(jie)(jie)頭是對(dui)接(jie)(jie)接(jie)(jie)頭,板厚(hou)≤8mm采用I形(xing)坡(po)口,隨著厚(hou)度增加可采用單(dan)面V形(xing)或U形(xing)以及(ji)雙面V形(xing)和U形(xing)坡(po)口,從一側(ce)或兩(liang)側(ce)進行單(dan)道(dao)或多道(dao)焊。此外,也適于角接(jie)(jie)和T形(xing)接(jie)(jie)頭的焊接(jie)(jie)。

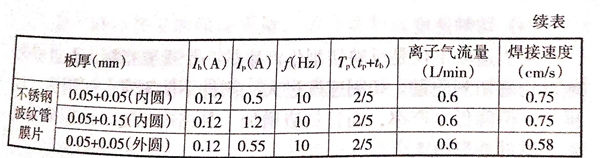

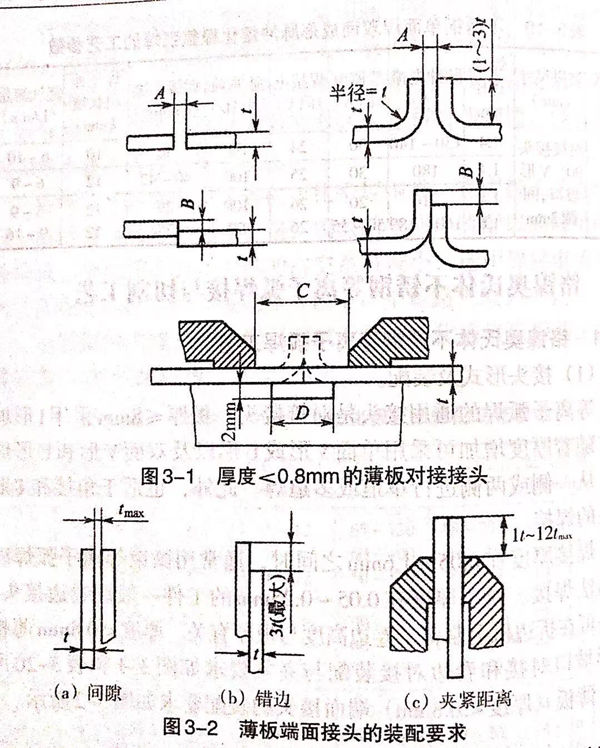

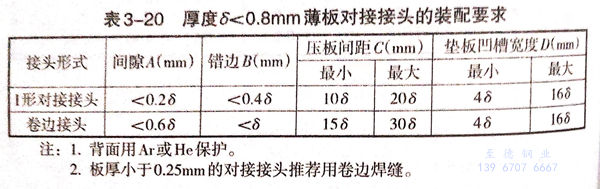

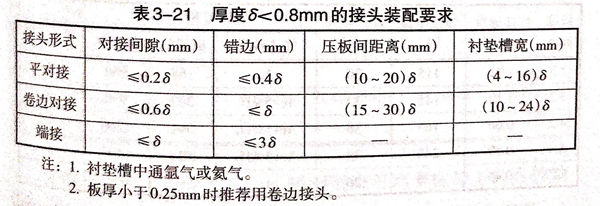

焊接(jie)(jie)厚(hou)度在(zai)(zai)0.05~1.6mm之間(jian)時,通常(chang)用微束等離(li)子弧焊以熔透法焊接(jie)(jie)。對(dui)于厚(hou)度在(zai)(zai)0.05~0.25mm的(de)工件一般用卷(juan)邊(bian)(bian)接(jie)(jie)頭。接(jie)(jie)頭可(ke)在(zai)(zai)折邊(bian)(bian)機上制備,卷(juan)邊(bian)(bian)高度與板厚(hou)有關(guan)。厚(hou)度<0.8mm薄板I形坡口對(dui)接(jie)(jie)和卷(juan)邊(bian)(bian)對(dui)接(jie)(jie)裝配與夾緊要求如(ru)(ru)圖(tu)(tu)3-1和表3-20所示。薄板(厚(hou)度<0.8mm)端面接(jie)(jie)頭的(de)裝配要求如(ru)(ru)圖(tu)(tu)3-2所示。

板厚(hou)在(zai)1.6~3mm之間(jian)推薦采(cai)用(yong)鎢極氬弧(hu)焊(han)(han)(han)。厚(hou)度(du)(du)大(da)于(yu)3mm的(de)(de)(de)焊(han)(han)(han)件,可用(yong)I形坡(po)口以小(xiao)孔(kong)法等(deng)離(li)子弧(hu)焊(han)(han)(han)技術單(dan)面一次(ci)焊(han)(han)(han)成。當厚(hou)度(du)(du)較大(da)(>8mm)的(de)(de)(de)焊(han)(han)(han)件采(cai)用(yong)開坡(po)口對接時,因等(deng)離(li)子弧(hu)焊(han)(han)(han)的(de)(de)(de)熔深比鎢極氬弧(hu)焊(han)(han)(han)大(da),接頭的(de)(de)(de)鈍邊可加(jia)大(da)。

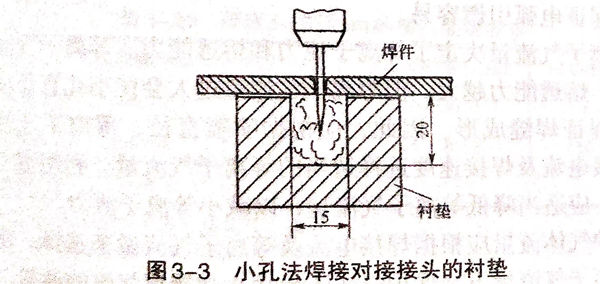

等離子弧焊(han)的(de)起弧處坡口邊緣必須緊密接(jie)觸,之(zhi)間(jian)(jian)的(de)間(jian)(jian)隙不(bu)應超過(guo)金屬(shu)(shu)(shu)厚(hou)度的(de)10%。若(ruo)難以(yi)保證此公差時(shi)(shi),需(xu)添(tian)加填充金屬(shu)(shu)(shu)。用(yong)小孔法焊(han)接(jie)時(shi)(shi),焊(han)接(jie)熔(rong)池是靠液態金屬(shu)(shu)(shu)的(de)表面(mian)張力支托,可(ke)以(yi)不(bu)需(xu)要起激冷作用(yong)和(he)支托作用(yong)的(de)襯墊。但為了保護(hu)底層熔(rong)化金屬(shu)(shu)(shu)不(bu)受大氣污染,在焊(han)接(jie)不(bu)銹鋼時(shi)(shi)在焊(han)縫背(bei)面(mian)要求用(yong)保護(hu)氣進行保護(hu)。

如圖3-3所示為小孔焊(han)接(jie)對(dui)(dui)接(jie)接(jie)頭(tou)用(yong)的襯墊。它有一較深的通(tong)氣槽(cao),兩邊可以支托工件(jian)使之(zhi)對(dui)(dui)齊(qi)。槽(cao)內通(tong)入對(dui)(dui)焊(han)縫(feng)背面起保護作用(yong)的氣體(ti)。這(zhe)也為等(deng)離子體(ti)射(she)流(liu)提供了一個排(pai)出空間。

2. 等離(li)子(zi)弧焊工(gong)藝參數的選擇

①. 焊接(jie)電流

焊(han)(han)(han)接(jie)電(dian)流(liu)是根(gen)據(ju)板(ban)厚或熔透要(yao)求來選(xuan)定的(de)。焊(han)(han)(han)接(jie)電(dian)流(liu)過(guo)小(xiao),難于形(xing)成(cheng)小(xiao)孔效應;焊(han)(han)(han)接(jie)電(dian)流(liu)增(zeng)大,等(deng)離子(zi)弧(hu)穿透力(li)增(zeng)大,但電(dian)流(liu)過(guo)大會造(zao)成(cheng)熔池(chi)金屬因(yin)小(xiao)孔直徑過(guo)大而(er)墜落(luo),難以形(xing)成(cheng)合格焊(han)(han)(han)縫(feng),甚至引起雙(shuang)弧(hu),損傷噴嘴并破壞焊(han)(han)(han)接(jie)過(guo)程穩(wen)定性。因(yin)此,在噴嘴結構(gou)確定后,為了獲得穩(wen)定的(de)小(xiao)孔焊(han)(han)(han)接(jie)過(guo)程,焊(han)(han)(han)接(jie)電(dian)流(liu)只能在某(mou)一個(ge)合適的(de)范(fan)圍(wei)(wei)內選(xuan)擇,而(er)且(qie)這個(ge)范(fan)圍(wei)(wei)與離子(zi)氣的(de)流(liu)量有(you)關(guan)。

②. 焊接速度

焊(han)接速(su)(su)度(du)應根據等離(li)子氣流(liu)量及焊(han)接電流(liu)來選擇。其(qi)他條件一定時,如果焊(han)接速(su)(su)度(du)增大,焊(han)接熱輸入(ru)減小(xiao)(xiao),小(xiao)(xiao)孔(kong)(kong)(kong)直(zhi)徑隨之(zhi)減小(xiao)(xiao),直(zhi)至(zhi)消(xiao)失,失去小(xiao)(xiao)孔(kong)(kong)(kong)效應。如果焊(han)接速(su)(su)度(du)太(tai)低,母材過熱,小(xiao)(xiao)孔(kong)(kong)(kong)擴(kuo)大,熔池金屬容易(yi)墜落,甚(shen)至(zhi)造成焊(han)縫塌陷、熔池泄漏現象。因此,焊(han)接速(su)(su)度(du)、離(li)子氣流(liu)量及焊(han)接電流(liu)等這三個工(gong)藝參(can)數應相互配合。

③. 噴嘴離(li)工件的距離(li)

噴(pen)嘴離工(gong)(gong)(gong)件的(de)距離過大(da),熔(rong)透能力降低(di);距離過小易造(zao)成噴(pen)嘴被飛濺(jian)堵塞(sai),破壞噴(pen)嘴正常工(gong)(gong)(gong)作。噴(pen)嘴離工(gong)(gong)(gong)件距離一(yi)般取(qu)3~8mm.和(he)鎢極氬弧焊相比,噴(pen)嘴距離變化對焊接質量的(de)影(ying)響(xiang)不太敏感。

④. 等離子(zi)氣及(ji)流量

等(deng)(deng)(deng)離(li)(li)(li)(li)子(zi)氣及保護氣體通常(chang)(chang)根據被焊金(jin)屬及電(dian)(dian)(dian)流(liu)(liu)大小(xiao)來選擇。大電(dian)(dian)(dian)流(liu)(liu)等(deng)(deng)(deng)離(li)(li)(li)(li)子(zi)焊接(jie)時,等(deng)(deng)(deng)離(li)(li)(li)(li)子(zi)氣及保護氣體通常(chang)(chang)采用相同氣體,否則(ze)電(dian)(dian)(dian)弧(hu)(hu)的(de)(de)穩(wen)定性將變差。小(xiao)電(dian)(dian)(dian)流(liu)(liu)等(deng)(deng)(deng)離(li)(li)(li)(li)子(zi)弧(hu)(hu)焊焊接(jie)通常(chang)(chang)采用純(chun)氬(ya)氣做等(deng)(deng)(deng)離(li)(li)(li)(li)子(zi)氣。這時因為氬(ya)氣的(de)(de)電(dian)(dian)(dian)離(li)(li)(li)(li)電(dian)(dian)(dian)位較低,可保證電(dian)(dian)(dian)弧(hu)(hu)引燃容易。

等(deng)(deng)離(li)(li)子氣流(liu)量(liang)決定了等(deng)(deng)離(li)(li)子流(liu)力和熔(rong)透能(neng)力。等(deng)(deng)離(li)(li)子氣的流(liu)量(liang)越(yue)大(da)(da),熔(rong)透能(neng)力越(yue)大(da)(da)。但等(deng)(deng)離(li)(li)子氣流(liu)量(liang)過(guo)大(da)(da)會使小孔(kong)直徑過(guo)大(da)(da)而不能(neng)保(bao)證(zheng)焊縫(feng)成形。因此,應根據噴嘴直徑、等(deng)(deng)離(li)(li)子氣的種類、焊接電(dian)流(liu)及焊接速度(du)選擇(ze)適(shi)當(dang)的等(deng)(deng)離(li)(li)子氣流(liu)量(liang)。利用熔(rong)入法焊接時,應適(shi)當(dang)降低等(deng)(deng)離(li)(li)子氣流(liu)量(liang),以減小等(deng)(deng)離(li)(li)子流(liu)力。

保(bao)護(hu)氣(qi)(qi)體流(liu)(liu)(liu)(liu)(liu)量應根據焊(han)接電(dian)流(liu)(liu)(liu)(liu)(liu)及等(deng)離子氣(qi)(qi)流(liu)(liu)(liu)(liu)(liu)量來(lai)選擇。在一定的等(deng)離子氣(qi)(qi)流(liu)(liu)(liu)(liu)(liu)量下,保(bao)護(hu)氣(qi)(qi)體流(liu)(liu)(liu)(liu)(liu)量太大會導致氣(qi)(qi)流(liu)(liu)(liu)(liu)(liu)的紊亂,影響(xiang)電(dian)弧穩定性和保(bao)護(hu)效(xiao)果。而保(bao)護(hu)氣(qi)(qi)流(liu)(liu)(liu)(liu)(liu)量太小,保(bao)護(hu)效(xiao)果也不好,因此,保(bao)護(hu)氣(qi)(qi)體流(liu)(liu)(liu)(liu)(liu)量應與等(deng)離子氣(qi)(qi)流(liu)(liu)(liu)(liu)(liu)量保(bao)持適當的比例(li)。

小(xiao)孔(kong)型焊(han)(han)(han)接(jie)保護氣體(ti)流(liu)量一般(ban)在15~30L/min范(fan)圍內。采(cai)用較(jiao)小(xiao)的(de)(de)(de)等(deng)離子氣流(liu)量焊(han)(han)(han)接(jie)時,電(dian)弧的(de)(de)(de)等(deng)離子流(liu)力減小(xiao),電(dian)弧的(de)(de)(de)穿透力降低,只能熔化工件,不(bu)能形(xing)成(cheng)小(xiao)孔(kong),焊(han)(han)(han)縫(feng)成(cheng)形(xing)過程(cheng)與鎢極氬弧焊(han)(han)(han)相似。這(zhe)種方法稱為熔人型等(deng)離子弧焊(han)(han)(han)接(jie),適用于薄板、多層焊(han)(han)(han)的(de)(de)(de)蓋面(mian)焊(han)(han)(han)及角焊(han)(han)(han)縫(feng)的(de)(de)(de)焊(han)(han)(han)接(jie)。

⑤. 引弧與(yu)收弧

板(ban)(ban)(ban)厚小于3mm時,可直接(jie)在(zai)工(gong)件(jian)上引(yin)弧和收(shou)弧。利用(yong)穿孔(kong)法等(deng)離子弧焊(han)接(jie)厚板(ban)(ban)(ban)時,引(yin)弧及收(shou)弧處容易產生氣孔(kong)、下凹等(deng)缺陷(xian)。對于平直焊(han)縫,可采(cai)用(yong)增加引(yin)弧板(ban)(ban)(ban)和收(shou)弧板(ban)(ban)(ban)來解決這個問題。先在(zai)引(yin)弧板(ban)(ban)(ban)上形成小孔(kong),然后再過渡(du)到(dao)工(gong)件(jian)上去,焊(han)接(jie)結束(shu)前(qian)將小孔(kong)閉(bi)合在(zai)收(shou)弧板(ban)(ban)(ban)上。

大厚度的環縫,不便加引(yin)弧(hu)板和收弧(hu)板時,應采取焊接電流(liu)和離子氣(qi)遞增和遞減的方法在工件上(shang)引(yin)弧(hu),完成引(yin)弧(hu)建立小孔并利用電流(liu)和等離子氣(qi)流(liu)量衰減法來收弧(hu)閉合小孔。

⑥. 接頭形式和裝配要求(qiu)

工件厚(hou)度小(xiao)于表3-20列(lie)舉的(de)厚(hou)度時(shi),采取I形(xing)坡口,用穿孔法(fa)單面(mian)(mian)焊雙面(mian)(mian)成形(xing)一次焊透。工件厚(hou)度大(da)于表3-20列(lie)舉的(de)數值時(shi),根據(ju)厚(hou)度不(bu)同,可開V形(xing)、U形(xing)或雙V形(xing)、雙U形(xing)坡口。

工件厚度小于1.6mm,采用微束(shu)等離子(zi)弧焊時,接(jie)(jie)頭(tou)形(xing)式有:對接(jie)(jie)、卷(juan)邊對接(jie)(jie)、卷(juan)邊角接(jie)(jie)、端面接(jie)(jie)頭(tou)。當厚度小于0.8mm時,接(jie)(jie)頭(tou)裝配要求列(lie)于表3-21。

3. 奧氏體不銹鋼等離(li)子弧焊的工藝要點

①. 大電(dian)流等離子弧焊一般用于(yu)對(dui)接接頭(tou),材(cai)料厚(hou)度小于(yu)8mm時可一次熔透,對(dui)接接頭(tou)的(de)裝(zhuang)配間隙和錯邊量不得大于(yu)0.5mm.

②. 焊接接頭焊前(qian)應仔細清(qing)洗干凈。當采用微束等離子弧焊時,對焊件(jian)的清(qing)洗要(yao)求更加嚴格,工件(jian)越(yue)小(xiao)、越(yue)薄,清(qing)洗要(yao)求越(yue)高(gao)。

③. 在(zai)(zai)背(bei)面(mian)的(de)保護氬氣中(zhong)適量加入(ru)二氧化(hua)碳(tan)能在(zai)(zai)熔(rong)池背(bei)面(mian)形成鉻(ge)的(de)氧化(hua)物,增加表(biao)面(mian)張力,防止熔(rong)池泄漏,也可采(cai)用水冷銅墊板(ban)防止泄漏。

④. 多層(ceng)焊(han)的第一(yi)道焊(han)縫采用(yong)穿透法(fa)焊(han)接,然后(hou)可用(yong)熔(rong)透法(fa)或其他焊(han)接方法(fa)將焊(han)縫焊(han)完(wan)。

⑤. 當要求焊(han)縫有加(jia)強高時(shi),需向熔池加(jia)入填(tian)充焊(han)絲,焊(han)絲的直徑可在0.8~1.2mm之間選擇。

4. 奧氏體(ti)不(bu)銹鋼等離子(zi)弧(hu)焊(han)的工(gong)藝參數

①. 穿孔型等離(li)子弧(hu)焊工藝參數

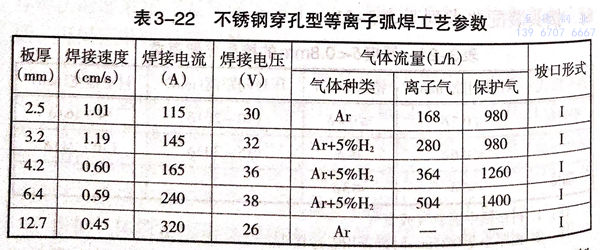

焊(han)接板厚在(zai)1~8mm之間的(de)(de)(de)(de)不銹鋼,可(ke)通過(guo)選擇較大的(de)(de)(de)(de)焊(han)接電流(liu)及(ji)(ji)等離(li)子(zi)流(liu),使等離(li)子(zi)弧(hu)具(ju)有較大的(de)(de)(de)(de)能量密度及(ji)(ji)等離(li)子(zi)流(liu)力,將焊(han)接工(gong)件(jian)被完全熔(rong)(rong)透并在(zai)等離(li)子(zi)流(liu)的(de)(de)(de)(de)作用(yong)下形成(cheng)一個貫穿工(gong)件(jian)的(de)(de)(de)(de)小(xiao)(xiao)孔(kong),熔(rong)(rong)化金屬被排(pai)擠(ji)在(zai)小(xiao)(xiao)孔(kong)的(de)(de)(de)(de)周(zhou)圍(wei)。隨著(zhu)等離(li)子(zi)流(liu)在(zai)焊(han)接方向(xiang)移動,熔(rong)(rong)化金屬沿電弧(hu)周(zhou)圍(wei)熔(rong)(rong)池(chi)壁向(xiang)熔(rong)(rong)池(chi)后方移動并結晶成(cheng)焊(han)縫,而小(xiao)(xiao)孔(kong)隨著(zhu)等離(li)子(zi)弧(hu)向(xiang)前移動。

不銹鋼穿孔型等離(li)子弧焊工藝(yi)參數見表(biao)3-22

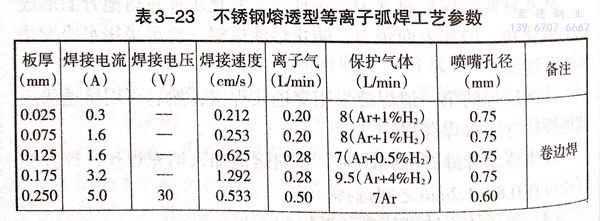

②. 熔透型等(deng)離子(zi)弧焊工藝參數

中、小電流等(deng)離子(zi)弧(hu)(hu)焊(han)一般都采用(yong)熔(rong)(rong)(rong)(rong)透(tou)型(xing)焊(han)接技術,工(gong)藝參數與穿孔型(xing)等(deng)離子(zi)弧(hu)(hu)焊(han)類(lei)似,主要(yao)參數的(de)(de)選定應注(zhu)意熔(rong)(rong)(rong)(rong)透(tou)型(xing)等(deng)離子(zi)弧(hu)(hu)焊(han)的(de)(de)工(gong)藝特(te)點。主要(yao)是(shi)焊(han)接時熔(rong)(rong)(rong)(rong)池上不(bu)需形成小孔,焊(han)縫成形過程與鎢極氬弧(hu)(hu)焊(han)相似,只(zhi)需考慮熔(rong)(rong)(rong)(rong)深和熔(rong)(rong)(rong)(rong)寬。

不銹鋼熔透型等(deng)離子弧焊工(gong)藝參數見表3-23

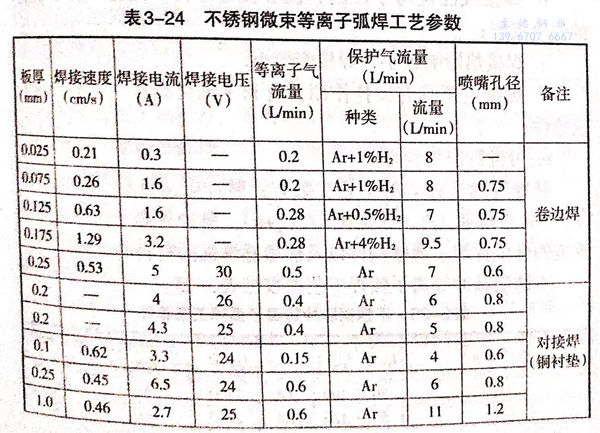

③. 微束等離子弧焊工藝

不(bu)銹鋼(gang)微束等離子弧焊工藝參數見表 3-24.

④. 脈沖等離子弧(hu)焊工藝參數(shu)

脈(mo)(mo)沖(chong)等(deng)離子(zi)弧(hu)焊(han)的過(guo)程與脈(mo)(mo)沖(chong)焊(han)相似,每(mei)一(yi)(yi)次脈(mo)(mo)沖(chong)電(dian)(dian)流在焊(han)件上形(xing)成(cheng)一(yi)(yi)個焊(han)點,每(mei)個焊(han)點相互重(zhong)疊(die)一(yi)(yi)部分便(bian)連成(cheng)焊(han)縫。一(yi)(yi)般(ban)采用(yong)方(fang)波或(huo)梯形(xing)波直流脈(mo)(mo)沖(chong)電(dian)(dian)源。

脈沖(chong)(chong)等離子(zi)焊(han)機(ji)一般采(cai)用頻率為50Hz以(yi)下的(de)脈沖(chong)(chong)弧(hu)焊(han)電源(yuan)。與一般等離子(zi)焊(han)相比,脈沖(chong)(chong)等離子(zi)焊(han)的(de)優點是:

a. 焊接(jie)過(guo)程更穩定;

b. 焊(han)接線能量易于控(kong)制(zhi),能夠更好地(di)控(kong)制(zhi)熔池,保證良好的(de)焊(han)縫成(cheng)形;

c. 焊(han)接熱影響區小,焊(han)接變形小;

d. 脈沖電(dian)弧具有(you)攪拌作(zuo)用(yong),有(you)利于細化(hua)晶粒,降低裂紋的敏感(gan)性;

e. 可進行全位置焊接。

脈沖等離子弧焊的工藝參數有:脈沖電流(Ip)、基值電流(Ib)、脈沖頻率(f)、脈寬比Tp/(tp+tb)。脈沖等離子弧焊適用于管道的全位置焊、薄壁構件以及熱敏感性強的材料的焊接。

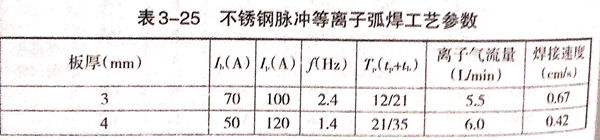

不銹鋼脈沖等離子弧焊工藝參數見表3-25.