本標準適用于具有藥皮的手工電弧焊接用鉻及鉻鎳耐腐蝕鋼和耐熱鋼焊條。這類焊條通常用于鉻含量大于4%,鎳含量小于50%的耐腐蝕鋼或耐熱(re)鋼的焊接。

一、型號劃(hua)分

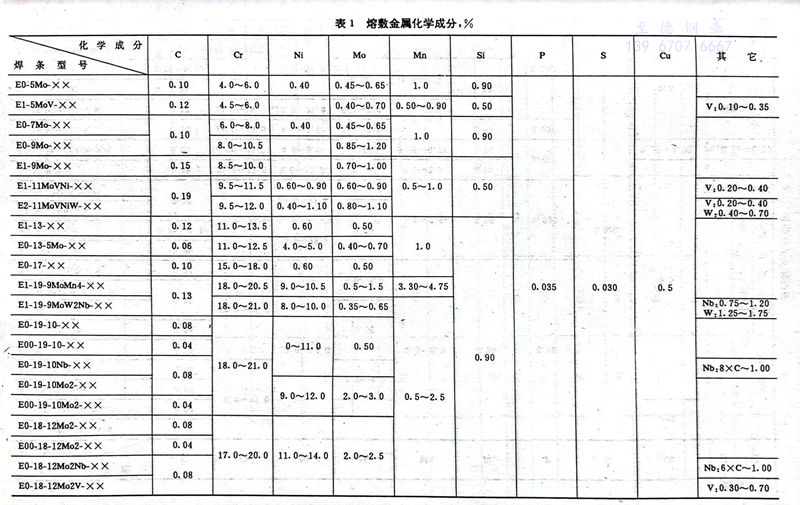

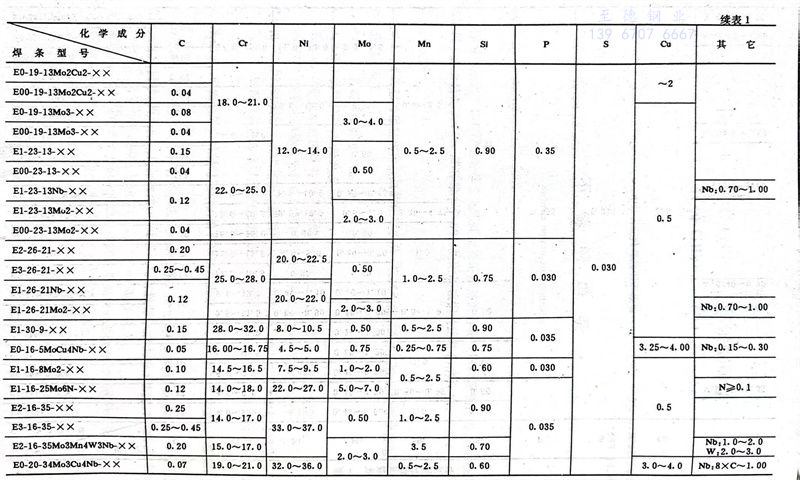

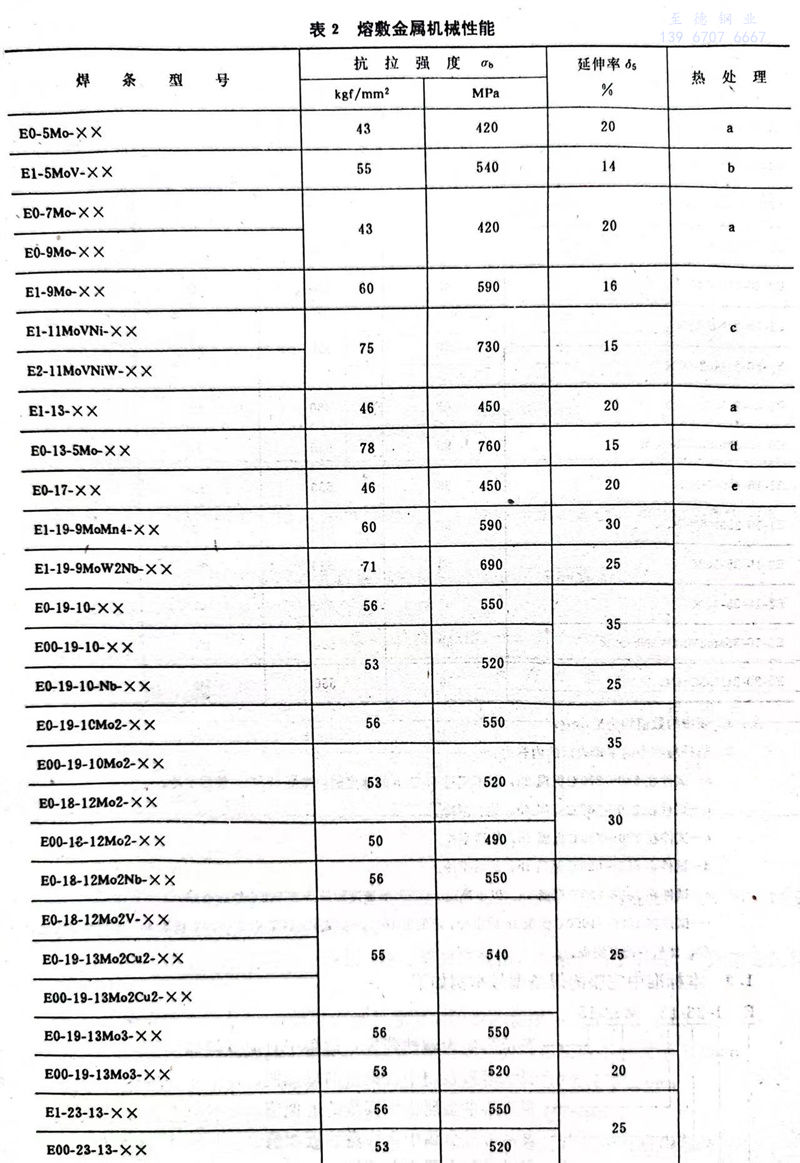

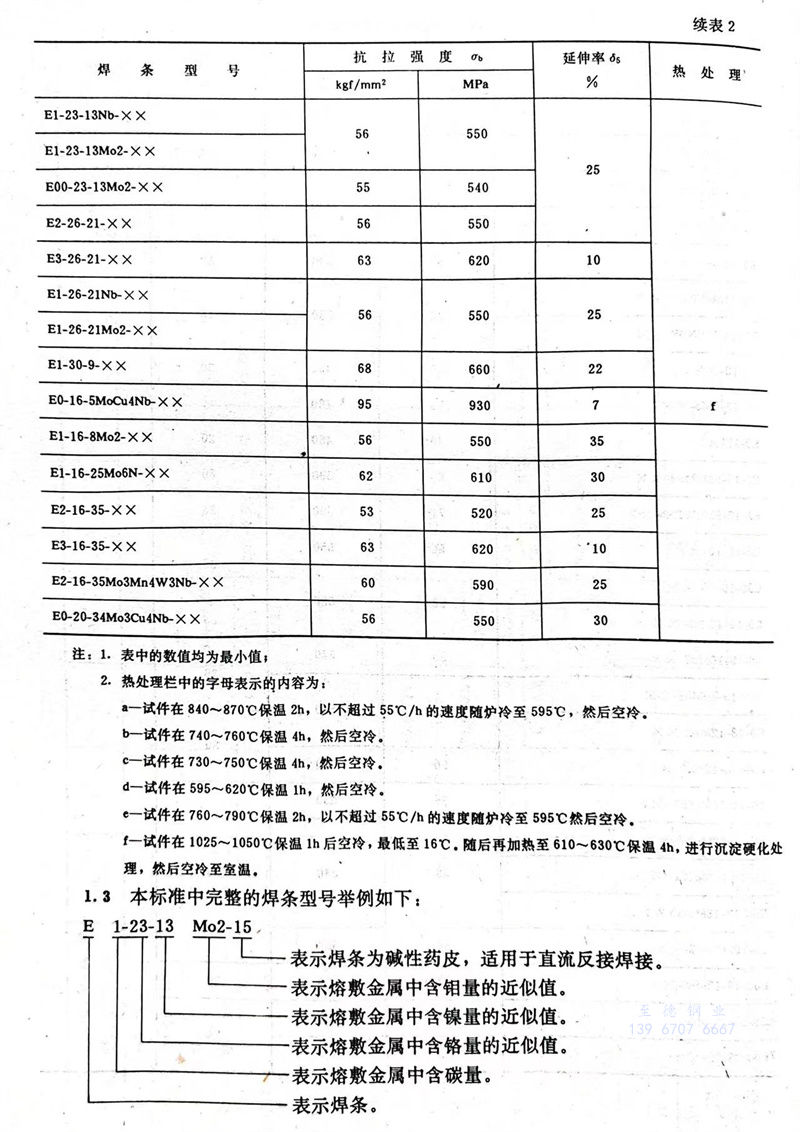

1.1 焊條型(xing)號根據熔敷金屬的化學(xue)成分、機械性能、焊條藥皮類型(xing)和(he)焊接電流種類劃分(見表1及表2)。

1.2 焊條型號編(bian)制方(fang)法如下:

1.2.1 字母(mu)“E”表示(shi)焊條。

1.2.2 熔敷金屬(shu)含(han)碳(tan)量用“E”后的一位(wei)或二位(wei)數字表(biao)示,具體含(han)意為:

a.“00”表(biao)示含碳(tan)量不大于0.04%;

b.“0”表示(shi)含碳(tan)量不大(da)于0.10%;

c.“1”表(biao)示含碳量不(bu)大于0.15%;

d.“2”表示(shi)含碳量(liang)不大于0.20%;

e.“3”表示含碳量不大于0.45%。

1.2.3 熔敷金屬含(han)鉻(ge)量以近似值的百分之幾(ji)表示(shi),并以短劃“-”與表示(shi)含(han)碳(tan)量的數(shu)字分開。

1.2.4 熔敷金屬含(han)(han)鉻(ge)量以近似值的百(bai)分之幾(ji)表(biao)示,并以短(duan)劃“-”與(yu)表(biao)示含(han)(han)鉻(ge)量的數字分開。

1.2.5 若(ruo)熔敷(fu)金屬中(zhong)含(han)(han)有其它重要(yao)合金元(yuan)(yuan)素,當(dang)元(yuan)(yuan)素平均含(han)(han)量低于1.5%時,型(xing)號中(zhong)只標明元(yuan)(yuan)素符(fu)號,而不(bu)標注具體含(han)(han)量;當(dang)元(yuan)(yuan)素平均含(han)(han)量等于或大于1.5%、2.5%、3.5%·.·..·時,一般在(zai)元(yuan)(yuan)素符(fu)號后面(mian)相應標注2、3、4、······等數字。

1.2.6 焊(han)條藥皮類型(xing)及焊(han)接電流種類在焊(han)條型(xing)號后(hou)面附(fu)加如(ru)下(xia)代(dai)號表(biao)示:

a.后綴15表示焊條為堿性藥(yao)皮(pi),適(shi)用于(yu)直(zhi)流(liu)反接焊接;

b.后(hou)綴16表示焊條為堿性或其它(ta)類型藥皮(pi),適用于(yu)交流(liu)或直流(liu)反接(jie)(jie)焊接(jie)(jie)。

b.直徑為3.2mm和4.0mm焊條,偏心度不(bu)應大于5%;

c.直(zhi)徑(jing)不(bu)小于5.0mm焊條,偏心度不(bu)應大于4%。

二、技術要求

2.1 尺寸(cun)

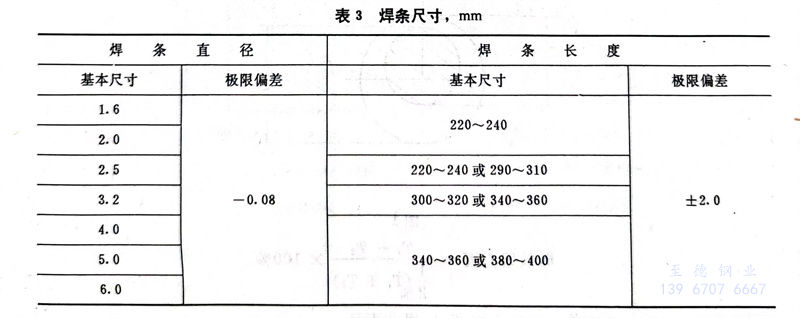

2.1.1 焊條尺(chi)寸應符合表3規定

2.1.1.1 允許制造(zao)直(zhi)(zhi)徑(jing)3.0mm焊條代(dai)替3.2mm焊條,直(zhi)(zhi)徑(jing)5.8mm焊條代(dai)替6.0mm焊條。

2.1.1.2 根據需(xu)方要(yao)求,允許(xu)通(tong)過協(xie)議供(gong)應其(qi)它(ta)尺寸的焊條(tiao)。

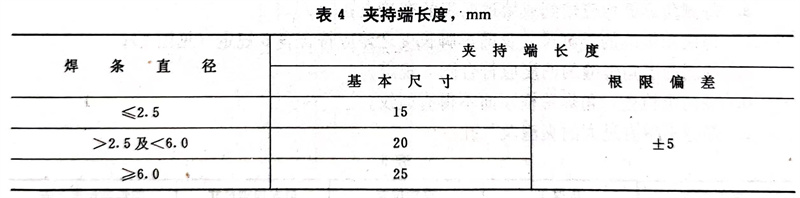

2.1.2 焊條夾持端長度(du)應符合表4規定(ding)。

2.2 藥皮

2.2.1 焊條藥(yao)皮應均勻、緊密地包覆在(zai)焊芯周圍(wei),整根焊條藥(yao)皮上不應有影響焊接質(zhi)量的裂紋、氣泡(pao)、雜質(zhi)及剝(bo)落等缺(que)陷。

2.2.2 焊(han)(han)條(tiao)引(yin)弧端(duan)藥(yao)皮應(ying)(ying)(ying)倒角,焊(han)(han)芯(xin)端(duan)面應(ying)(ying)(ying)露出(chu),以保證易于引(yin)弧。焊(han)(han)條(tiao)露芯(xin)應(ying)(ying)(ying)符合如(ru)下規(gui)定:

a.直徑不大于2.0mm焊條,沿長(chang)度(du)(du)方向的露芯長(chang)度(du)(du)不應大于1.6mm;

b.直徑為2.5mm及3.2mm焊條,沿(yan)長度方向的(de)露(lu)芯(xin)長度不應大于2.0mm;

c.直徑(jing)大(da)于(yu)3.2mm焊條,沿(yan)長度方向的(de)露(lu)芯(xin)長度不應大(da)于(yu)3.2mm;

d.各種直徑焊條沿圓周方向的露芯均不應大于(yu)圓周的一半。

2.2.3 焊條藥皮應具有足夠的強度,不致在正常搬運或使用(yong)過(guo)程中損壞(huai)。

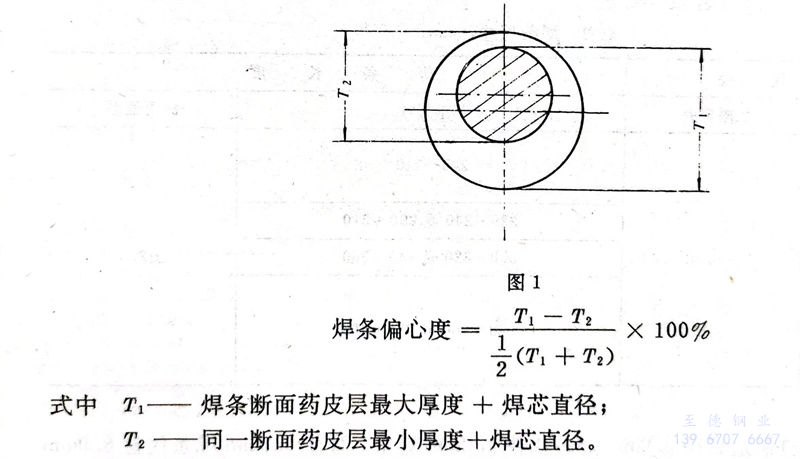

2.2.4 焊條(tiao)偏心度(du)應(ying)符合如(ru)下規定:

a.直徑不(bu)大于2.5mm焊條,偏心度不(bu)應(ying)大于7%;

b.直徑為3.2mm 和(he) 4.0mm 焊條,偏心度(du)不應大于5%;

c.直徑(jing)不小于于5.0mm 焊條(tiao),偏心度不應大于4%;

2.3 T型接頭角焊縫

2.3.1 角焊縫表面經(jing)肉眼檢查應(ying)無裂紋,焊瘤(liu),夾渣及表面氣孔(kong)。

2.3.2 角焊縫斷面經磨光,腐蝕后(hou)應符合如下規定:

a.每(mei)側角焊縫均(jun)應熔到或(huo)熔過兩板的交(jiao)接點;

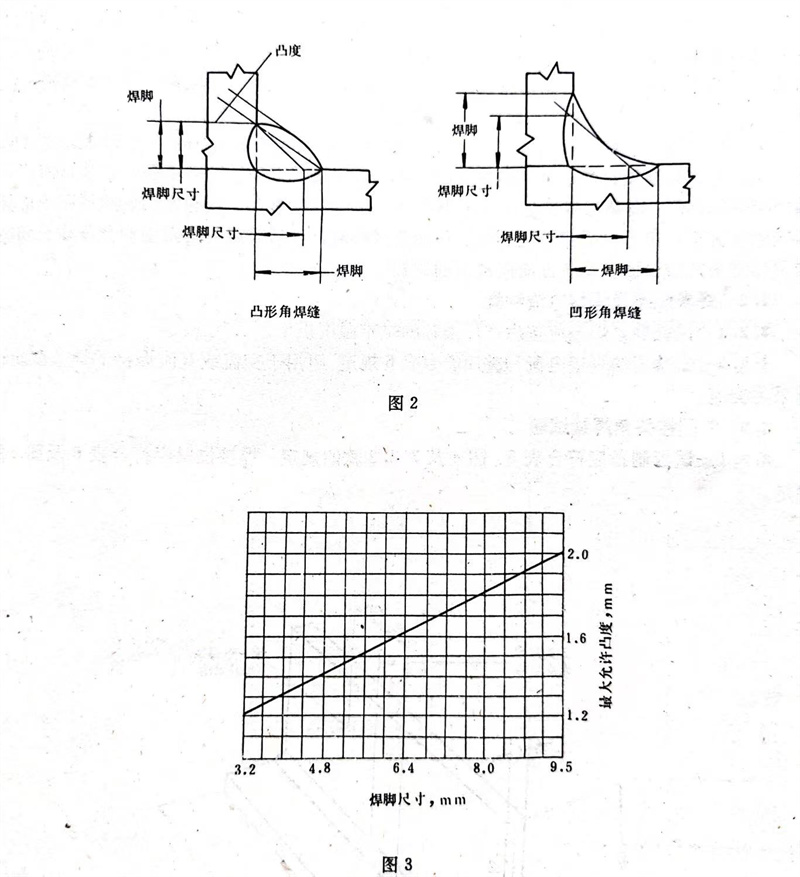

b.每側角焊縫的焊腳尺寸及兩焊腳長度之(zhi)差應符(fu)合表(biao)5規(gui)定(見圖2);

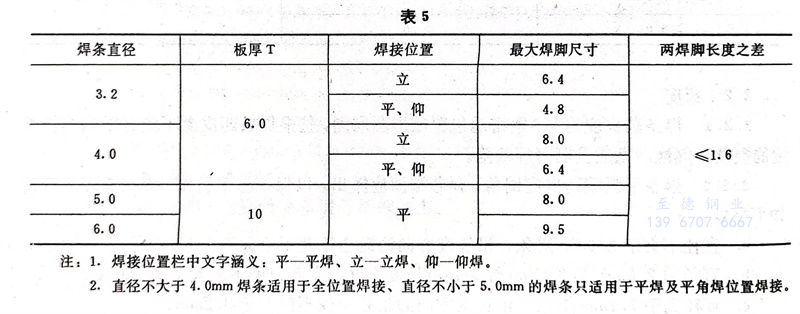

c.每側凸(tu)型角焊縫的凸(tu)度應符合圖3規定;

d.經肉眼(yan)檢查,角(jiao)焊縫橫斷面不得(de)有裂紋;

e.焊縫不得有過大的夾(jia)渣及氣(qi)孔。

注(zhu):1. 焊(han)接位置欄中(zhong)文字涵(han)義:平(ping)一平(ping)焊(han)、立(li)一立(li)焊(han)、仰(yang)一仰(yang)焊(han)。

2. 直(zhi)徑不(bu)大于4.0mm焊(han)(han)條適用于全(quan)位置焊(han)(han)接、直(zhi)徑不(bu)小于5.0mm的焊(han)(han)條只適用于平(ping)焊(han)(han)及(ji)平(ping)角焊(han)(han)位置焊(han)(han)接。

2.4 熔敷金屬(shu)化學成分

熔敷金屬化學成(cheng)分應符合表1規定。

2.5 熔敷金屬機(ji)械性能

熔(rong)敷金屬拉伸試驗結果應符合(he)表2規定。

2.6 熔(rong)敷金屬耐腐蝕性能

熔敷金(jin)屬耐腐(fu)蝕(shi)性能(neng)試驗由供需雙方協議確定(ding)。

2.7 熔敷金屬鐵素(su)體含量

熔敷(fu)金屬(shu)鐵素體含量由供需雙方協議確定。

三、試驗(yan)方法

3.1 試驗用母材

3.1.1 奧氏體型(xing)(xing)及E0-16-5MoCu4Nb型(xing)(xing)焊條(tiao)T型(xing)(xing)接頭角焊縫(feng)試驗用(yong)母材(cai)應(ying)為(wei)與(yu)熔敷金(jin)屬(shu)化學成分相(xiang)當的不(bu)銹(xiu)(xiu)鋼(gang)板(ban)(ban)(ban),或(huo)(huo)者(zhe)為(wei)0Cr19Ni9或(huo)(huo)0Cr19Ni9Ti型(xing)(xing)鋼(gang)板(ban)(ban)(ban);E1-13型(xing)(xing)、E0-13-5Mo型(xing)(xing)及E1-17型(xing)(xing)焊條(tiao)應(ying)采(cai)用(yong)0Cr13,或(huo)(huo)1Cr13型(xing)(xing)不(bu)銹(xiu)(xiu)鋼(gang)板(ban)(ban)(ban);其(qi)余類型(xing)(xing)焊條(tiao)應(ying)采(cai)用(yong)與(yu)熔敷金(jin)屬(shu)化學成分相(xiang)當的耐熱鋼(gang)板(ban)(ban)(ban)或(huo)(huo)者(zhe)采(cai)用(yong)碳(tan)鋼(gang)板(ban)(ban)(ban)或(huo)(huo)低合(he)金(jin)鋼(gang)板(ban)(ban)(ban)。

3.1.2 熔敷(fu)金屬含碳(tan)(tan)量(liang)不大于0.04%的焊(han)條(tiao)及E0-16-5MoCu4Nb型(xing)焊(han)條(tiao)化學(xue)分(fen)析(xi)用(yong)(yong)母(mu)材最高(gao)含碳(tan)(tan)量(liang)為(wei)(wei)0.03%,在(zai)符合(he)3.4.3款規定時,也可采用(yong)(yong)最高(gao)含碳(tan)(tan)量(liang)為(wei)(wei)0.25%的母(mu)材。其(qi)余所有型(xing)號焊(han)條(tiao)化學(xue)分(fen)析(xi)用(yong)(yong)母(mu)材最高(gao)含碳(tan)(tan)量(liang)為(wei)(wei)0.25%。母(mu)材可為(wei)(wei)碳(tan)(tan)鋼,低合(he)金鋼或不銹鋼。

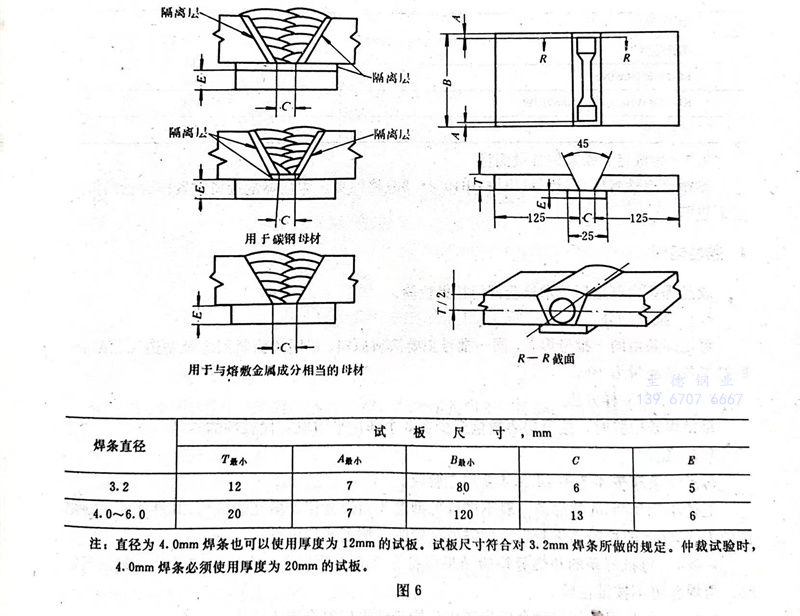

3.1.3 熔(rong)敷(fu)金(jin)屬(shu)拉伸試(shi)驗(yan)用(yong)母材(cai)應為與熔(rong)敷(fu)金(jin)屬(shu)化學(xue)成(cheng)分(fen)(fen)相當的(de)不(bu)(bu)銹 鋼板。如母材(cai)化學(xue)成(cheng)分(fen)(fen)與熔(rong)敷(fu)金(jin)屬(shu)化學(xue)成(cheng)分(fen)(fen)不(bu)(bu)相當,應先(xian)用(yong)試(shi)驗(yan)焊(han)條(tiao)(直徑及(ji)(ji)批號不(bu)(bu)限)在坡口(kou)面(mian)及(ji)(ji)墊板面(mian)堆(dui)焊(han)隔(ge)(ge)離層(ceng)(ceng),隔(ge)(ge)離層(ceng)(ceng)厚度加工后不(bu)(bu)得小于3.0mm(見圖(tu)6)。在確保熔(rong)敷(fu)金(jin)屬(shu)不(bu)(bu)受母材(cai)影響的(de)情況(kuang)下,也可(ke)以采(cai)用(yong)其它方法。但仲裁試(shi)驗(yan)時(shi),必須采(cai)用(yong)與熔(rong)敷(fu)金(jin)屬(shu)化學(xue)成(cheng)分(fen)(fen)相當的(de)不(bu)(bu)銹鋼板或坡口(kou)面(mian)及(ji)(ji)墊板面(mian)有(you)隔(ge)(ge)離層(ceng)(ceng)的(de)試(shi)板。

3.2 焊(han)條烘干及焊(han)接(jie)電流(liu)種(zhong)類(lei)

3.2.1 試驗前,焊條應(ying)按生產廠推薦(jian)的烘干溫度烘干。

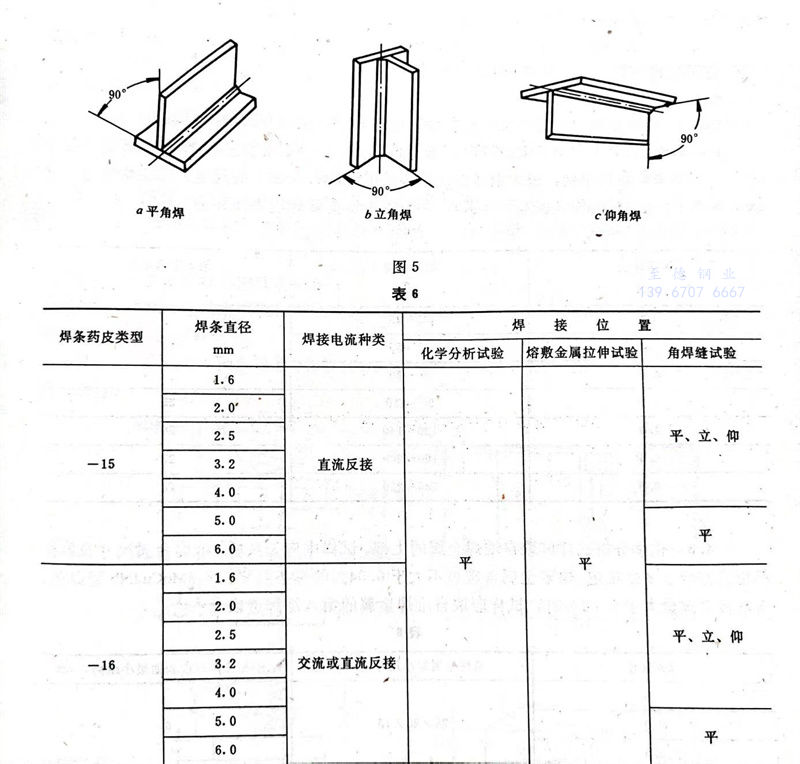

3.2.2 試驗用(yong)(yong)的焊(han)接(jie)電流(liu)種類應符(fu)合表6規(gui)定,可(ke)用(yong)(yong)于交流(liu)或直流(liu)焊(han)接(jie)的焊(han)條試驗時(shi)應采用(yong)(yong)交流(liu)。

3.3 T型接(jie)頭角(jiao)焊(han)縫試驗

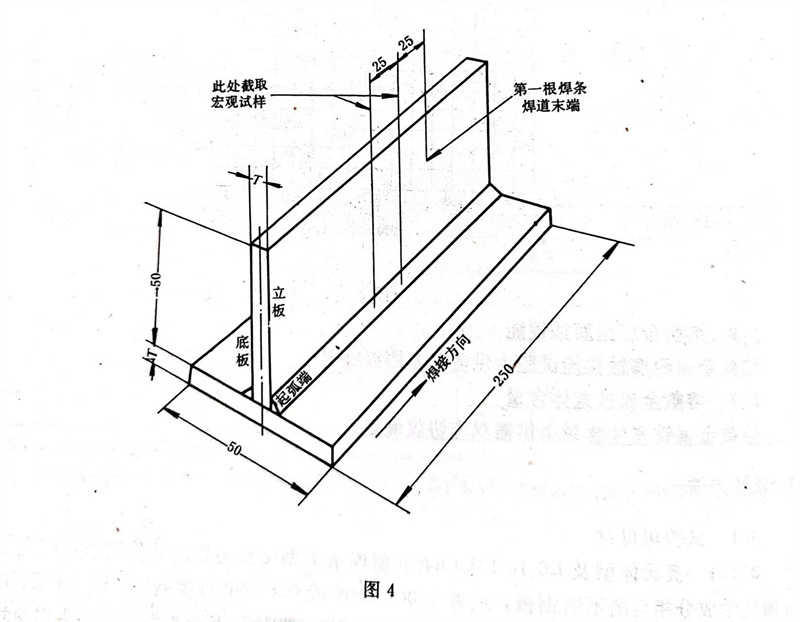

3.3.1試板(ban)制備應(ying)符合表5、圖4及3.3.2款(kuan)的規定。焊接位置應(ying)符合表6及圖5的規定。

3.3.2 試板(ban)由立(li)板(ban)和底(di)板(ban)組成。立(li)板(ban)與底(di)板(ban)的結合(he)面(mian)應(ying)進(jin)行機(ji)械加工,底(di)板(ban)應(ying)平直(zhi)、光潔,以保(bao)證(zheng)兩板(ban)結合(he)處無明(ming)顯縫隙。

3.3.3 首(shou)先(xian)在接頭(tou)一側(ce)焊(han)(han)(han)一單道角焊(han)(han)(han)縫。第一根(gen)(gen)焊(han)(han)(han)條(tiao)應連(lian)續(xu)焊(han)(han)(han)到焊(han)(han)(han)條(tiao)殘頭(tou)不大于50mm時為(wei)止(zhi),然后用第二根(gen)(gen)焊(han)(han)(han)條(tiao)完(wan)成整個接頭(tou)的焊(han)(han)(han)接。第一根(gen)(gen)焊(han)(han)(han)條(tiao)的焊(han)(han)(han)道末(mo)端(duan)距(ju)試(shi)板末(mo)端(duan)小于100mm時,可采用引(yin)弧板或較(jiao)長的試(shi)板。

3.3.4 立焊時,應向(xiang)上立焊。

3.3.5 在接頭一側(ce)(ce)焊完(wan)后,試板應冷卻到(dao)室溫(wen)(但不(bu)得低于(yu)15℃),然后再開始焊接另一側(ce)(ce)。如(ru)在水(shui)中冷卻,焊接另一側(ce)(ce)前(qian),應予以(yi)干燥。

3.3.6 焊接另一側(ce)(ce)時(shi)應(ying)采用與第一側(ce)(ce)相(xiang)同(tong)的工藝。

3.3.7焊后的焊縫應首先(xian)做肉眼檢(jian)查,然(ran)后按圖4所示(shi)截(jie)(jie)取一(yi)個宏觀試件。截(jie)(jie)得兩斷面(mian)中(zhong)的任意一(yi)面(mian)均可用于檢(jian)驗。

3.3.8 斷面經磨(mo)光和腐蝕后,按(an)圖2所(suo)示劃線,測量(liang)兩(liang)側角焊(han)縫的焊(han)腳尺寸、焊(han)腳及(ji)凸形角焊(han)縫的凸度。測量(liang)誤差精確(que)到(dao)0.1mm。

3.4 熔(rong)敷(fu)金屬化(hua)學分析

3.4.1 熔敷金屬(shu)化學分析試塊應按表6規定的電流種類和焊接位置(zhi)施焊。

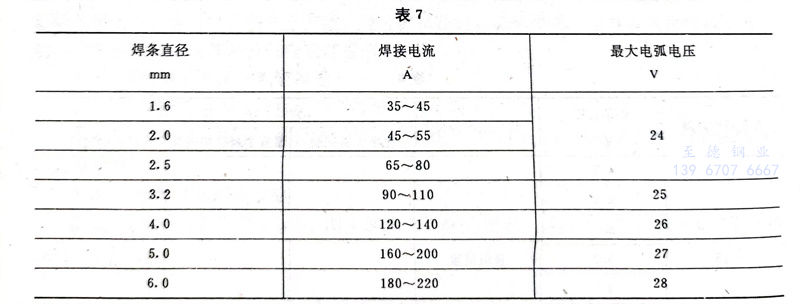

3.4.2 化學分析試塊(kuai)(kuai)應(ying)多層(ceng)堆(dui)焊(han)(han)。每一(yi)焊(han)(han)道寬度約(yue)為焊(han)(han)芯直(zhi)徑(jing)的1.5~2.5倍。施(shi)焊(han)(han)時,應(ying)盡量(liang)采用短弧焊(han)(han)接,最大電弧電壓及焊(han)(han)接電流應(ying)符合(he)表7的規定。每層(ceng)焊(han)(han)完后,試塊(kuai)(kuai)應(ying)在水(shui)(shui)中浸(jin)泡約(yue)30秒(水(shui)(shui)溫無要求(qiu)),并予以干燥清除焊(han)(han)道表面異物。

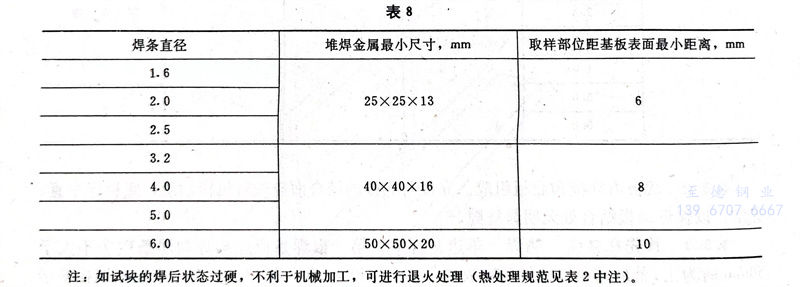

3.4.3 化學分析試(shi)樣應取(qu)(qu)(qu)自堆焊(han)(han)金(jin)(jin)屬(shu)(shu)的上(shang)部(bu)。試(shi)樣中(zhong)應無雜質(zhi)。堆焊(han)(han)金(jin)(jin)屬(shu)(shu)尺寸(cun)及(ji)取(qu)(qu)(qu)樣部(bu)位應符(fu)合表8的規定。熔敷(fu)金(jin)(jin)屬(shu)(shu)含(han)碳(tan)量不大(da)于0.04%的焊(han)(han)條(tiao)及(ji)E0-16-5MoCu4Nb型焊(han)(han)條(tiao),當基板含(han)碳(tan)量大(da)于0.03%時,試(shi)樣應取(qu)(qu)(qu)自堆焊(han)(han)金(jin)(jin)屬(shu)(shu)的第(di)八層焊(han)(han)道(dao)以上(shang)。

注:如試塊的焊(han)后(hou)狀(zhuang)態過(guo)硬,不利于(yu)機械加工,可(ke)進行退火處(chu)理(li)(熱處(chu)理(li)規范(fan)見表2中(zhong)注)。

3.4.4 化學分析試(shi)樣可(ke)以(yi)(yi)從(cong)3.4.2及3.4.3款中規定(ding)的堆(dui)焊金屬(shu)上(shang)制取,也可(ke)以(yi)(yi)從(cong)其它熔敷金屬(shu)處制取,但分析結(jie)果應與從(cong)堆(dui)焊金屬(shu)上(shang)取樣所得結(jie)果一致。仲裁試(shi)驗的試(shi)樣僅(jin)允許(xu)從(cong)堆(dui)焊金屬(shu)上(shang)制取。

3.4.5 化學分(fen)析(xi)(xi)可(ke)采(cai)用供需雙方同意(yi)的任(ren)何適宜的方法。仲裁(cai)試驗應按GB223.1~223.7-81、GB223.8~223.24-82《鋼鐵及合(he)金化學分(fen)析(xi)(xi)方法》進行。

3.5 熔(rong)敷(fu)金屬(shu)拉伸試驗

3.5.1試板尺寸見(jian)圖6,按3.5.2及3.5.3款規定施焊。焊接(jie)(jie)電流(liu)種類及焊接(jie)(jie)位置見(jian)表6。

3.5.2 焊(han)前試板(ban)(ban)應(ying)予以反變形或拘束,防(fang)止(zhi)角(jiao)變形。角(jiao)變形超過(guo)5°的(de)試板(ban)(ban)應(ying)予報(bao)廢。焊(han)后(hou)的(de)試板(ban)(ban)不允許矯(jiao)正。

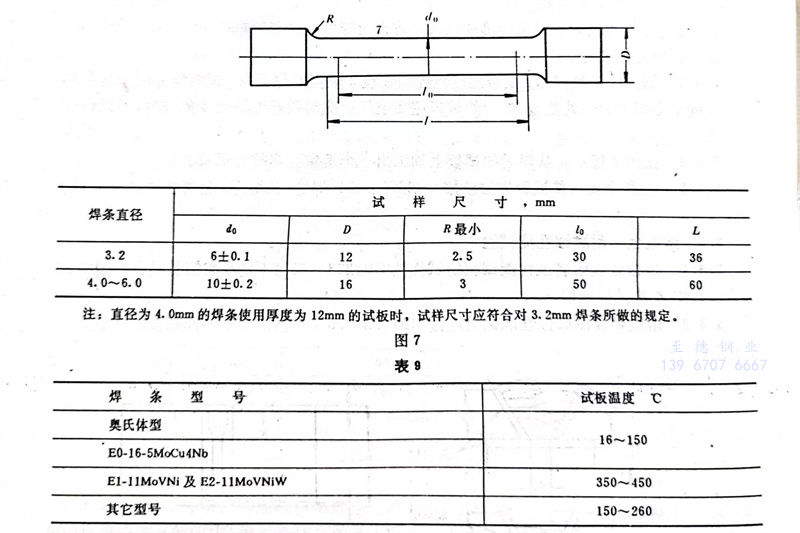

3.5.3 每(mei)一(yi)焊(han)道施焊(han)前(qian),試(shi)板(ban)(ban)溫度應(ying)控制在表9規定(ding)的(de)范圍(wei)內。試(shi)板(ban)(ban)溫度應(ying)在其中部距(ju)離焊(han)縫中心線25mm處測量。焊(han)后的(de)試(shi)板(ban)(ban)應(ying)在空氣中冷(leng)卻(que)到規定(ding)的(de)溫度范圍(wei)內,不允許(xu)在水中冷(leng)卻(que)。

3.5.4按圖7所(suo)示,從焊后的試板上加工出一個熔敷金屬拉伸試樣(yang)。

3.5.5熔敷金(jin)屬拉伸(shen)試(shi)驗方法應按GB2652-81《焊縫(及堆焊)金(jin)屬拉伸(shen)試(shi)驗法》進行。

3.6 熔敷金屬耐腐蝕性(xing)能試(shi)驗

3.6.1 熔(rong)敷金屬(shu)耐腐蝕性(xing)能(neng)試驗的(de)試樣按GB1223-75《不銹(xiu)耐酸鋼晶間腐蝕傾向(xiang)試驗方法》中X法試樣截取。

3.6.2 熔敷(fu)金屬(shu)耐腐蝕性能試驗應按GB1223-75《不銹耐酸鋼晶間腐蝕傾向試驗方(fang)法》進行(xing)。

3.7·熔敷金屬鐵素體含量測量

熔敷金(jin)屬鐵(tie)素(su)體(ti)含(han)量(liang)測量(liang)應按GB1954-80《鉻鎳(nie)奧氏體(ti)鋼焊縫金(jin)屬鐵(tie)素(su)體(ti)含(han)量(liang)測量(liang)方法》進行。

四、檢驗(yan)規則

成品焊條(tiao)由制造(zao)廠技術檢驗(yan)部門按批檢驗(yan)。

4.1 批量(liang)劃分

每批(pi)(pi)焊條(tiao)由同(tong)(tong)一批(pi)(pi)號焊芯(xin)、同(tong)(tong)一批(pi)(pi)號主要涂料原料、以(yi)同(tong)(tong)樣涂料配方及制造工(gong)藝制成。每批(pi)(pi)焊條(tiao)最高量為10t。

4.2 焊條取樣方(fang)法(fa)

每批焊(han)條檢驗時,按(an)照需要數(shu)量(liang)至少在3個(ge)部(bu)位平均取有(you)代表性(xing)的樣品。

4.3 驗收

每(mei)批焊條應(ying)按4.3.1~4.3.4款規定驗收。

直徑小于(yu)3.2mm的焊條一般不進(jin)行T型(xing)接(jie)頭角焊縫和機械性(xing)能試驗,其性(xing)能可以根據直徑為3.2mm的檢驗結果判定(ding)。如(ru)需要試驗時,按表6規(gui)定(ding)進(jin)行。

4.3.1 每批焊(han)條的角焊(han)縫(feng)檢(jian)驗結果(guo)應符合(he)2.3條的規(gui)定,在(zai)保證符合(he)2.3條的規(gui)定時,角焊(han)縫(feng)可不按批檢(jian)驗。

4,3.2 每批焊條的(de)熔敷金屬化學成分檢(jian)驗結(jie)果應(ying)符(fu)合表1規定(ding)。

接(jie)相同(tong)類型(xing)的(de)(de)不(bu)銹鋼,當熔敷(fu)金屬中的(de)(de)鐵素體含(han)量超過E0-18-12Mo2型(xing)焊(han)條時,也可用于(yu)Cr18Ni12Mo2型(xing)不(bu)銹鋼鑄件(jian)的(de)(de)焊(han)接(jie)。

4.3.3每批焊條(tiao)的熔敷金屬機械性能檢驗結果(guo)應符合表2規(gui)定。

4.3.4 每批焊條(tiao)的熔敷金(jin)屬的耐腐蝕性(xing)能試(shi)驗(yan)及鐵素(su)體含量測量結果根據供需雙方協(xie)議評定(ding)。

4.4 復驗

任何一項檢驗(yan)(yan)(yan)不合格時(shi)(shi),該項檢驗(yan)(yan)(yan)應加倍復(fu)驗(yan)(yan)(yan)。復(fu)驗(yan)(yan)(yan)拉伸試(shi)(shi)驗(yan)(yan)(yan)時(shi)(shi),抗拉強度(du)及(ji)延(yan)伸率(lv)應同時(shi)(shi)作為復(fu)驗(yan)(yan)(yan)項目(mu)。其(qi)試(shi)(shi)樣可在原試(shi)(shi)板或新(xin)焊(han)的試(shi)(shi)板上截取。加倍復(fu)驗(yan)(yan)(yan)的結果(guo)應符合對該項檢驗(yan)(yan)(yan)的規定。

五(wu)、包裝、標志(zhi)和質量證明(ming)書

5.1 包裝

5.1.1 焊條(tiao)(tiao)按(an)批號每2.5、5或(huo)10kg凈重或(huo)按(an)相應的(de)根數作(zuo)一(yi)包裝(zhuang)。這種(zhong)包裝(zhuang)應封口,并能保證(zheng)焊條(tiao)(tiao)存(cun)放(fang)在干燥倉庫中至少一(yi)年(nian)不致變質損壞。

5.1.2 若(ruo)干包焊條應(ying)裝(zhuang)箱,以保證在(zai)正常(chang)的運輸過(guo)程中不致損壞。

5.2 標志

5.2.1 在(zai)靠(kao)近(jin)焊條(tiao)夾持端的(de)藥皮上至少印有一個焊條(tiao)型號或牌號。字型應(ying)采(cai)用醒目的(de)印刷體(ti)。字體(ti)顏色與(yu)焊條(tiao)藥皮間應(ying)有較強的(de)反差,以(yi)便在(zai)正常的(de)焊接操作前后(hou)都清晰可辨。

5.2.2 每包(bao)及(ji)每箱外面應標出下(xia)列內容(rong):

a.標準號、焊條型號及焊條牌號;

b.制(zhi)造廠名及(ji)商標;

c.規(gui)格及凈重或根數;

d.生產批號(hao)及檢驗號(hao)。

5.3 質量證明書

制造廠(chang)對每(mei)一批號焊條,根據實際檢驗結果(guo)應(ying)(ying)出(chu)具質(zhi)量證明(ming)書,以(yi)供需方(fang)查詢。當用戶提出(chu)要求時,制造廠(chang)應(ying)(ying)提供檢驗結果(guo)的(de)副本。

附錄(lu)B 焊條(tiao)藥皮類型

B. 1 本標準中,藥皮類(lei)型(xing)代號為15的(de)焊(han)條(tiao)通常為堿性(xing)焊(han)條(tiao)。這類(lei)焊(han)條(tiao)的(de)藥皮中含有大(da)量的(de)鈣(gai)或其它堿土金(jin)屬礦物。這類(lei)焊(han)條(tiao)只適用于直(zhi)流反(fan)極性(xing)焊(han)接。雖(sui)然(ran)有時(shi)也可采用交流施焊(han),但(dan)焊(han)接工(gong)藝性(xing)能往(wang)往(wang)受到影(ying)響(xiang)。

B. 2 本(ben)標準(zhun)中(zhong),藥(yao)皮類(lei)型(xing)代號(hao)為16的焊條(tiao)適用于交流(liu)或(huo)直流(liu)焊接。這類(lei)焊條(tiao)即可以是堿(jian)性(xing)(xing)藥(yao)皮,也可以是鈦型(xing)或(huo)鈦鈣型(xing)藥(yao)皮。為了在(zai)交流(liu)施(shi)焊時獲得良好的電弧穩定性(xing)(xing),這類(lei)焊條(tiao)的藥(yao)皮中(zhong)一般都(dou)含(han)有易電離(li)元素(su)、如鉀、鈉等。