本標準適用于熱軋和熱鍛不銹(xiu)鋼棒(包括圓鋼、方鋼、六角鋼及扁鋼,以下簡稱為鋼棒)。

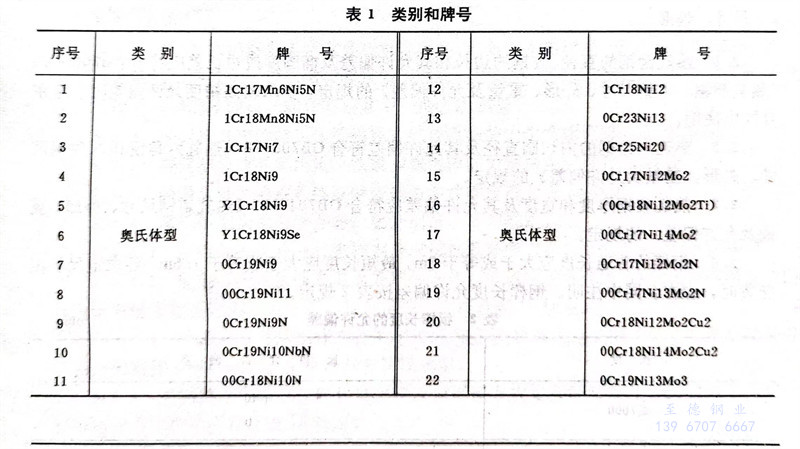

一、類別和牌號

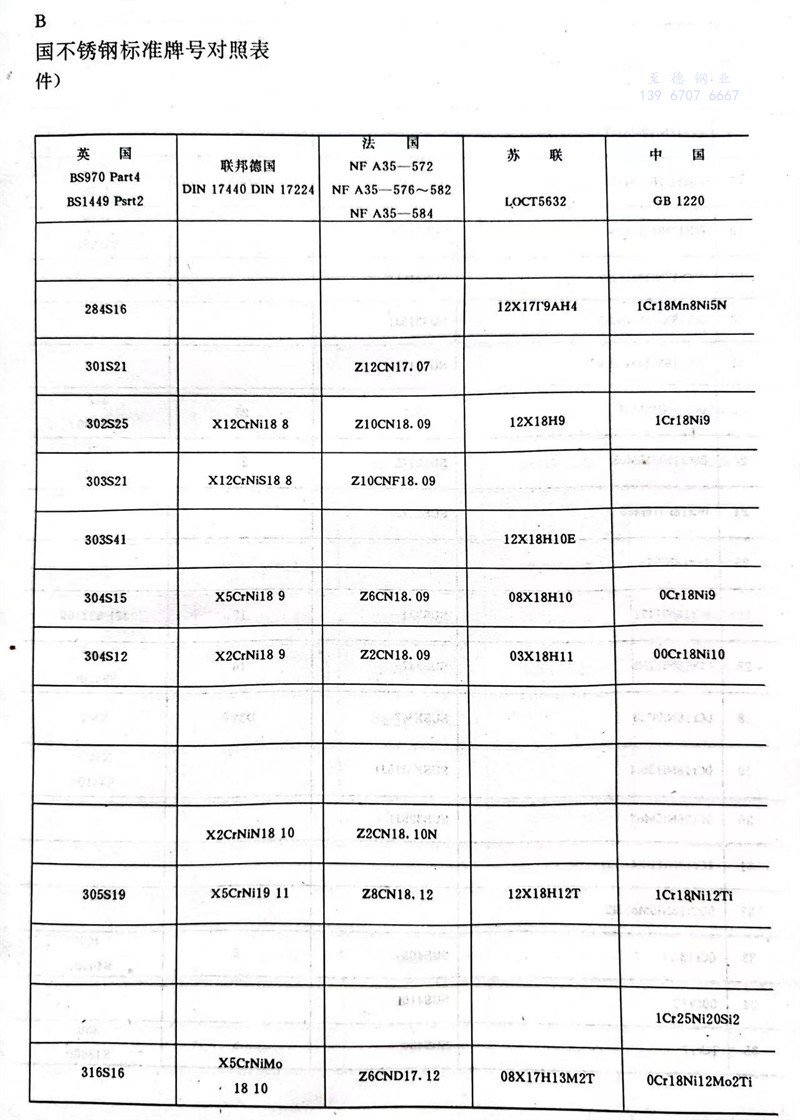

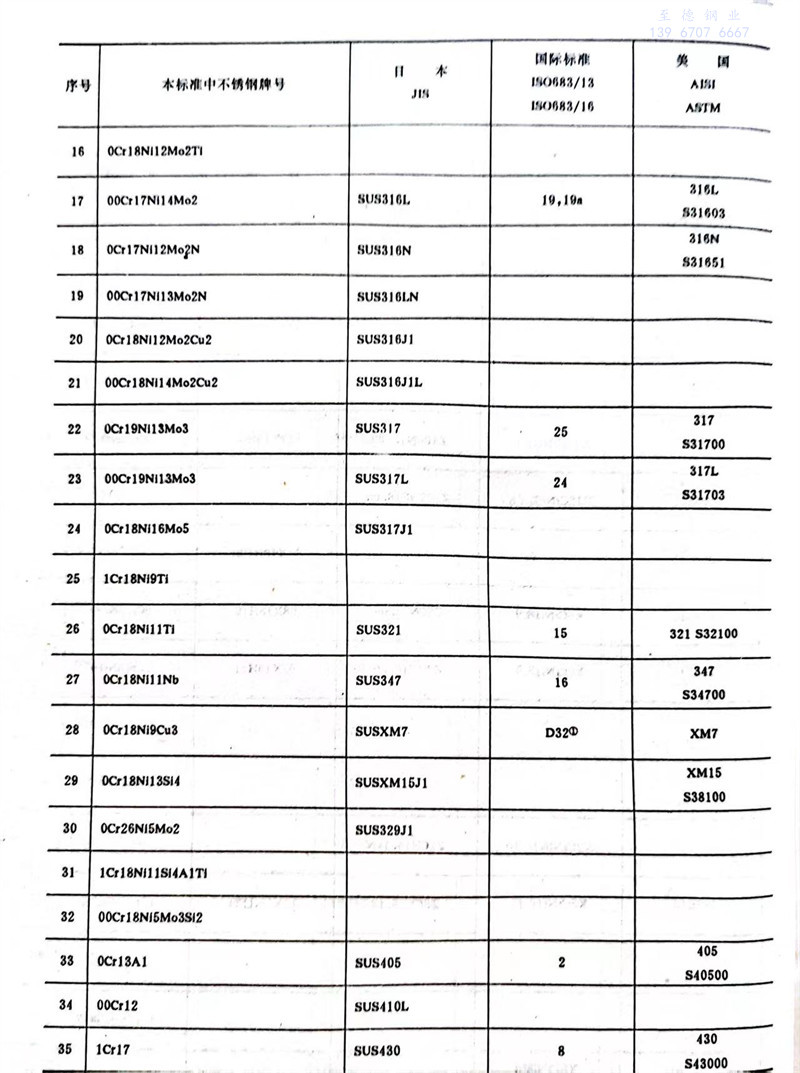

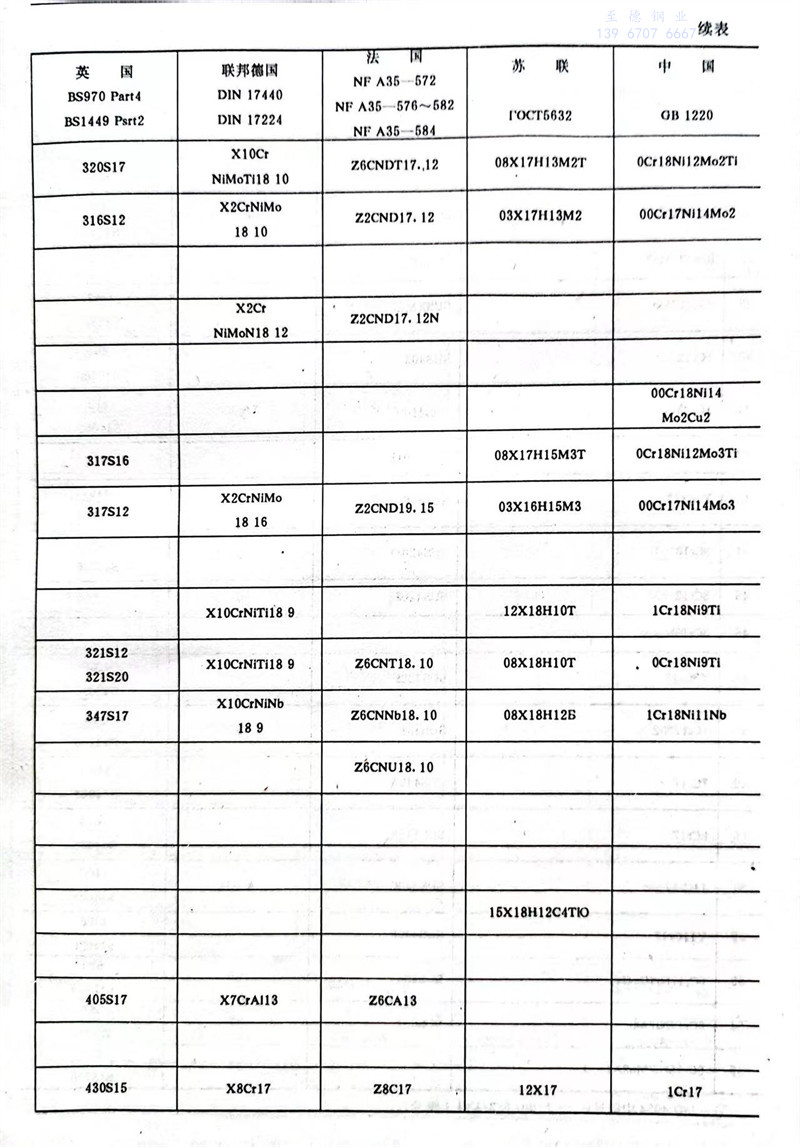

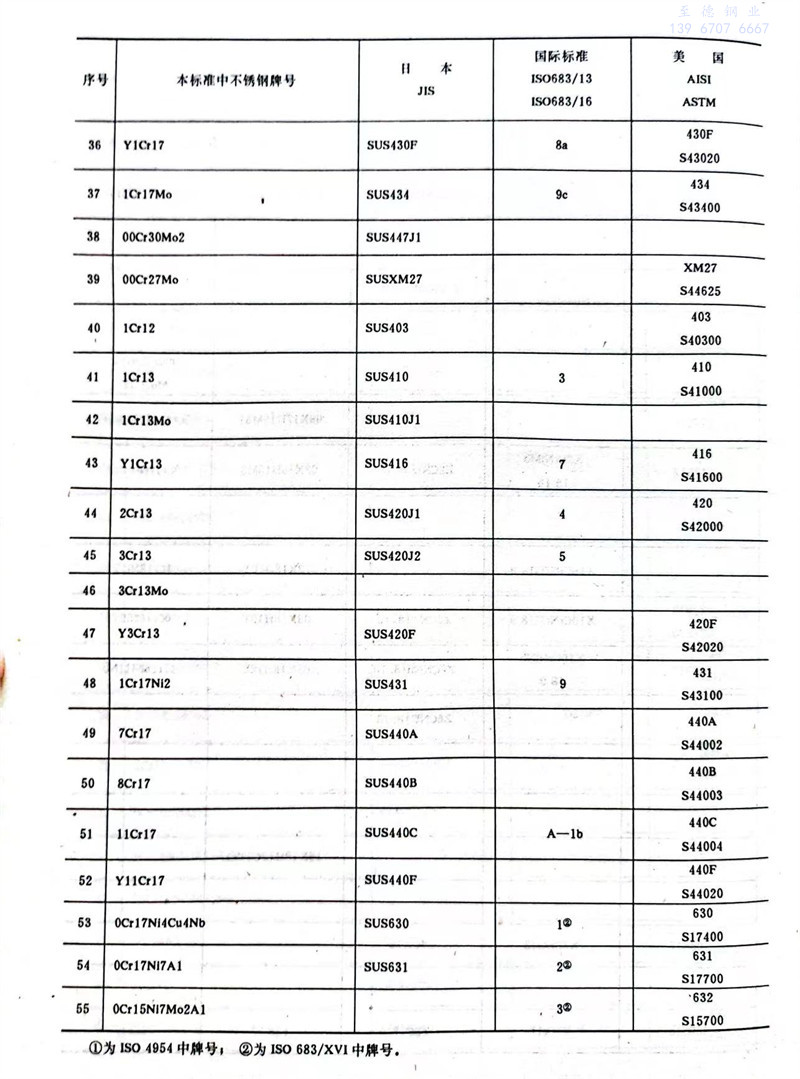

鋼棒按(an)組織特征(zheng)分(fen)為五類,共55個牌(pai)號(hao)。類別和牌(pai)號(hao)按(an)表1所(suo)列。

注:括號(hao)內牌號(hao)不推薦使用(yong)。

二、尺寸、外形

2.1 熱(re)軋(ya)圓(yuan)鋼的(de)直徑、方鋼的(de)邊長和其允(yun)(yun)許偏(pian)差及(ji)橢圓(yuan)度或邊長差應(ying)符合(he)GB702-86《熱(re)軋(ya)圓(yuan)鋼和方鋼尺寸、外形、重量及(ji)允(yun)(yun)許偏(pian)差》的(de)規定,要求較高精度允(yun)(yun)許偏(pian)差時,應(ying)在合(he)同中(zhong)注明(ming)。

2.2 熱軋六(liu)(liu)角(jiao)鋼的內(nei)切圓直徑及其允許偏差符合GB705-83《熱軋六(liu)(liu)角(jiao)鋼和八角(jiao)鋼尺寸、外形、重量及允許偏差》的規定。

2.3 熱軋扁鋼厚度(du)和寬度(du)及其允許偏差應符合(he)GB704-83《熱軋扁鋼尺寸(cun)、外(wai)形、重量(liang)及允許偏差》的規定。

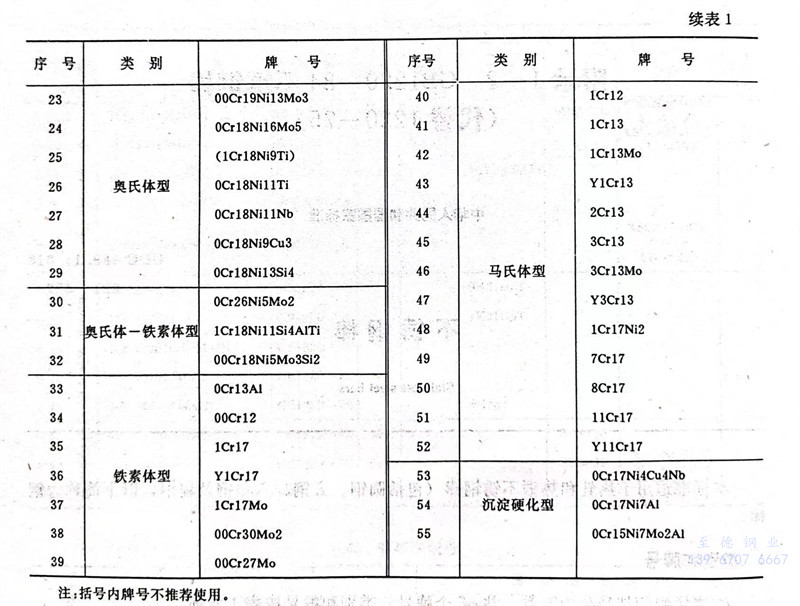

2.4 鋼(gang)棒的普通(tong)長(chang)(chang)度應(ying)大于(yu)或(huo)等于(yu)2m,最短長(chang)(chang)度應(ying)大于(yu)或(huo)等于(yu)1.5m,要(yao)求定尺長(chang)(chang)度交貨(huo)時,應(ying)在合同中(zhong)注明。鋼(gang)棒長(chang)(chang)度允許(xu)偏(pian)差(cha)按(an)表2規定。

2.5 鋼棒的(de)彎曲(qu)度允許偏差規定為(wei): 每(mei)米長度≤4mm

2.6 鍛(duan)制圓鋼和方(fang)鋼的(de)尺寸、外形及其允許偏差應符合GB908-72《鍛(duan)制圓鋼和方(fang)鋼品種》的(de)規定。

三(san)、技(ji)術要求

3.1 化學成分

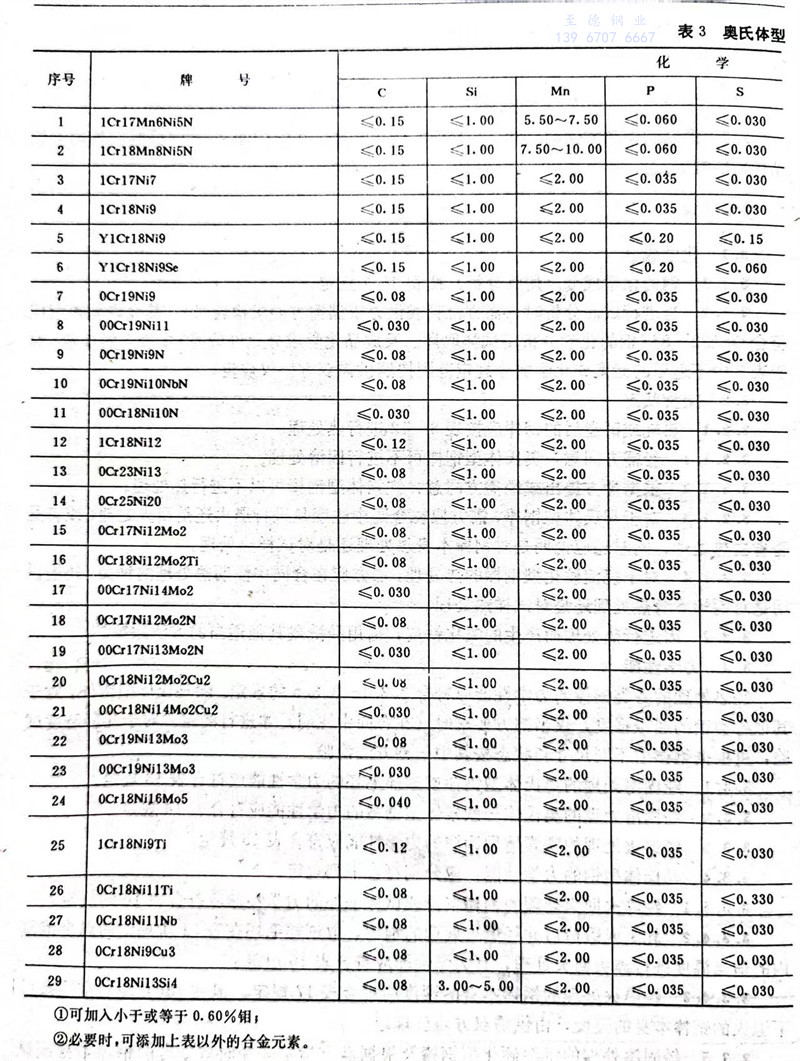

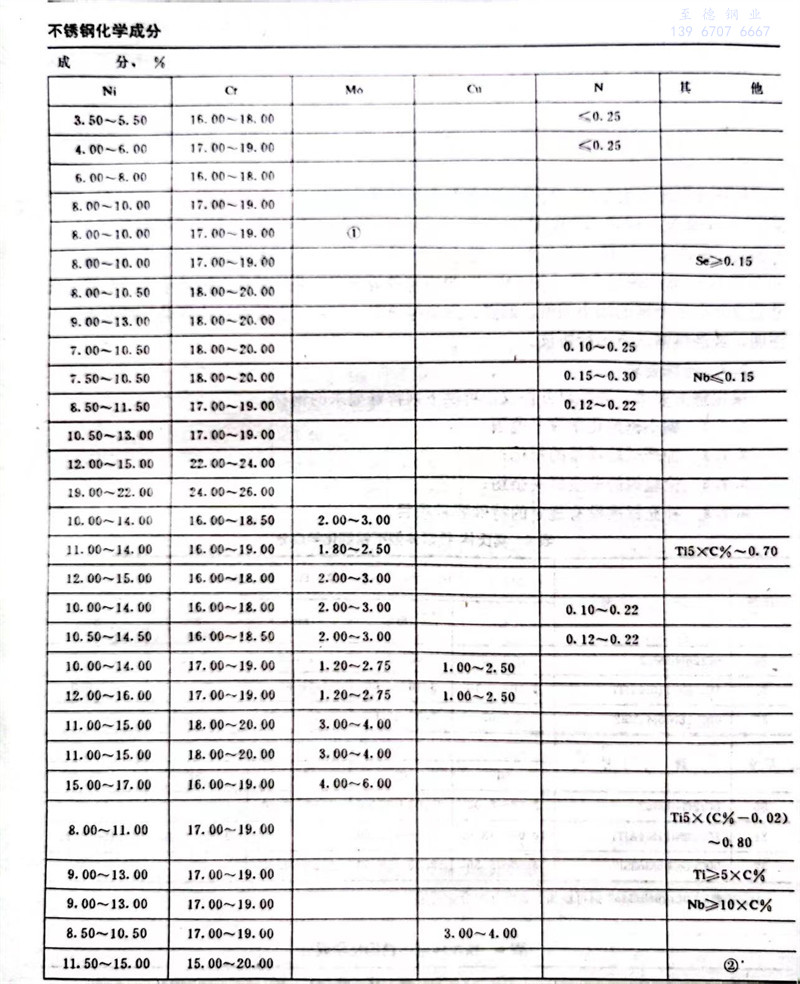

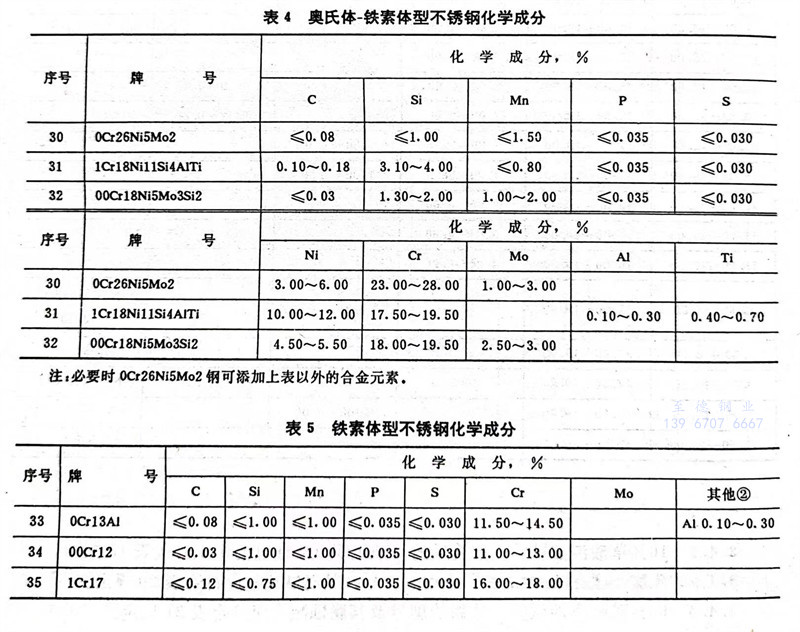

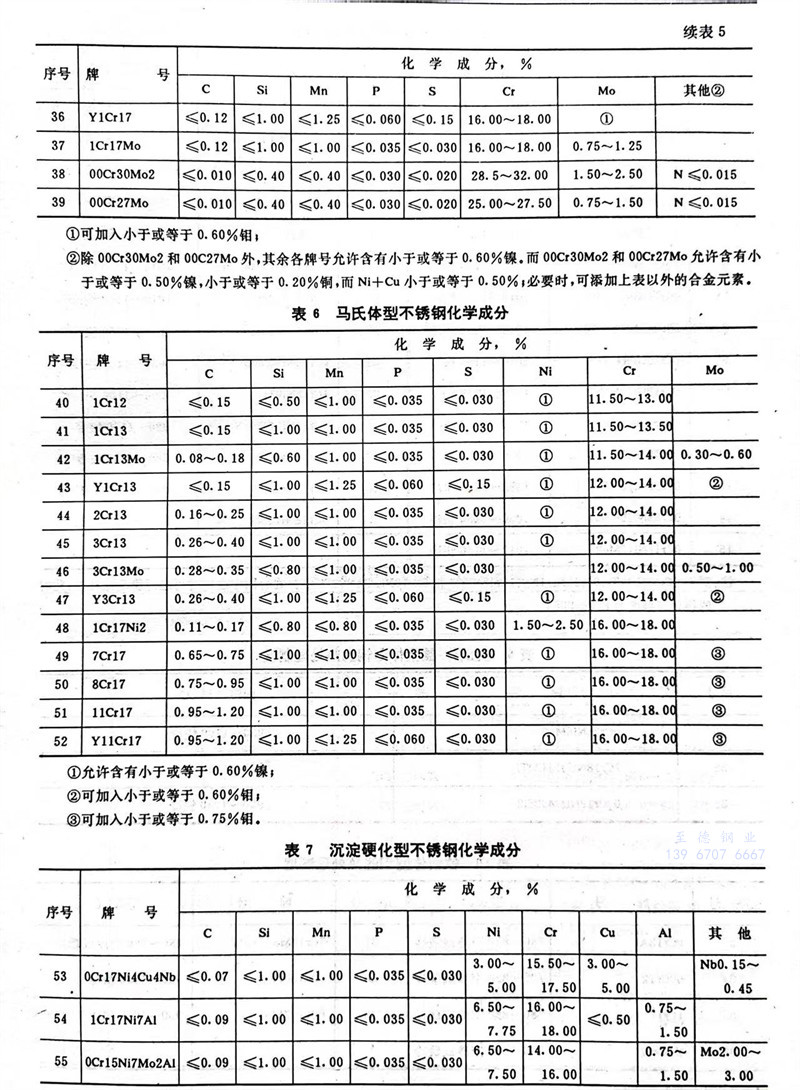

3.1.1 鋼的化學成分(fen)(fen)(熔煉分(fen)(fen)析)按表3~7規定。

3.1.2 當進行成(cheng)(cheng)品分(fen)析(xi)時(需(xu)(xu)方(fang)(fang)檢(jian)驗(yan)或供方(fang)(fang)根據(ju)需(xu)(xu)方(fang)(fang)要求檢(jian)驗(yan)時),其(qi)允許偏差值應符合GB222-84《鋼的(de)化學(xue)(xue)分(fen)析(xi)用(yong)(yong)試樣(yang)取樣(yang)法(fa)及成(cheng)(cheng)品化學(xue)(xue)成(cheng)(cheng)分(fen)允許偏差》中(zhong)表(biao)3的(de)規定(ding)。對于表(biao)3中(zhong)不適(shi)用(yong)(yong)的(de)元素或化學(xue)(xue)成(cheng)(cheng)分(fen)規定(ding)范圍按照(zhao)供需(xu)(xu)雙方(fang)(fang)協(xie)議規定(ding)。

3.2 交貨狀態

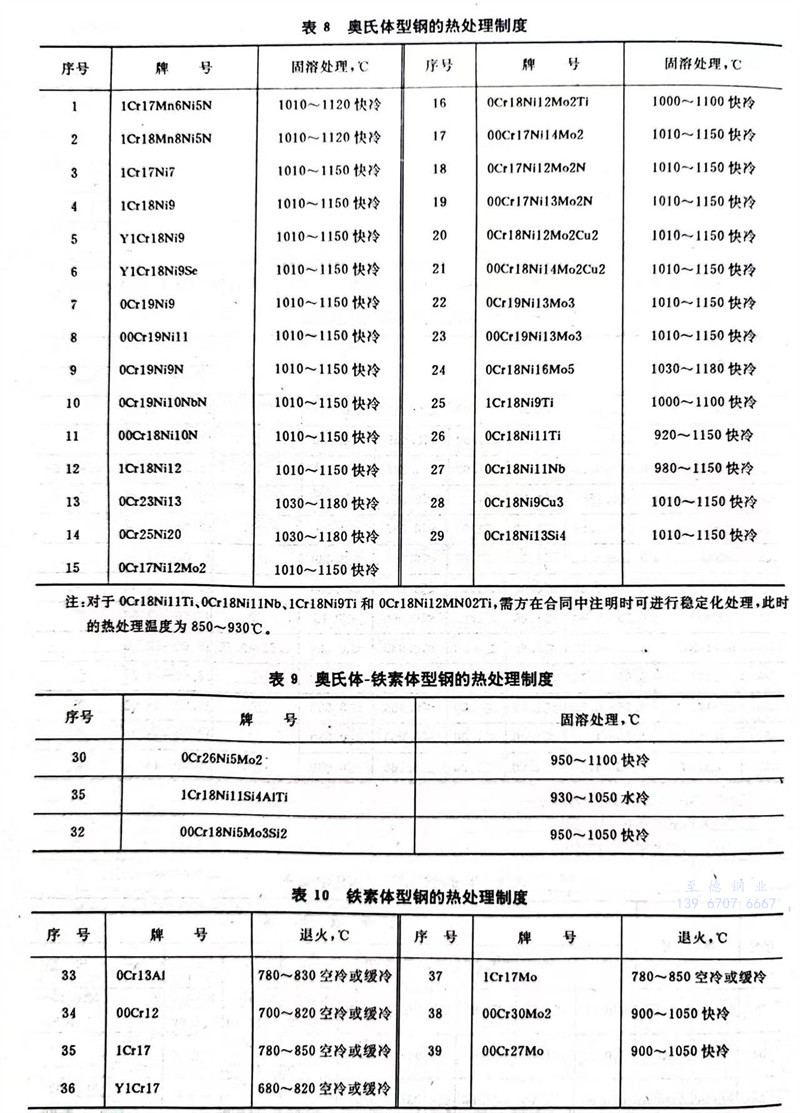

3.2.1 熱(re)軋(ya)或鍛造后(hou)的鋼棒應按表8~12進(jin)行熱(re)處理。

3.2.1.1 經(jing)需方同(tong)意,奧(ao)氏(shi)體型鋼棒可不進行固(gu)溶處理(li)。

3.2.1.2 根據需方提出或(huo)經需方同(tong)意,鐵素(su)體(ti)型鋼棒可以不(bu)進行熱處(chu)理。

3.2.1.3 對(dui)于馬氏體型鋼(gang)(gang)棒,需方(fang)應(ying)在合同中注明是(shi)(shi)進行退火還是(shi)(shi)回火處(chu)(chu)理(li),或(huo)者是(shi)(shi)否省去熱處(chu)(chu)理(li),同時還應(ying)說明是(shi)(shi)對(dui)鋼(gang)(gang)棒本身熱處(chu)(chu)理(li)還是(shi)(shi)對(dui)試(shi)樣(yang)熱處(chu)(chu)理(li)。

3.2.1.4 對于沉淀硬化型鋼(gang)棒的(de)(de)熱(re)(re)處(chu)理(li)(li)(li),需(xu)方應在合同中(zhong)注明熱(re)(re)處(chu)理(li)(li)(li)的(de)(de)種類,還需(xu)說明是(shi)對鋼(gang)棒本(ben)身(shen)熱(re)(re)處(chu)理(li)(li)(li)還是(shi)對試樣(yang)熱(re)(re)處(chu)理(li)(li)(li)。

3.2.2 因(yin)進行熱處理而產生(sheng)的(de)氧化鐵皮,需用酸洗或其(qi)他適當的(de)方法除(chu)掉。

3.3 力學性能

經(jing)熱(re)處理的(de)(de)各(ge)類(lei)鋼(gang)棒(bang)的(de)(de)力(li)學性能(neng)應符合3.3.1~3.3.5的(de)(de)規定(ding)。除馬氏(shi)體型鋼(gang)外,對(dui)于其他各(ge)類(lei)鋼(gang)的(de)(de)屈服(fu)強度(du);僅當需方(fang)要求時(在合同中注(zhu)明)才進(jin)行測定(ding)。對(dui)于幾種硬(ying)度(du)試驗,可根(gen)據鋼(gang)棒(bang)的(de)(de)不同尺寸和狀態(tai)按其中一(yi)種方(fang)法檢(jian)驗。

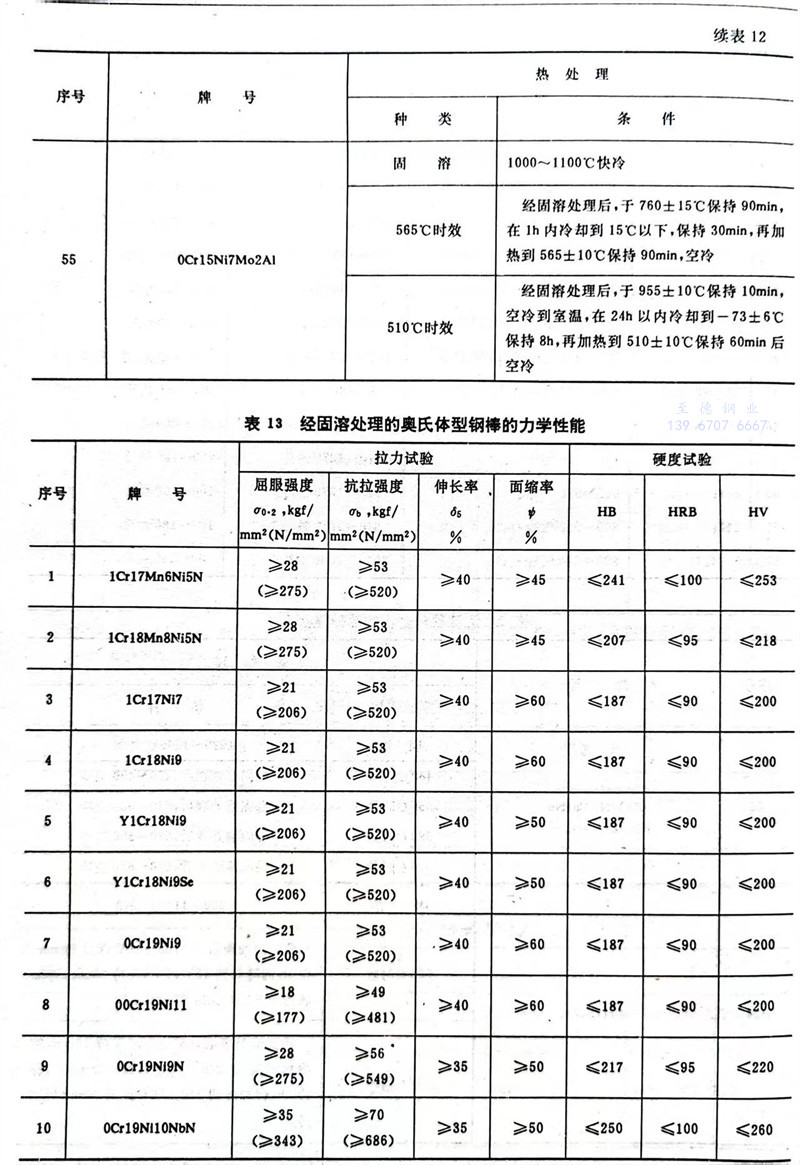

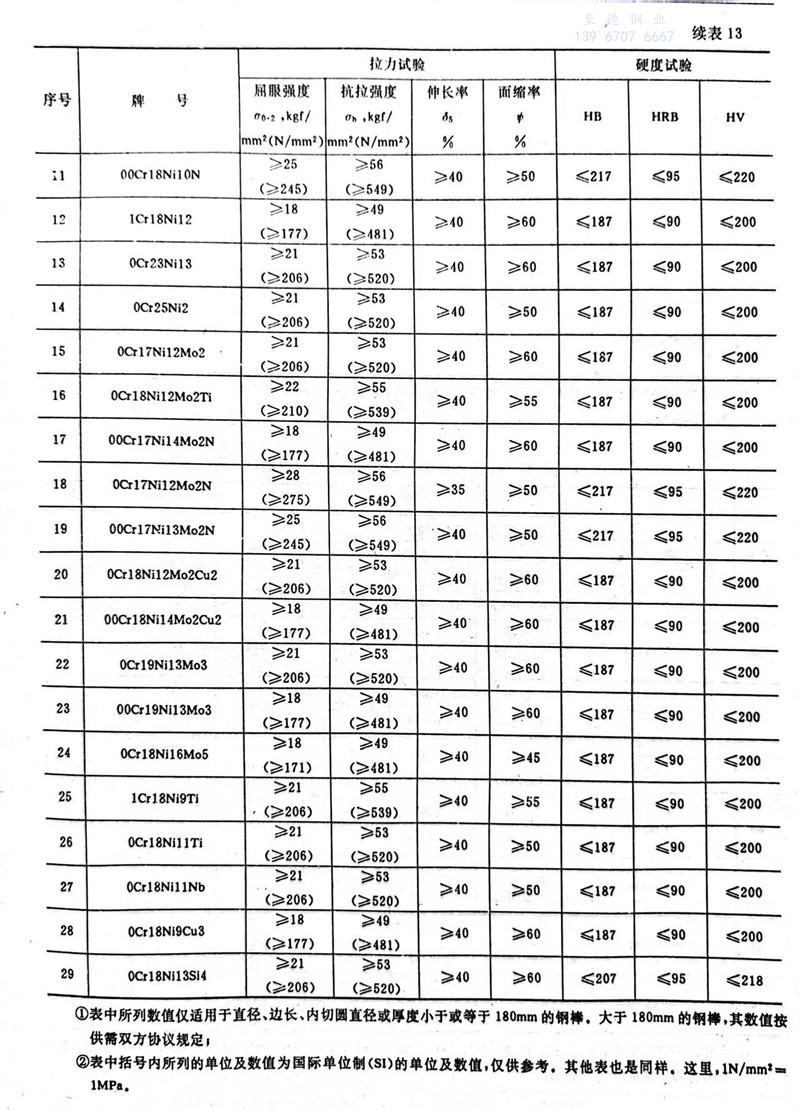

3.3.1 經固溶處理的奧氏(shi)體型(xing)鋼棒或試樣毛(mao)坯的力學性能應(ying)符(fu)合表13規定。

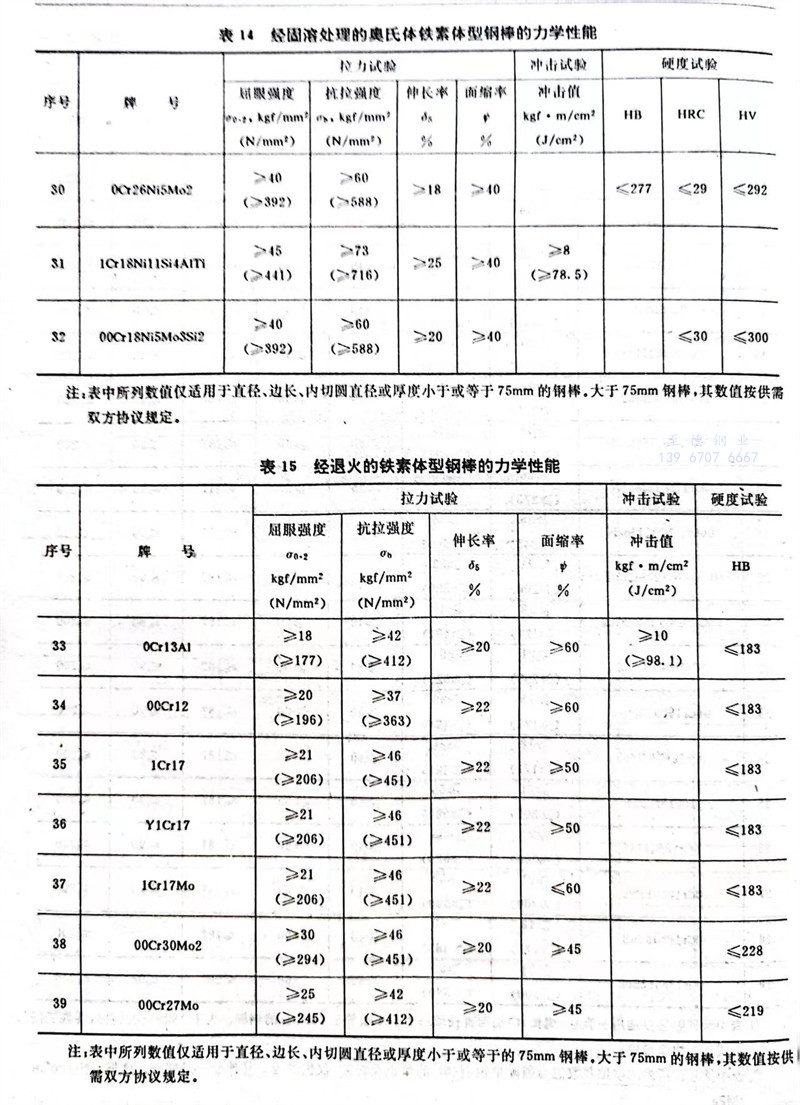

3.3.2經固溶處理的奧氏體一鐵素體型(xing)鋼棒的力學性能應(ying)符合表14規定。

3.3.3經(jing)退火處理的鐵素體型鋼棒(bang)的力學性能(neng)應符合表15規定。

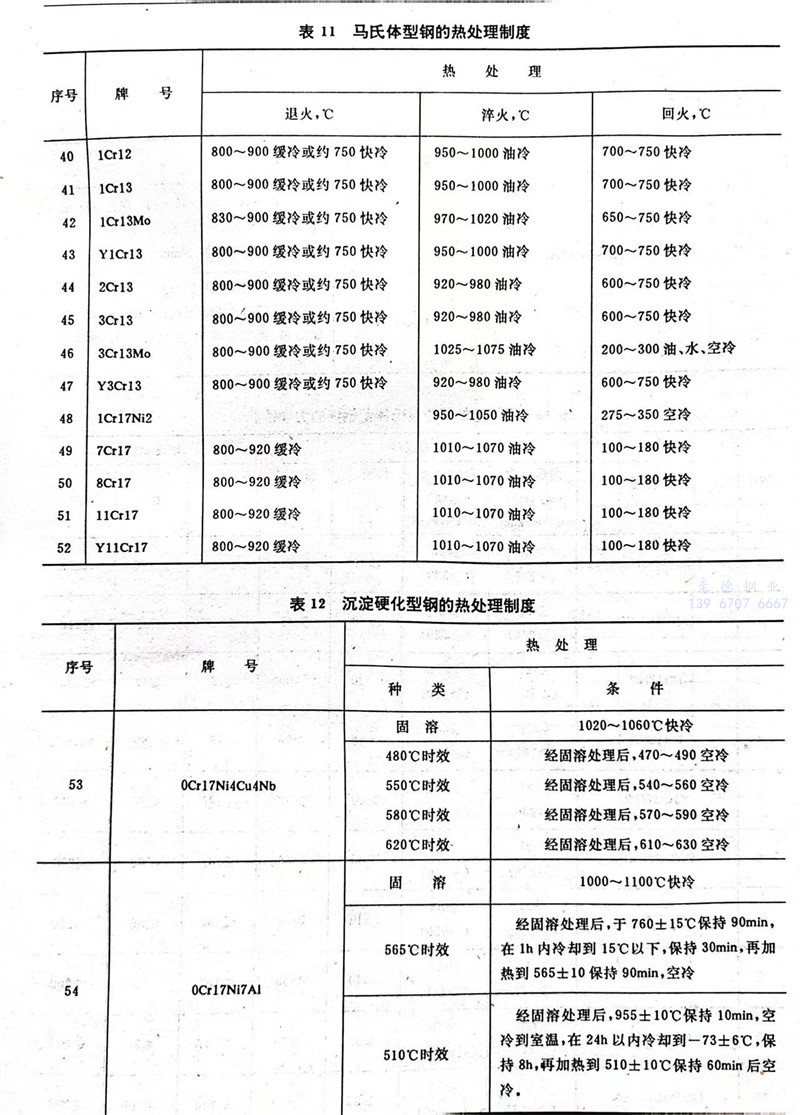

3.3.4馬氏體(ti)型鋼(gang)的(de)力學性(xing)能(neng),應分別符合(he)下列規(gui)定(ding)。

3.3.4.1 經淬火回火處(chu)理的鋼棒(bang)本身或試(shi)樣毛坯的力學(xue)性能(neng)應(ying)符合(he)表16的規定。

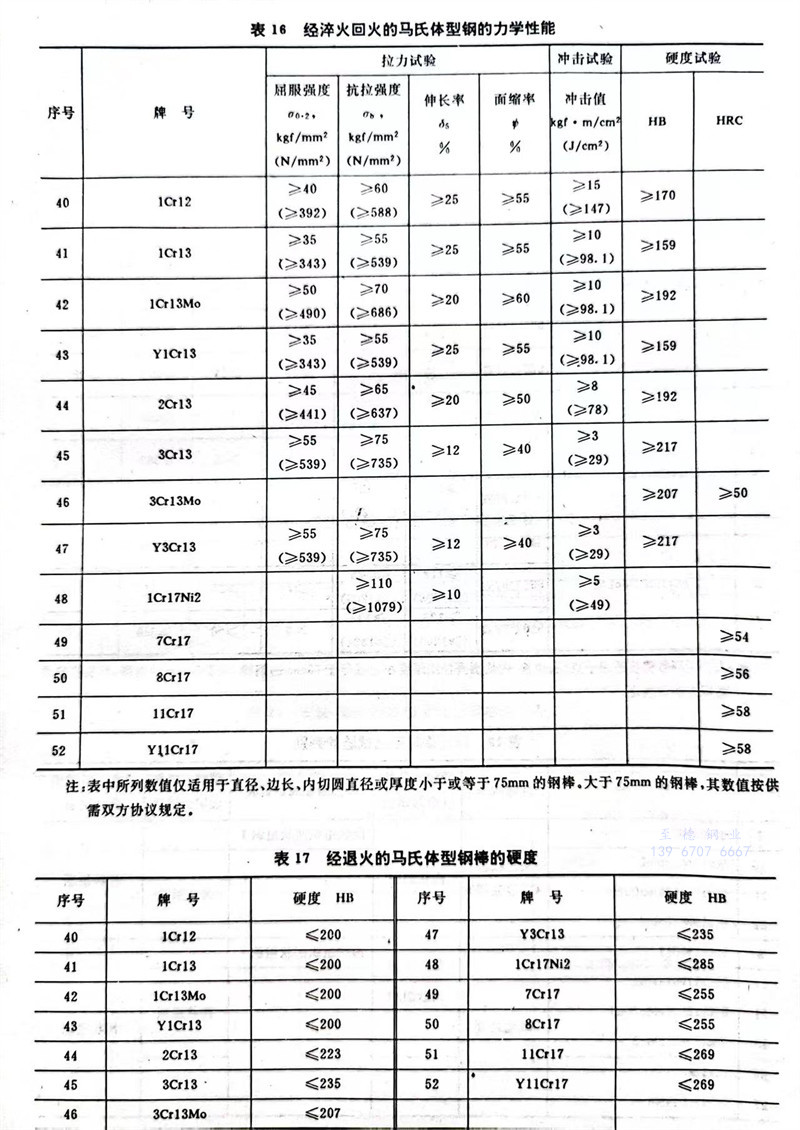

3.3.4.2 軋制或鍛造(zao)后并經(jing)退火(huo)處理(li)的鋼棒,取試(shi)樣毛坯在表(biao)11所規定的溫度范(fan)圍內(nei)的適(shi)當溫度進行淬火(huo)回(hui)火(huo)處理(li),其力學性能應(ying)符合(he)表(biao)16規定。

3.3.4.3 經(jing)退火處理的(de)(de)(de)鋼棒(bang)(bang)本身(shen)的(de)(de)(de)硬度(du)應符(fu)合表17規(gui)定。但在750℃左右空冷條件下退火的(de)(de)(de)鋼棒(bang)(bang)本身(shen)的(de)(de)(de)硬度(du),由(you)供需雙方協(xie)議規(gui)定。

3.3.5 經(jing)固溶處理的(de)沉淀硬化型鋼(gang)棒(bang)及根據(ju)需方指定并經(jing)時(shi)效處理的(de)鋼(gang)棒(bang)本身或(huo)試(shi)樣毛坯(pi)的(de)力學性(xing)能應(ying)符合表18規定。

3.4 耐腐蝕(shi)性能(neng)

鋼棒按3.4.1~3.4.5規(gui)定進行晶間腐蝕試驗,其試驗方法由(you)供需雙方協商(shang),并在合(he)同中注明(ming)。

1Cr18Ni9Ti、0 Cr18Ni12Mo 2 Ti 和 1 Cr18Ni11Si4A1Ti晶間(jian)腐(fu)蝕試驗方法和要求由供(gong)需雙方另(ling)行規定(ding)。

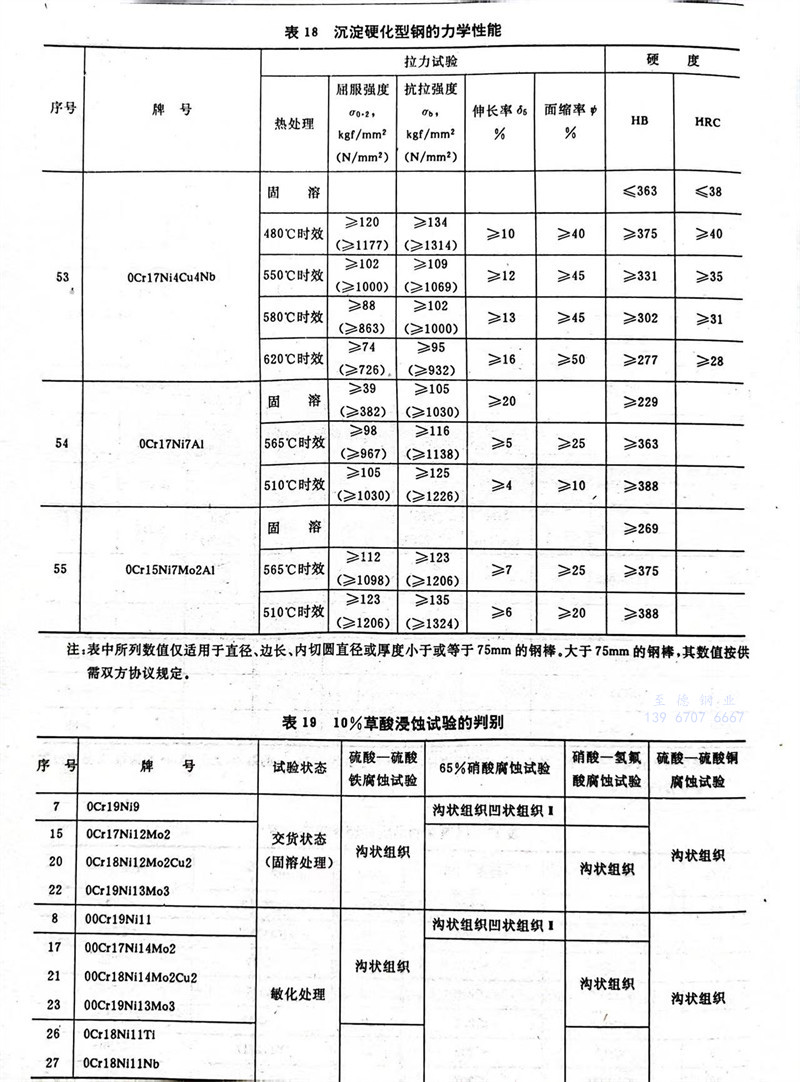

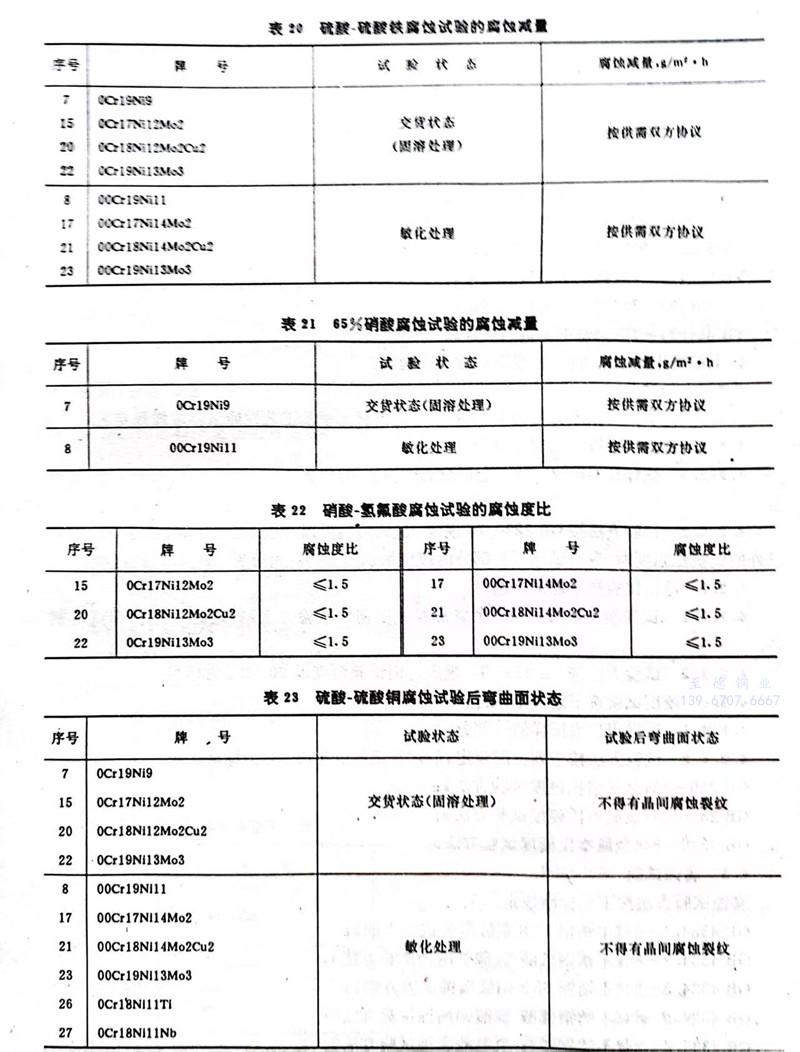

3.4.110%草(cao)酸浸蝕(shi)試驗。試驗后的浸蝕(shi)組織(未通(tong)過(guo)的組織)按表19判別。

3.4.2硫(liu)酸-硫(liu)酸鐵腐蝕試驗(yan),適(shi)用的牌號及(ji)其腐蝕減量應符合表20規定。

3.4.365%硝(xiao)酸腐(fu)蝕試驗,適用(yong)的(de)牌號及其腐(fu)蝕減量應符合表21規定。

3.4.4硝酸(suan)-氫氟酸(suan)腐蝕試驗,適用(yong)的牌號及其腐蝕度比應符合表(biao)22規定(ding)。

3.4.5硫(liu)酸(suan)-硫(liu)酸(suan)銅腐蝕試驗,適用的牌號及(ji)其(qi)試驗后的彎曲(qu)面狀態應符(fu)合表(biao)23規(gui)定。

3.5 低倍組織

鋼棒的(de)橫截面(mian)酸(suan)浸低倍(bei)試(shi)片(pian)上(shang),不得有肉(rou)眼可見的(de)縮孔、氣泡、夾雜(za)及裂紋。

3.6 表面質量

鋼棒(bang)表面不(bu)得有裂(lie)紋(wen)、折迭、結疤和(he)夾雜(za)及其他(ta)對使用有害的缺陷(xian)。如有上述缺陷(xian)必須清(qing)除(chu)。清(qing)理寬度應(ying)不(bu)小(xiao)于(yu)(yu)深(shen)度的五(wu)倍。清(qing)理深(shen)度,從(cong)實(shi)際尺(chi)(chi)寸算起(qi),尺(chi)(chi)寸小(xiao)于(yu)(yu)和(he)等于(yu)(yu)80mm的棒(bang)材(cai),不(bu)得超過(guo)該(gai)尺(chi)(chi)寸公差之(zhi)半(ban);尺(chi)(chi)寸大于(yu)(yu)80~140mm的棒(bang)材(cai)不(bu)得超過(guo)該(gai)尺(chi)(chi)寸公差;尺(chi)(chi)寸大于(yu)(yu)140mm的棒(bang)材(cai)為尺(chi)(chi)寸的5%。當沒(mei)有特殊規定(ding)時,允許有從(cong)實(shi)際尺(chi)(chi)寸算起(qi)不(bu)超過(guo)尺(chi)(chi)寸公差之(zhi)半(ban)的個別的細小(xiao)劃痕(hen)、麻點、壓痕(hen)等缺陷(xian)。需方對表面有特殊要求,需在(zai)合同(tong)中注明,或經供需雙方另行協(xie)議。

3.7 特殊要求

根據需方(fang)要求,并經(jing)雙方(fang)協(xie)議(yi),可供下列特殊要求的鋼材。

3.7.1縮小鋼的化學成分范圍;

3.7.2加嚴(yan)試驗項(xiang)目的指標;

3.7.3檢驗鋼(gang)的非金屬夾雜物(wu);

3.7.4補充標準沒有(you)規(gui)定的特(te)殊(shu)要求項目(mu)。

表4 奧氏體-鐵素(su)體型不銹鋼化(hua)學成(cheng)分

四、試驗方法(fa)

4.1 分析試(shi)驗(yan)

4.1.1 分(fen)(fen)析(xi)試驗的一般要求按GB1467-78《冶金產品化(hua)學(xue)分(fen)(fen)析(xi)方法標準(zhun)的總則及一般規定》,分(fen)(fen)析(xi)試樣的采取方法按GB222-84《鋼的化(hua)學(xue)分(fen)(fen)析(xi)用試樣取樣法及成(cheng)品化(hua)學(xue)成(cheng)分(fen)(fen)允(yun)許偏差(cha)》規定。

4.1.2 分(fen)析方法(fa)按下列標準的規定:

GB 223.1~223.6-81《鋼鐵及(ji)合金化學分析方(fang)法》;

GB 223.8~223.24-82《鋼(gang)鐵及合金化學(xue)分析方法(fa)》;

YB 35(12)-78《鋼(gang)鐵中鉬量的(de)測(ce)定》;

YB 35(13)-78《鋼鐵中鈮量的測定》;

YB 35(22)-78《鋼(gang)鐵(tie)中氮量(liang)的測定》。

以上(shang)標準未規定(ding)的方(fang)法,由供需(xu)雙(shuang)方(fang)協商(shang)確定(ding)。

4.2 力學試驗

4.2.1 力(li)學試(shi)樣采取方(fang)法(fa)按(an)GB 2975-82《鋼材力(li)學及工藝性(xing)能試(shi)驗取樣規(gui)定》。

4.2.2 拉(la)力試驗按下述規定進行。

4.2.2.1試樣按GB 228-76《金(jin)屬拉(la)力試驗(yan)法(fa)》規定的標準(zhun)短(duan)試樣制備。

4.2.2.2 試驗方法按GB 228-76規定。但試驗溫(wen)度以(yi)20±5℃為標準,測(ce)定馬(ma)氏體型以(yi)外的鋼抗拉強度時,應使試樣平(ping)行部(bu)分的應變增加率(lv)保持在每分鐘(zhong)40~80%的速度。

4.2.3 沖擊(ji)試驗按(an)下(xia)述規定進行(xing)。

4.2.3.1 試(shi)樣按(an)GB 229-84《金屬常溫(wen)沖擊韌性試(shi)驗方法》規定的U型標準試(shi)樣制備。

4.2.3.2 試(shi)驗方(fang)法按GB229-84規定(ding)。但試(shi)驗溫(wen)度以20±2℃為標(biao)準(zhun)。

4.2.4 硬度試驗按(an)下述規定進(jin)行。

4.2.4.1 試樣(yang)用拉力(li)試樣(yang)的(de)一(yi)部(bu)分(fen)。

4.2.4.2 試驗方法按下列標(biao)準規定,但試驗溫(wen)度(du)以20±5℃為標(biao)準。

GB 230-83《金屬洛氏(shi)硬度試驗方(fang)法(fa)》;

GB 231-84《金屬布氏(shi)硬度試(shi)驗方(fang)法》;

GB 4340-84《金屬維氏硬(ying)度試驗方(fang)法》。

4.3 腐蝕試(shi)驗

腐(fu)蝕試驗(yan)方(fang)法按下列標準規定。

GB 4334.1-84《不銹(xiu)鋼10%草(cao)酸浸蝕試(shi)驗方法(fa)》;

GB 4334.2-84《不(bu)銹鋼硫酸-硫酸鐵(tie)腐蝕試(shi)驗方法》;

GB 4334.3-84《不銹鋼(gang)65%硝酸腐蝕試(shi)驗方法》;

GB 4334.5-84《不銹鋼硫酸(suan)-硫酸(suan)銅(tong)腐蝕試(shi)驗(yan)方(fang)法》;

GB 4334.4-84《不銹(xiu)鋼硝(xiao)酸-氫氟酸腐(fu)蝕試驗方法》。

4.4 低倍組織檢驗

按GB 226-77《鋼的低倍組織及缺陷酸蝕(shi)試(shi)驗法(fa)》規定。

五(wu)、檢驗(yan)規則(ze)

5.1 除5.2~5.4規(gui)(gui)定(ding)(ding)外,鋼(gang)棒驗收的(de)一般規(gui)(gui)定(ding)(ding)按GB 2101-80《型(xing)鋼(gang)驗收、包裝、標志(zhi)及質量證明書的(de)一般規(gui)(gui)定(ding)(ding)》進行。

5.2 對(dui)力學試(shi)(shi)驗(yan)(yan)(yan)和腐蝕試(shi)(shi)驗(yan)(yan)(yan),從(cong)同一(yi)牌(pai)號、同一(yi)爐號和同一(yi)熱處(chu)理條件的組批(pi)中取(qu)(qu)一(yi)個(ge)(ge)試(shi)(shi)驗(yan)(yan)(yan)用料,而從(cong)每一(yi)個(ge)(ge)試(shi)(shi)驗(yan)(yan)(yan)用料中取(qu)(qu)各種(zhong)試(shi)(shi)樣各一(yi)個(ge)(ge)。

對化學分析試驗用(yong)試樣(yang),從每個(ge)牌號、每個(ge)爐(lu)號中(zhong)各(ge)取一個(ge)。

5.3 化學(xue)(xue)成分(fen)、力(li)學(xue)(xue)性(xing)能、耐(nai)腐蝕性(xing)能、低倍(bei)組(zu)織、表面質(zhi)量(liang)要求(qiu)、外形(xing)及尺(chi)寸的檢驗(yan)結果,均須符(fu)合(he)本標(biao)準有關條文或補充協(xie)議的規定。但拉力(li)試驗(yan)、沖擊試驗(yan)和硬度試驗(yan),如(ru)經需方(fang)同意,可以(yi)省去一部(bu)分(fen)或全部(bu)試驗(yan)。

5.4 供方若能(neng)(neng)保證成品(pin)鋼材性能(neng)(neng)合(he)格(ge),對(dui)同一熔煉(lian)爐號的(de)鋼材的(de)力(li)學性能(neng)(neng)和低倍組織,允許以大規格(ge)的(de)檢驗結(jie)果(guo)代替小規格(ge)的(de)檢驗。

六、包裝、標(biao)志(zhi)和(he)證(zheng)明書

包裝、標(biao)志和質量證明(ming)書按GB 2101-80有(you)關(guan)規定。

另外,如按表3~5中“注”的規定添加(jia)表以(yi)外的合金元(yuan)素(su)時(shi),應(ying)在質量證明書中注明所添加(jia)的合金元(yuan)素(su)含量。

附加說明(ming):

本標準由中華人民共(gong)和國冶金(jin)工(gong)業部(bu)提(ti)出。

本(ben)標準由撫順鋼廠(chang)、冶(ye)金工業部標準化(hua)研(yan)究所負責起草。

本標準(zhun)主要起草(cao)人戴(dai)華洲、滕長嶺、蔡連璧。

自本標準實(shi)施之(zhi)日三年(nian)后(hou),即(ji)自1988年(nian)3月1日起(qi)原(yuan)國家標準GB 1220-75《不銹耐(nai)酸鋼(gang)技術條件》作廢。

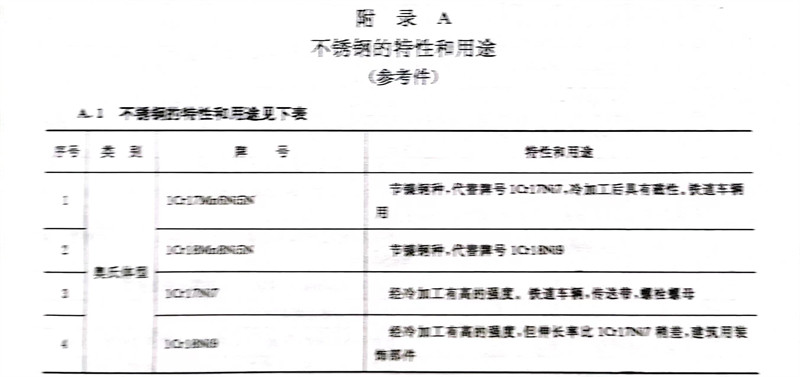

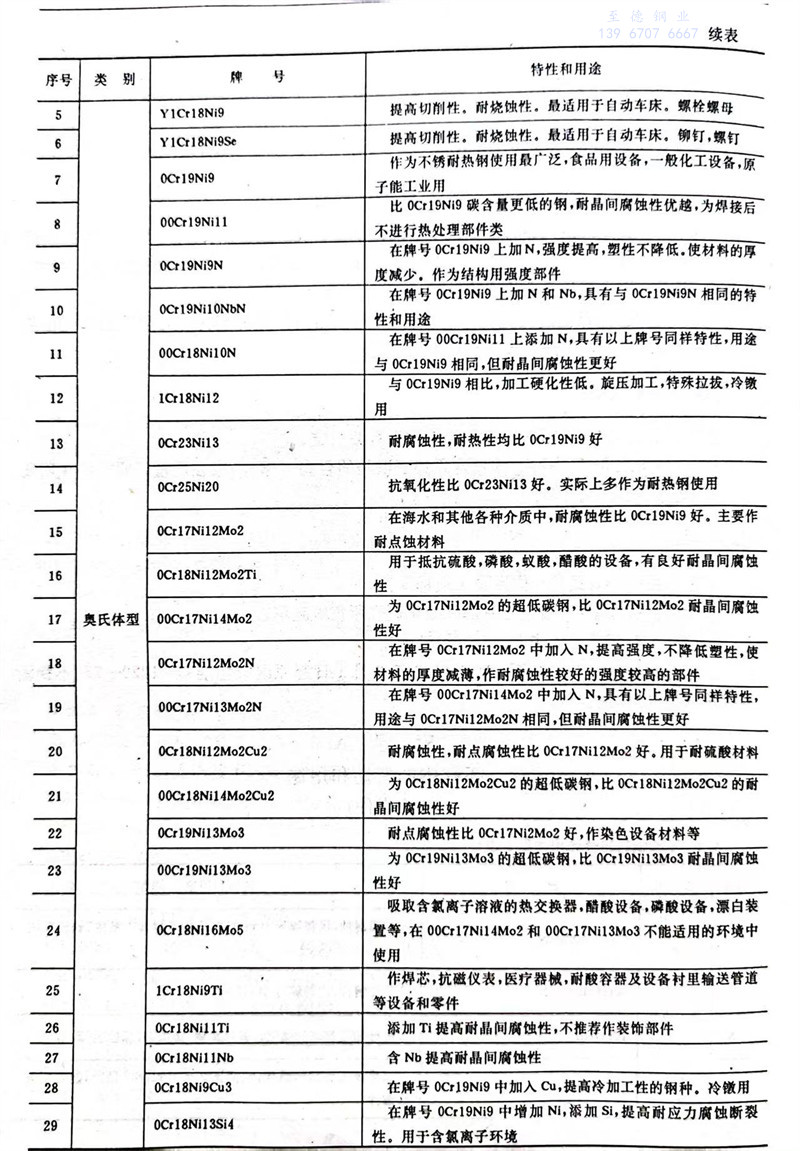

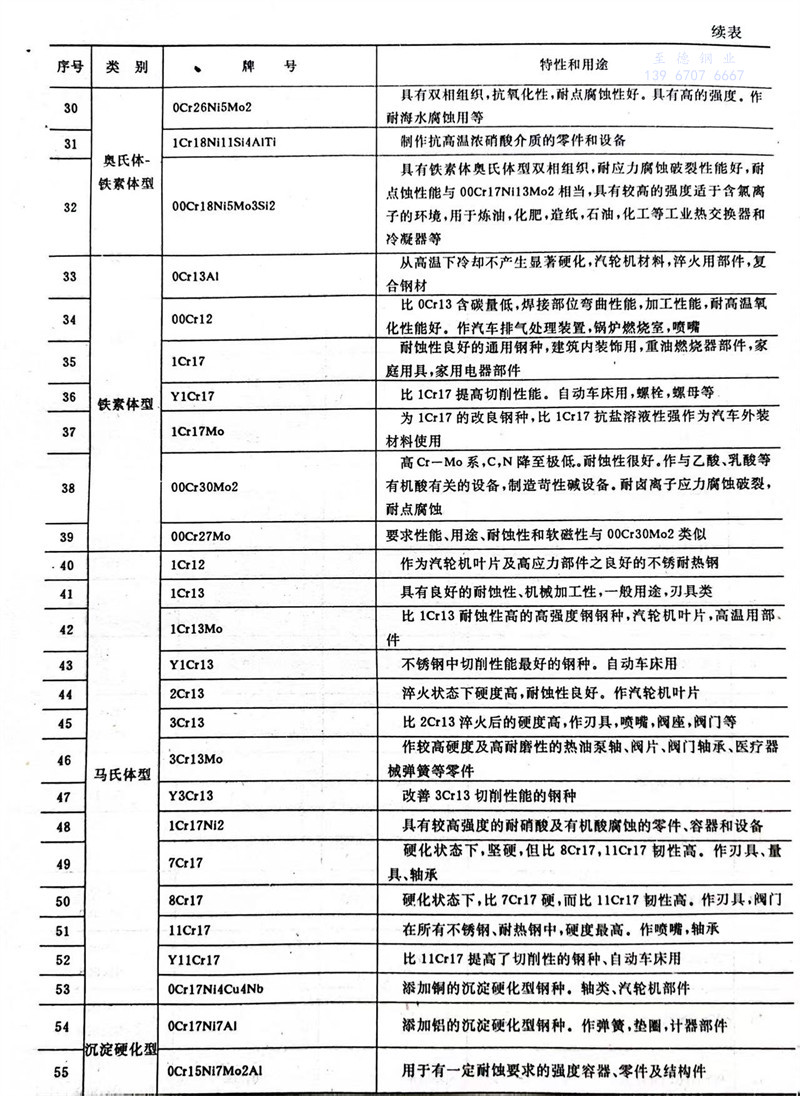

附錄A 不銹鋼的特(te)性和用途

A.1 不(bu)銹鋼的(de)特性(xing)和用(yong)途見(jian)下表(biao)

GB1220-84《不(bu)銹鋼棒》第2號修改單

本修改單業經國家技術監(jian)督局于1990年(nian)6月13日(ri)以技監(jian)國標(biao)發[1990]062號文批準(zhun),自1990年(nian)7月1日(ri)起實行。

章改(gai)用新(xin)條(tiao)文:

1分類

1.1 鋼按組織特(te)征(zheng)分為(wei)五類(lei),共55個牌號。類(lei)別和牌號按表1所列(表1見原文)。

1.2 鋼(gang)按使用(yong)加(jia)工(gong)(gong)方(fang)法不同分為壓力加(jia)工(gong)(gong)用(yong)鋼(gang)和切削加(jia)工(gong)(gong)用(yong)鋼(gang)兩(liang)類(lei)。

3.2.1款改用新條文:

“3.2.1.1 對切(qie)削加工用奧(ao)氏體(ti)型(xing)(xing)鋼棒應進(jin)行(xing)(xing)固溶(rong)處理(li)。對壓(ya)力加工用奧(ao)氏體(ti)型(xing)(xing)鋼棒,不進(jin)行(xing)(xing)固溶(rong)處理(li)(檢驗性能(neng)時(shi)試樣需經固溶(rong)處理(li))。”

3.6條改(gai)用新條文:

“3.6 表面質量

3.6.1 壓力加工用鋼棒(bang)(bang)的(de)表面不(bu)(bu)得(de)有裂紋、折疊、結(jie)疤(ba)和夾雜(za)及其(qi)他對使用有害的(de)缺(que)陷(xian)。如(ru)有上述缺(que)陷(xian)必須清(qing)除。清(qing)理(li)寬度不(bu)(bu)應小(xiao)于(yu)深(shen)度的(de)五倍。清(qing)理(li)深(shen)度,從(cong)實際尺寸(cun)算起,尺寸(cun)小(xiao)于(yu)和等(deng)于(yu)80mm的(de)棒(bang)(bang)材(cai),不(bu)(bu)得(de)超(chao)過該尺寸(cun)公差之半(ban)(ban);尺寸(cun)大(da)(da)于(yu)80~140mm的(de)棒(bang)(bang)材(cai),不(bu)(bu)得(de)超(chao)過該尺寸(cun)公差;尺寸(cun)大(da)(da)于(yu)140~200mm的(de)棒(bang)(bang)材(cai),不(bu)(bu)得(de)超(chao)過該尺寸(cun)的(de)5%;尺寸(cun)大(da)(da)于(yu)200mm的(de)棒(bang)(bang)材(cai),不(bu)(bu)得(de)超(chao)過該尺寸(cun)的(de)6%。當沒有特(te)殊規定時,允許(xu)有從(cong)實際尺寸(cun)算起不(bu)(bu)超(chao)過尺寸(cun)公差之半(ban)(ban)的(de)個別細小(xiao)劃痕、麻點(dian)、壓痕等(deng)缺(que)陷(xian)存在。

3.6.2 切削加(jia)工(gong)用鋼(gang)棒(bang)的(de)表面允許有局部缺(que)陷存在(zai),局部缺(que)陷允許深度,從鋼(gang)棒(bang)公稱尺寸算起,對于小于100mm的(de)棒(bang)材,不得超過(guo)該尺寸的(de)負偏(pian)差;對于大于和等(deng)于100mm的(de)棒(bang)材,不得超過(guo)該尺寸的(de)公差。”

表(biao)3中化學成分局(ju)部修改(gai):

序號5Y1Cr18Ni9原S≤0.15%,更正為S0.15%。

表5中化(hua)學成分(fen)局部修改(gai):

序號(hao)36 Y1Cr17 原S≤0.15%,更正為(wei)S≥0.15%。

表6中化學成分局部修改(gai):

序號43Y1Cr13原S≤0.15%,更(geng)正為S≥0.15%。

序號47Y3Cr13原S≤0.15%,更正為(wei)S≥0.15%。

序(xu)號52Y11Cr17原S≤0.15%,更(geng)正為S≥0.15%。

經(jing)上(shang)述修改后,本標(biao)準水平等級標(biao)記:GB 1220-841。