一、反應器與(yu)其關聯設備的布置要求

反(fan)(fan)應(ying)器(Reactor)與提(ti)供(gong)反(fan)(fan)應(ying)熱(re)(re)量的加熱(re)(re)爐或取走反(fan)(fan)應(ying)熱(re)(re)的換熱(re)(re)器,可視(shi)為一個系統,沒有(you)防火間距的要求。

①. 反應器與(yu)加熱(re)爐的間(jian)距,在防火規范和設備布置(zhi)設計通則中規定為(wei)4.5m,這是(shi)因為(wei)在反應器與(yu)加熱(re)爐之間(jian)只留(liu)出通道和管道布置(zhi)及檢修需(xu)要的空間(jian)即可(ke)。據統計國內外12個(ge)裝置(zhi)的設備布置(zhi)間(jian)距,反應器與(yu)加熱(re)爐之間(jian)凈距大于4.5m者(zhe)有(you)(you)8個(ge),小(xiao)于4.5m者(zhe)4個(ge),大于4.5m者(zhe)往(wang)往(wang)是(shi)兩(liang)者(zhe)之間(jian)有(you)(you)管廊(lang)或有(you)(you)一(yi)排單柱管架。

②. 在催化(hua)裂(lie)化(hua)裝置(zhi)中(zhong),反應(ying)器(qi)(qi)(qi)(qi)與(yu)再(zai)生(sheng)器(qi)(qi)(qi)(qi)的(de)布置(zhi)是由催化(hua)劑循環線(xian)的(de)尺寸(cun)要求確定的(de)。按照流(liu)化(hua)輸(shu)送(song)管道的(de)最(zui)佳流(liu)動條件確定其高度和(he)位置(zhi)。這樣反應(ying)器(qi)(qi)(qi)(qi)和(he)再(zai)生(sheng)器(qi)(qi)(qi)(qi)相對位置(zhi)及安(an)裝高度也(ye)就(jiu)確定下(xia)來(lai)。一般反應(ying)器(qi)(qi)(qi)(qi)與(yu)再(zai)生(sheng)器(qi)(qi)(qi)(qi)中(zhong)心線(xian)對齊(qi)。

③. 對于內部(bu)裝有攪拌或輸(shu)送機械的反應(ying)器,應(ying)在頂部(bu)或側面留(liu)出攪拌或輸(shu)送機械的軸和電機的拆卸、起(qi)吊等檢修所需的空間和場地。

二、反應器的(de)位置及其周圍環境要求(qiu)

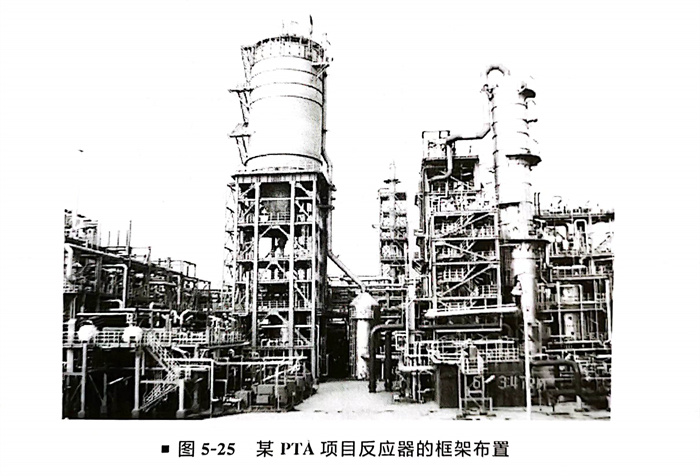

①. 固(gu)定床(chuang)反(fan)應(ying)(ying)器(qi)(qi)的(de)布(bu)置。固(gu)定床(chuang)反(fan)應(ying)(ying)器(qi)(qi)一(yi)般成組布(bu)置在框(kuang)架內。框(kuang)架頂部(bu)設有裝催(cui)(cui)化劑(ji)和(he)檢修用的(de)平臺和(he)吊運(yun)機具,框(kuang)架下(xia)部(bu)應(ying)(ying)有催(cui)(cui)化劑(ji)的(de)空間。框(kuang)架的(de)一(yi)側應(ying)(ying)有堆放和(he)運(yun)輸(shu)催(cui)(cui)化劑(ji)所需的(de)場地(di)和(he)通道。

②. 根據工藝過程需要,反(fan)應(ying)器(qi)(qi)頂部可設頂棚(peng),反(fan)應(ying)器(qi)(qi)也可布(bu)置在(zai)廠(chang)房(fang)內。廠(chang)房(fang)內的(de)反(fan)應(ying)器(qi)(qi)除需要卸催化劑(ji)和(he)檢修所需吊裝機具之外,還要在(zai)廠(chang)房(fang)內設置吊裝孔和(he)場地,吊裝孔應(ying)靠近廠(chang)房(fang)大門和(he)運輸(shu)通道。

③. 操作壓力超過3.5MPa的反應(ying)器宜(yi)布(bu)置在(zai)裝置的一端(duan)或一側(ce)。

三(san)、反應器的支承方式(shi)與安裝(zhuang)高度

①. 反應(ying)器(qi)的支承方式。

a. 裙(qun)座(zuo)(zuo)支承分為同徑裙(qun)座(zuo)(zuo)和喇叭形(xing)裙(qun)座(zuo)(zuo)兩(liang)種,一(yi)般(ban)多為同徑裙(qun)座(zuo)(zuo),大直徑或球形(xing)底蓋的反(fan)應器(qi)用喇叭形(xing)裙(qun)座(zuo)(zuo)。

b. 反(fan)(fan)應溫(wen)度在200℃以上的(de)反(fan)(fan)應器,為了便(bian)于散熱,反(fan)(fan)應器裙座(zuo)應有足(zu)夠的(de)長度,使裙座(zuo)與基礎接觸處的(de)溫(wen)度不超過鋼(gang)筋(jin)混凝土結構的(de)受熱允許溫(wen)度。

c. 直(zhi)徑(jing)較小的反應器(qi)(qi)采用(yong)(yong)支(zhi)腿(tui)或支(zhi)耳支(zhi)承(cheng)(cheng)。支(zhi)承(cheng)(cheng)的使用(yong)(yong)范(fan)圍(wei)參照立式容器(qi)(qi)。

②. 反應器的安裝高度應考慮催(cui)化劑(ji)卸料口(kou)的位置和高度。

a. 卸料口(kou)在反應器正下(xia)方時(shi),其安裝高度應能使催化劑的運輸車輛進入反應器底部,以便(bian)卸出廢催化劑,一(yi)般凈空不(bu)小于(yu)3m。

b. 卸(xie)料(liao)口伸(shen)出反應器底座(zuo)外并允許將廢催化劑(ji)就地卸(xie)出,卸(xie)料(liao)口的高度(du)不應低于1.2m。

c. 反(fan)(fan)應(ying)器的(de)廢(fei)催化劑如果結塊需要(yao)處理時,在(zai)反(fan)(fan)應(ying)器底部應(ying)有(you)廢(fei)催化劑粉碎(sui)過篩所需的(de)空間。

四、反應器布置的工程實例

工(gong)程實例一

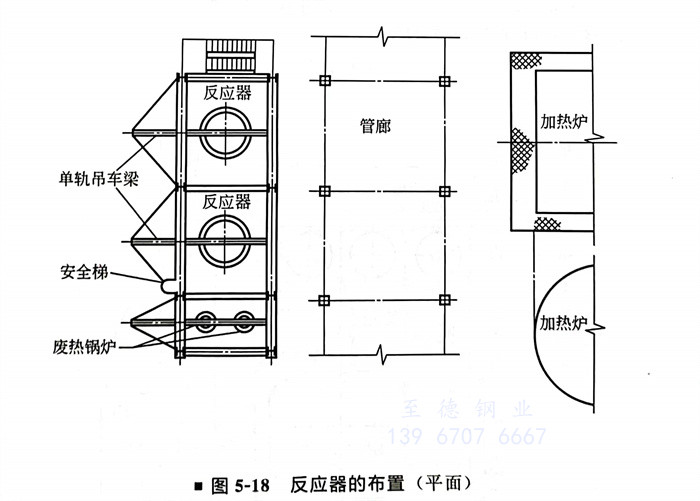

反應器(qi)的(de)布置(圖(tu)5-18、圖(tu)5-19)

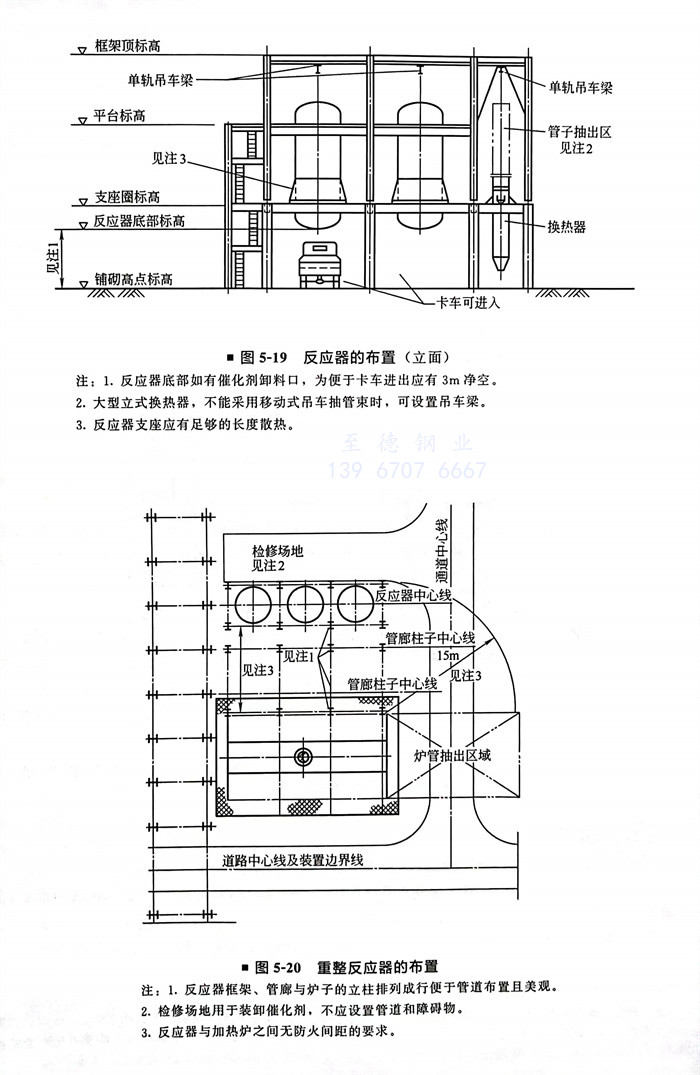

重整反應器的布置(圖5-20)

工程(cheng)實例三

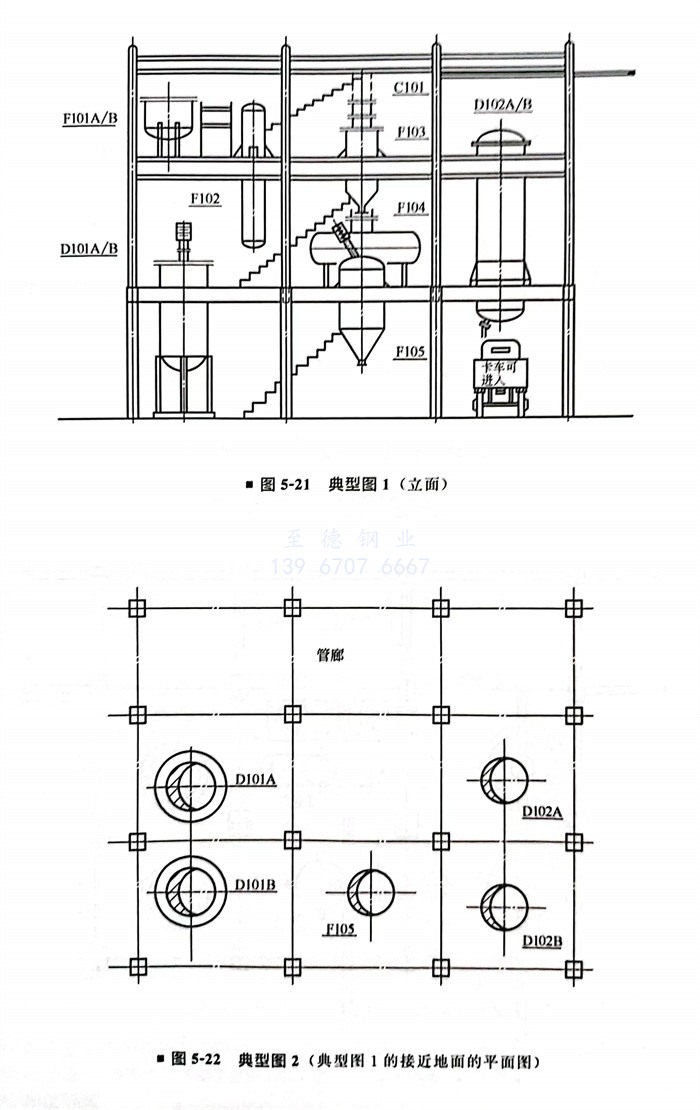

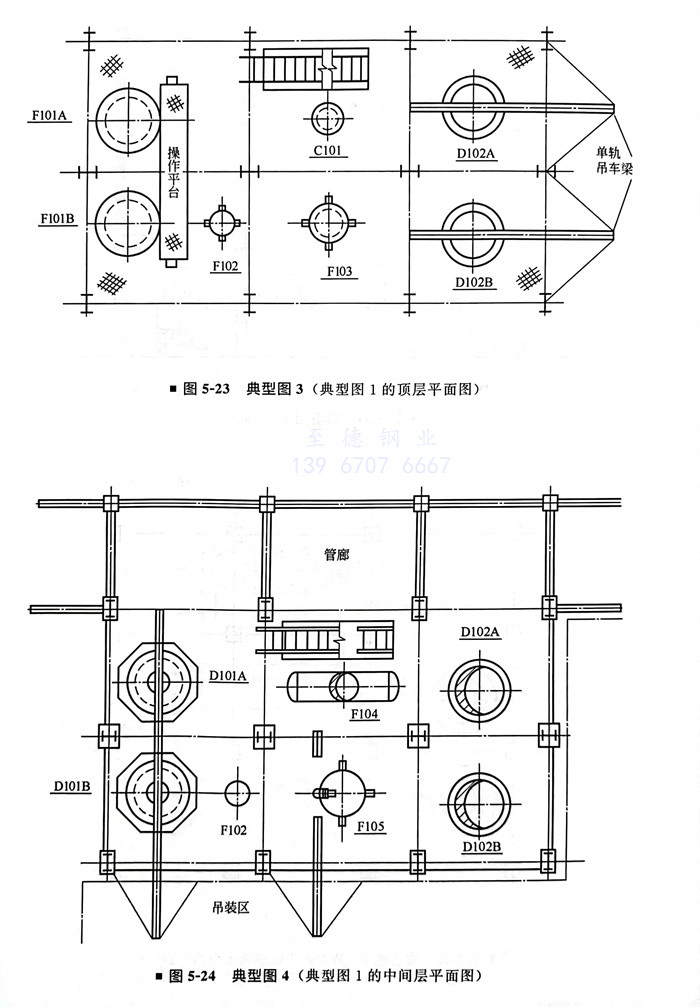

大型釜式反應器的布置(圖5-21~圖5-24)

大型釜式(shi)反(fan)應器底(di)部有(you)固體(ti)催化劑卸(xie)料時,反(fan)應器底(di)部需留有(you)不(bu)小于3m的(de)凈空,以便車輛進入(ru)。帶攪拌器的(de)大型反(fan)應器應盡量在地(di)面(mian)上支承(cheng)。

為了便于檢修和裝填催化(hua)劑,反(fan)應器頂部可設單軌吊車或(huo)吊柱(zhu)。