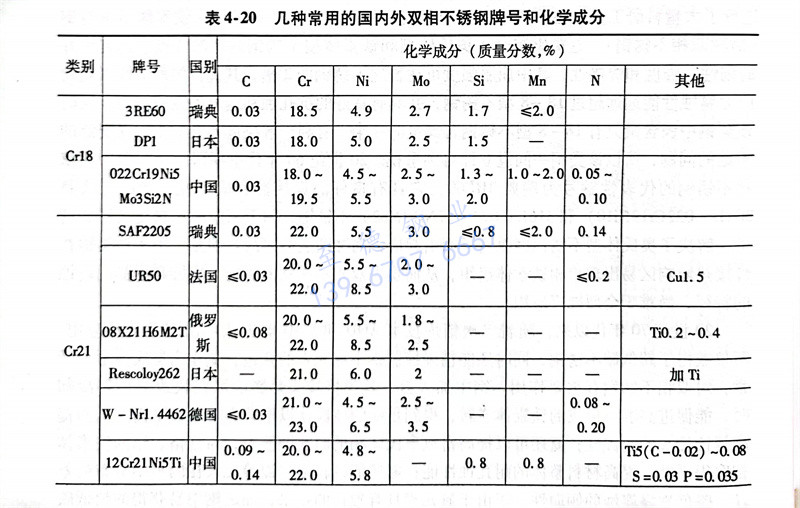

1. 雙相(xiang)不(bu)銹鋼的化學成分與(yu)相(xiang)比例(li)

雙相不銹鋼按鉻的含量不同,可分成Cr18型、Cr21型和Cr25型三類,幾種常用的國內外雙(shuang)相不銹鋼(gang)牌號和化學成分見表4-20。這三類雙相不銹鋼的相比例(體積分數,%)大致為:鐵素體相為40~60,奧氏體相為60~40。這個相比例為雙相不銹鋼的理想比例,對提高耐應力腐蝕能力極為有利。

2. 固(gu)溶處理的溫度對雙相不銹鋼相比例的影響

雙相不銹鋼相比例一方面取決于鋼材的化學成分,同時也與鋼材供貨狀態的固溶處理溫度有關。同一牌號的雙相不銹鋼,其固溶處理溫度不同,所獲得相比例差異很大,它直接影響到鋼材的耐應力(li)腐蝕性能。例如,雙相不銹鋼022Cr19Ni5Mo3Si2N鋼板,取其試樣分別在850、900、980、1100、1200及1250℃進行固溶處理,采用磁性法測量出不同溫度處理后的鐵素體含量,然后分別放在100℃質量分數為40%的CaCl2溶液中進行U形彎曲試樣的應力腐蝕對比試驗。試驗結果表明該鋼以980℃固溶處理的溫度為最佳。在此溫度下固溶處理后鐵素體的體積分數為57%,試驗時間超過5000h后才產生應力腐蝕;1250℃的固溶處理后的試樣,只經過10多個小時就發生了應力腐蝕,試樣鐵素體的體積分數高達97%。可見同一化學成分的同一牌號鋼材經過不同溫度的固溶處理,可獲得相比例差異極大的組織。鋼材中鐵素體含量過高,造成粗大鐵素體的數量多,鋼材耐應力腐蝕的能力將大大降低。

3. σ相及其不良影響

雙相(xiang)(xiang)不銹(xiu)鋼(gang)(gang)中(zhong)的(de)(de)(de)σ相(xiang)(xiang)是從鐵素體(ti)相(xiang)(xiang)中(zhong)形成的(de)(de)(de)。它使(shi)鋼(gang)(gang)變脆(cui),降低了鋼(gang)(gang)的(de)(de)(de)延展性和耐沖擊韌度,使(shi)鋼(gang)(gang)材(cai)(cai)加工(gong)過程易產生各種缺陷。不同的(de)(de)(de)鋼(gang)(gang)材(cai)(cai),形成σ相(xiang)(xiang)的(de)(de)(de)溫度也(ye)有差異。隨著σ相(xiang)(xiang)數量的(de)(de)(de)增加,鋼(gang)(gang)材(cai)(cai)耐蝕性將明(ming)顯(xian)下降。

4. 475℃脆(cui)性

雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹(xiu)(xiu)鋼(gang)是由奧氏(shi)體和(he)鐵(tie)素(su)體兩(liang)相(xiang)(xiang)(xiang)組成的,其(qi)中鐵(tie)素(su)體所占體積(ji)比例很大(da),鐵(tie)素(su)體型不(bu)銹(xiu)(xiu)鋼(gang)所具有(you)的特征(zheng)在雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹(xiu)(xiu)鋼(gang)中也(ye)能表現出來(lai)。475℃脆性(xing)同樣(yang)也(ye)發生在雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹(xiu)(xiu)鋼(gang)的鐵(tie)素(su)體相(xiang)(xiang)(xiang)內。475℃脆性(xing)提高(gao)了(le)鋼(gang)材硬度,但卻大(da)大(da)降(jiang)低了(le)其(qi)沖擊韌度值(zhi)。有(you)時(shi)為了(le)使雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹(xiu)(xiu)鋼(gang)兼有(you)耐(nai)磨性(xing)時(shi),也(ye)可利用(yong)475℃時(shi)效來(lai)達到提高(gao)其(qi)耐(nai)磨性(xing)的目的。除(chu)此,在使用(yong)雙(shuang)相(xiang)(xiang)(xiang)不(bu)銹(xiu)(xiu)鋼(gang)結構(gou)中應盡量(liang)避免在此溫(wen)度長期工作。當然可以通過重新固(gu)溶處(chu)理來(lai)消(xiao)除(chu)475℃脆性(xing)。

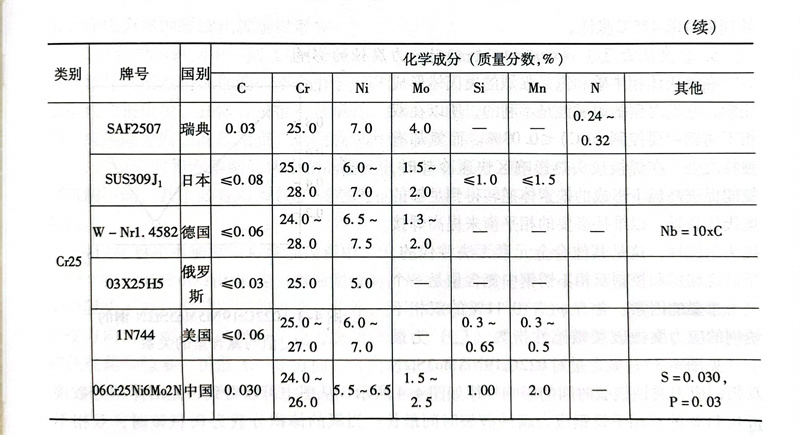

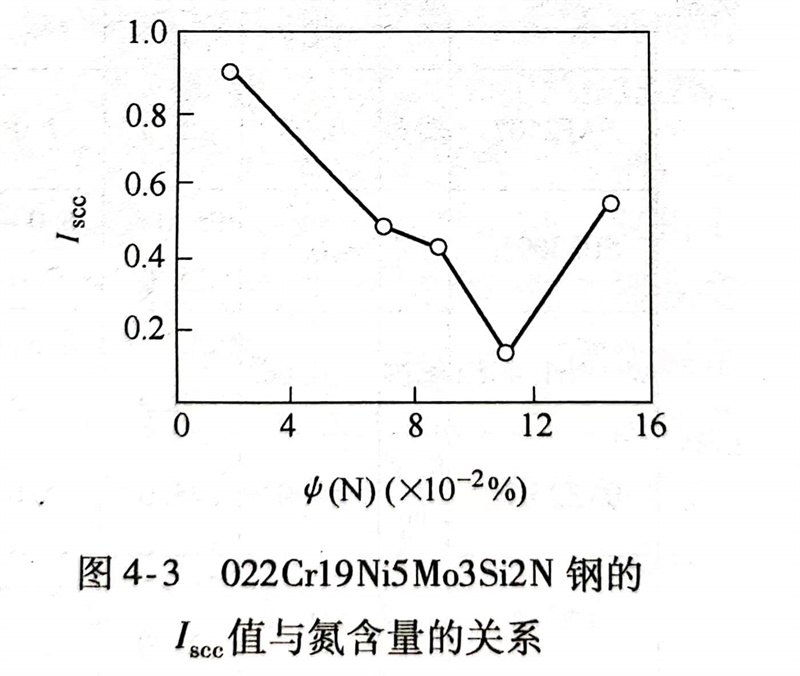

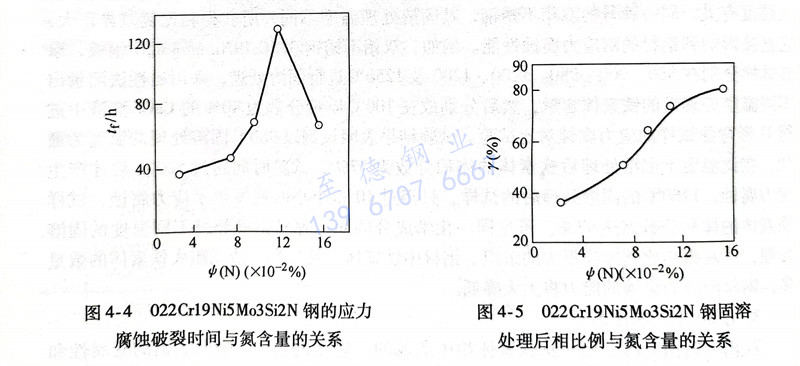

5. 合金(jin)元素氮、碳對(dui)雙相不銹鋼耐應力

在奧氏(shi)體相(xiang)(xiang)中碳和(he)氮(dan)是(shi)強烈的(de)(de)奧氏(shi)體形成元(yuan)素,它們(men)對鋼(gang)(gang)(gang)(gang)的(de)(de)耐(nai)腐(fu)蝕是(shi)不(bu)利的(de)(de),所以在雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)中要控制w(C)≤0.03%。而氮(dan)卻有獨特之處:在焊接(jie)(jie)接(jie)(jie)頭熱影響(xiang)區快速冷卻時,氮(dan)能促進(jin)高(gao)溫下形成的(de)(de)鐵素體逆轉得(de)到(dao)足夠(gou)的(de)(de)奧氏(shi)體數(shu)(shu)量(liang),以維持必要的(de)(de)相(xiang)(xiang)平(ping)衡來提高(gao)焊接(jie)(jie)接(jie)(jie)頭耐(nai)蝕性,這是(shi)其他合(he)金元(yuan)素無法(fa)替(ti)代的(de)(de),所以說利用和(he)控制雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)中氮(dan)含(han)量(liang)是(shi)一個極為(wei)重要的(de)(de)因(yin)素。含(han)有φ(N)0.11%的(de)(de)雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)的(de)(de)應力腐(fu)蝕破(po)裂敏感性指數(shu)(shu)為(wei)最(zui)小(xiao)(見圖(tu)4-3);氮(dan)含(han)量(liang)對022Cr19Ni5Mo3Si2N雙(shuang)(shuang)相(xiang)(xiang)鋼(gang)(gang)(gang)(gang)應力腐(fu)蝕破(po)裂時間(jian)的(de)(de)影響(xiang)規律如圖(tu)4-4所示,從圖(tu)中可(ke)以看(kan)到(dao),氮(dan)的(de)(de)體積分數(shu)(shu)接(jie)(jie)近0.11%的(de)(de)雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)應力腐(fu)蝕破(po)裂時間(jian)最(zui)長。當(dang)氮(dan)的(de)(de)體積分數(shu)(shu)為(wei)0.11%時,雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)中的(de)(de)奧氏(shi)體體積分數(shu)(shu)為(wei)71%(見圖(tu)4-5),而一般認為(wei)雙(shuang)(shuang)相(xiang)(xiang)不(bu)銹(xiu)鋼(gang)(gang)(gang)(gang)耐(nai)應力腐(fu)蝕的(de)(de)奧氏(shi)體相(xiang)(xiang)最(zui)適宜的(de)(de)體積分數(shu)(shu)為(wei)50%~60%。

其他合金元素對鋼在不同介質中耐應力腐蝕能力的影響較為復雜,如鉬和銅對鋼在MgCl2溶液中抗應力腐蝕不利,而對其在高溫水中的耐應力腐蝕能力則有利;硅使鋼材在MgCl2、CaCl2溶液中有較好的耐應力腐蝕性能,而在高溫水中則不耐應力腐蝕。