一、焊(han)接性分析(xi)

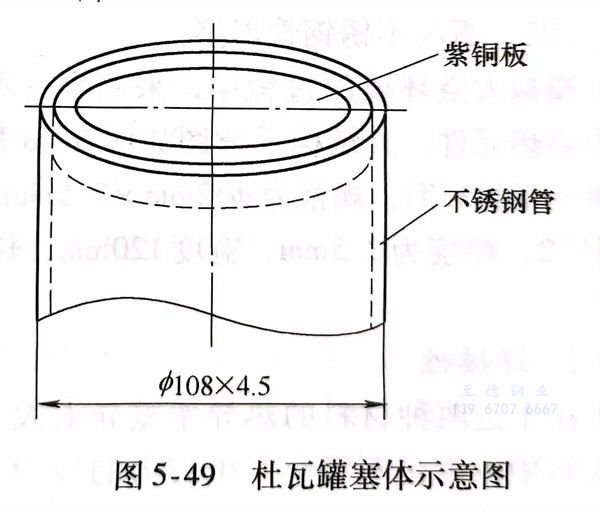

杜瓦罐核心部分是一個圓柱形的罐子,罐底是純銅板,圓柱體是在線亞洲日產一區二區:06Cr18Ni11Ti 不(bu)銹鋼管(見圖5-49)。在保證罐體幾何尺寸正確同時,要求能承受12-10Pa的超真空度,且具有較好的密封性。

純銅與(yu)06Cr18Nil1Ti 不(bu)銹(xiu)(xiu)(xiu)鋼管(guan)的(de)(de)(de)焊接屬(shu)于(yu)異種金(jin)屬(shu)的(de)(de)(de)焊接,二者(zhe)的(de)(de)(de)物(wu)理性能(neng)相差很大。純銅的(de)(de)(de)熔(rong)點(dian)比06Cr18Ni11Ti不(bu)銹(xiu)(xiu)(xiu)鋼管(guan)低400℃左(zuo)圖(tu)5-49 杜(du)瓦(wa)罐塞(sai)體示意圖(tu)右,而純銅的(de)(de)(de)熱(re)導率是(shi)不(bu)銹(xiu)(xiu)(xiu)鋼的(de)(de)(de)14倍,因(yin)此焊接時會產生很大的(de)(de)(de)應力(li)。同時兩種母材熔(rong)化(hua)后焊縫(feng)金(jin)屬(shu)中(zhong)含有較多碳化(hua)物(wu)和氮化(hua)物(wu),形成低熔(rong)點(dian)的(de)(de)(de)共晶體和脆(cui)性化(hua)合物(wu),往往降(jiang)低焊縫(feng)金(jin)屬(shu)的(de)(de)(de)塑性和韌性,增大熱(re)裂紋(wen)和滲(shen)透裂紋(wen)傾向。因(yin)此,純銅與(yu)06Cr18Ni11Ti不(bu)銹(xiu)(xiu)(xiu)鋼管(guan)的(de)(de)(de)焊接難度非(fei)常大。

二(er)、焊接材料(liao)的選擇(ze)

純銅與06Cr18Ni11Ti不銹鋼管的(de)(de)焊(han)(han)(han)接(jie)(jie)若(ruo)采用(yong)不銹鋼焊(han)(han)(han)縫,不可避免(mian)會產生熱裂紋(wen)。選(xuan)用(yong)鎳(nie)(nie)及(ji)鎳(nie)(nie)合金作為(wei)焊(han)(han)(han)接(jie)(jie)材料,與銅和鐵都能無(wu)限互溶,能獲(huo)得(de)良好的(de)(de)焊(han)(han)(han)縫質量,但因鎳(nie)(nie)及(ji)鎳(nie)(nie)合金成本高,且焊(han)(han)(han)接(jie)(jie)工(gong)藝(yi)復雜,很少采用(yong)。最后選(xuan)用(yong)不含脫氧劑的(de)(de)純銅絲,匹(pi)配(pei)CJ301銅焊(han)(han)(han)粉的(de)(de)GTAW工(gong)藝(yi),獲(huo)得(de)了滿意的(de)(de)焊(han)(han)(han)接(jie)(jie)接(jie)(jie)頭。

三、焊接工藝試驗

1. 焊前準(zhun)備

焊機采用(yong)日本SanRex交、直流(liu)兩(liang)用(yong)氬弧(hu)焊IA-3001TP,直流(liu)正(zheng)接。

焊(han)接材料選擇:鎢極(ji)是(shi)直徑為2.5mm(或(huo)3.0mm)的(de)鈰鎢極(ji),保護(hu)氣(qi)體為99.99%(體積(ji)分數)氬氣(qi),填充焊(han)絲為ф2.5mm不含脫氧劑的(de)純銅(tong)焊(han)絲,用無水酒(jiu)精(jing)將銅(tong)焊(han)粉CJ301調(diao)成糊(hu)狀刷在經預熱的(de)純銅(tong)坡口(kou)上。

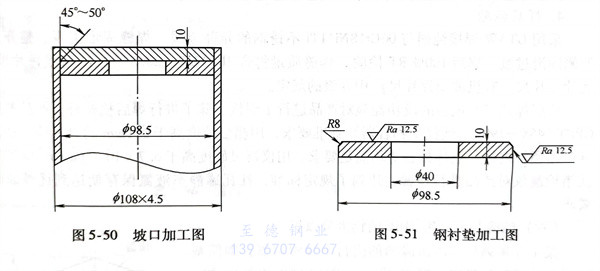

坡(po)口(kou)加工(gong):如(ru)圖5-50所(suo)示(shi)(shi),車削(xue)加工(gong)純(chun)銅板單邊(bian)V形坡(po)口(kou)45°~50°,不(bu)留鈍邊(bian)。背面Q235A鋼襯板的(de)直徑和厚度與純(chun)銅板相同,有一條R8的(de)內圓倒角(jiao),如(ru)圖5-51所(suo)示(shi)(shi)。

清理:母材坡口(kou)面及(ji)坡口(kou)兩側(ce)15~20mm處用角向(或內圓)打磨機修磨,直(zhi)至(zhi)露出金(jin)屬光澤(ze),用丙酮去除油污后,用干凈棉(mian)紗擦(ca)干。

預(yu)熱:焊前預(yu)熱純銅板到400~500℃,并進行干燥處(chu)理。

2. 焊接(jie)工藝

a. 充(chong)氬(ya):為(wei)了(le)保證根部(bu)熔合良好,焊縫背面(mian)(mian)成形美觀(guan),在純銅板背面(mian)(mian)墊預熱后鋼襯板。為(wei)了(le)避免(mian)根部(bu)氧化(hua),管內充(chong)氬(ya)保護。

b. 引(yin)弧:要在石墨(mo)板上引(yin)弧,待電弧穩(wen)定燃燒后(hou)(hou)移向(xiang)焊(han)絲純(chun)銅板側(ce),當形成(cheng)一(yi)定大小明(ming)亮清晰的熔(rong)(rong)池后(hou)(hou)開始添(tian)絲,然后(hou)(hou)再移向(xiang)不銹(xiu)鋼管側(ce),焊(han)槍左右小幅擺動(dong),保持焊(han)縫兩側(ce)熔(rong)(rong)合良好。

確定焊接參(can)數(shu):直流正接,焊接參(can)數(shu)見表5-95。

c. 操作(zuo):采用左焊(han)(han)(han)法(fa)。焊(han)(han)(han)槍傾角(jiao)一般(ban)為(wei)70°~85°,噴嘴(zui)距(ju)熔(rong)(rong)池10~12mm,焊(han)(han)(han)絲(si)的填入角(jiao)度一般(ban)為(wei)15°~20°。在焊(han)(han)(han)接(jie)坡口(kou)尚未達(da)(da)到(dao)(dao)熔(rong)(rong)化溫度時,焊(han)(han)(han)絲(si)處(chu)于熔(rong)(rong)池前的氬氣保護區,當熔(rong)(rong)池加(jia)(jia)熱到(dao)(dao)一定溫度后從熔(rong)(rong)池邊(bian)緣送入焊(han)(han)(han)絲(si),添加(jia)(jia)焊(han)(han)(han)絲(si)要配(pei)合焊(han)(han)(han)槍的運行動作(zuo),每次添加(jia)(jia)焊(han)(han)(han)絲(si)長度為(wei)8~10mm。開始焊(han)(han)(han)時速度要慢些,待母(mu)材達(da)(da)到(dao)(dao)一定溫度后可適當提高焊(han)(han)(han)速。

d. 接頭:接頭處(chu)應重疊(die)10~15mm處(chu)引(yin)弧,剛開始焊(han)時(shi)少(或(huo)不)加焊(han)絲,保持焊(han)縫(feng)接頭平滑過渡(du)。實際操作(zuo)時(shi),盡量連續完(wan)成,減少不必要(yao)的焊(han)接接頭。

e. 收弧(hu):收弧(hu)時應(ying)(ying)填滿(man)弧(hu)坑(keng),且焊槍應(ying)(ying)在原處停留數秒,便于(yu)發(fa)揮滯后(hou)停氣(qi)的保護作(zuo)用。

四(si)、焊后檢驗(yan)

采用GTAW焊(han)接純銅與06Cr18Ni11Ti不(bu)銹鋼(gang)管的異種金屬,焊(han)縫成形(xing)美觀、整齊且兩側圓(yuan)滑過(guo)渡。焊(han)后(hou)100%RT檢驗,焊(han)縫質(zhi)量(liang)符合(he)JB/4730-2005《標準射線評(ping)片(pian)尺、底(di)片(pian)評(ping)片(pian)尺、有(you)機玻璃評(ping)片(pian)尺》中II級的規定。

按照焊接工藝試驗的成功經驗對產品進行了焊接,除了進行焊后檢驗外,產品參照GB/T 5458-1997《液氮生物容器》標準要求,用測量精度高于0.1mm的量具檢驗杜瓦罐產品頸管內徑、塞體外徑等均滿足要求。用儀器靈敏度高于6.7×10-10Pa·㎡/s的氦質譜檢漏儀對產品進行檢漏,達到了規定標準,杜瓦罐靜態液氮保存期達到優等品的要求。