滲(shen)(shen)(shen)碳(tan)(tan)(tan)是目(mu)前機械工業中應用最廣泛的(de)一種(zhong)化學(xue)熱(re)處(chu)理(li)方法。其工藝特點是將(jiang)低(di)(di)(di)碳(tan)(tan)(tan)鋼(gang)或低(di)(di)(di)碳(tan)(tan)(tan)合金鋼(gang)零件(jian)在增碳(tan)(tan)(tan)的(de)活性(xing)介質(zhi)(滲(shen)(shen)(shen)碳(tan)(tan)(tan)劑(ji))中加(jia)熱(re)到900~930℃,使(shi)碳(tan)(tan)(tan)原子(zi)滲(shen)(shen)(shen)入(ru)表面(mian)層,繼之以(yi)淬(cui)火并低(di)(di)(di)溫回火,使(shi)零件(jian)表層與(yu)心部具(ju)有不(bu)同的(de)成分(fen)、組織(zhi)和(he)性(xing)能。滲(shen)(shen)(shen)碳(tan)(tan)(tan)可分(fen)為固體滲(shen)(shen)(shen)碳(tan)(tan)(tan)、液體滲(shen)(shen)(shen)碳(tan)(tan)(tan)和(he)氣體滲(shen)(shen)(shen)碳(tan)(tan)(tan)。近期又發展了真(zhen)空滲(shen)(shen)(shen)碳(tan)(tan)(tan)、可控氣氛滲(shen)(shen)(shen)碳(tan)(tan)(tan)及等離子(zi)滲(shen)(shen)(shen)碳(tan)(tan)(tan)等。

一、滲碳的基(ji)本過程

根據滲(shen)碳(tan)介(jie)質狀態的不同,可以分(fen)為(wei)氣(qi)體(ti)滲(shen)碳(tan)、固體(ti)滲(shen)碳(tan)和液體(ti)滲(shen)碳(tan)。但(dan)無(wu)論(lun)采(cai)用何種滲(shen)碳(tan)介(jie)質,都包括分(fen)解(jie)、吸收和擴散三個基本(ben)過程。

1. 滲碳(tan)介質的(de)分解過程

分解就是活性介質在一定溫度下進行化學分解,析出活性原子(或離子)的過程。例如在氣體滲碳時,煤油在高溫熱分解時產生甲烷(CH4),在鋼件的表面按如下反應分解出活性碳原子[C],即CH4→2H2+[C]。化學介質分解的速度,取決于化學介質的性質、數量、分解的溫度、壓力以及有無催化劑等。

2. 活性碳原子被金屬(shu)表面吸收的過程

吸(xi)收就(jiu)是活(huo)性(xing)原(yuan)子(或離(li)子)與金屬原(yuan)子產生鍵合而進入金屬表層的(de)(de)過程(cheng)。吸(xi)收的(de)(de)方式可(ke)以是活(huo)性(xing)原(yuan)子向鋼的(de)(de)固溶(rong)體中溶(rong)解(jie)(jie)或形成化合物(wu)。滲碳時(shi),滲碳介質所分解(jie)(jie)的(de)(de)活(huo)性(xing)碳原(yuan)子吸(xi)附在(zai)鋼件(jian)表面后,溶(rong)入奧氏體中并形成間隙固溶(rong)體。當(dang)碳濃度(du)(du)超過該溫度(du)(du)下奧氏體的(de)(de)飽和濃度(du)(du)時(shi),可(ke)形成化合物(wu)(碳化物(wu))。吸(xi)收的(de)(de)強弱,與活(huo)性(xing)介質的(de)(de)分解(jie)(jie)速(su)度(du)(du)、滲入元素(su)的(de)(de)性(xing)質、擴(kuo)散速(su)度(du)(du)、鋼件(jian)的(de)(de)成分及(ji)表面狀態有關。

3. 滲入(ru)元素的擴(kuo)散過(guo)程(cheng)

擴(kuo)散(san),就是被鋼件表面所吸(xi)收的活性原子(或(huo)離子)向鋼深處的遷移,以形成一定厚度的擴(kuo)散(san)層(ceng)(ceng)(即(ji)滲(shen)層(ceng)(ceng))。分(fen)解(jie)、吸(xi)收、擴(kuo)散(san)是各種化(hua)學熱(re)處理所共(gong)有的基(ji)本過程,同樣適用(yong)于其他(ta)化(hua)學熱(re)處理,例如滲(shen)氮、碳氮共(gong)滲(shen)、滲(shen)硫、滲(shen)硼及滲(shen)金屬等。

二、氣(qi)體滲碳工藝操作

本(ben)工(gong)藝為某廠氣(qi)體滲(shen)碳(tan)(tan)工(gong)藝規(gui)范,適(shi)用(yong)于低碳(tan)(tan)鋼和低碳(tan)(tan)合金鋼制造的(de)零(ling)件,其滲(shen)層深度(du)要(yao)求1.1~1.3mm,滲(shen)碳(tan)(tan)劑為煤油。

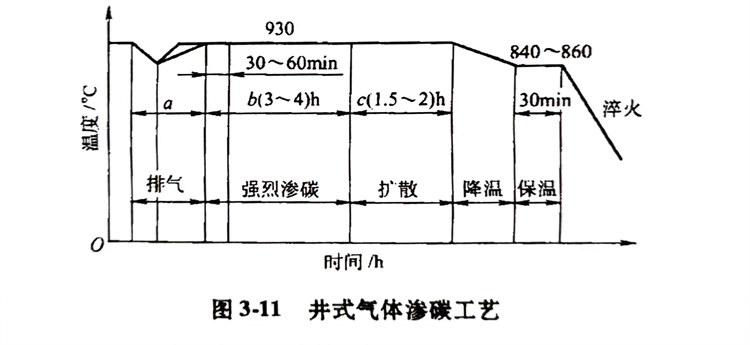

如圖3-11所示,滲碳(tan)(tan)過程一般(ban)由排(pai)氣(qi)、強烈滲碳(tan)(tan)、擴散(san)和降溫4個階段組(zu)成。

1. 排氣

滲(shen)碳(tan)零件(jian)裝入(ru)滲(shen)碳(tan)爐(lu)后必將(jiang)引(yin)起(qi)爐(lu)溫(wen)(wen)(wen)降(jiang)低,同(tong)時帶入(ru)大量空氣(qi)(qi)。排氣(qi)(qi)的作(zuo)用在于恢復(fu)爐(lu)溫(wen)(wen)(wen)到(dao)規定的溫(wen)(wen)(wen)度(du)(du),并盡(jin)量排除爐(lu)內(nei)空氣(qi)(qi)。通常采取加大滲(shen)劑流量以使爐(lu)內(nei)氧化性(xing)氣(qi)(qi)氛迅(xun)速減少。排氣(qi)(qi)時間往(wang)往(wang)在儀表溫(wen)(wen)(wen)度(du)(du)達(da)到(dao)滲(shen)碳(tan)要求(qiu)的溫(wen)(wen)(wen)度(du)(du)后再延長(chang)30~60min,以使爐(lu)氣(qi)(qi)成(cheng)分達(da)到(dao)要求(qiu),并使爐(lu)內(nei)溫(wen)(wen)(wen)度(du)(du)均勻及工件(jian)燒透。排氣(qi)(qi)不好會造成(cheng)滲(shen)碳(tan)質量降(jiang)低和滲(shen)碳(tan)速度(du)(du)減慢。

2. 強烈(lie)滲碳

排氣階段結束后(hou),即進入強烈(lie)滲(shen)(shen)碳(tan)階段。其特點是滲(shen)(shen)碳(tan)劑滴量較多或氣氛較濃(nong),使工件表面的碳(tan)濃(nong)度(du)(du)高(gao)于最后(hou)的技術要求,增大(da)表面的碳(tan)濃(nong)度(du)(du)梯度(du)(du)可(ke)以(yi)提高(gao)滲(shen)(shen)碳(tan)速度(du)(du)。強烈(lie)滲(shen)(shen)碳(tan)時間主要取決于滲(shen)(shen)碳(tan)零件滲(shen)(shen)碳(tan)層的要求。

3. 擴散

滲(shen)(shen)(shen)碳(tan)進(jin)入擴散階段是以減少(shao)滲(shen)(shen)(shen)碳(tan)劑滴量(liang)或濃度(du)為標志(zhi)的(de)。此時爐內(nei)滲(shen)(shen)(shen)碳(tan)能力降低(di),工件表(biao)層過剩的(de)碳(tan)繼續向(xiang)內(nei)部(bu)擴散,最后得到符合要求(qiu)的(de)滲(shen)(shen)(shen)層深度(du)及合適的(de)碳(tan)濃度(du)分布。擴散階段所需時間由中間試(shi)棒的(de)滲(shen)(shen)(shen)碳(tan)層深度(du)確(que)定。

4. 降溫

對(dui)于可直接淬火的(de)零(ling)件應隨爐冷至適宜的(de)淬火溫度(一般在840~860℃),并保溫20~30min,使零(ling)件內外溫度均勻后(hou)出爐淬火;對(dui)于需要重新加熱淬火的(de)滲(shen)碳零(ling)件,可自滲(shen)碳溫度出爐放入緩冷罐中。

三、氣(qi)體(ti)滲(shen)碳操作(zuo)要點

為了(le)保證滲碳質量,滲碳零件(jian)在進入滲碳爐前應(ying)清(qing)除表面污(wu)垢、鐵銹及油(you)脂等。常用熱水或含Na2CO3的水溶液清(qing)洗介質,對銹蝕工件(jian)可采用噴砂(sha)清(qing)理。

零(ling)件裝在(zai)料筐或(huo)掛(gua)具(ju)上,彼此間應留出(chu)50~10mm的(de)間隙,以保(bao)證(zheng)滲碳介質能與零(ling)件充分接(jie)觸和循環流通。

滲碳爐密封要好,并始終保持爐內氣氛為正壓力(一般在20~60mm水柱高)。風扇應始終運轉,以使零件能經常與新鮮氣氛接觸。排氣口要點燃,以免廢氣污染空氣,并便于觀察判斷爐內工作情況。有條件的應該進行爐氣分析。根據生產經驗,用煤油滲碳時,爐內氣氛成分應控制在下列范圍:CnH2n+21.5%,CnH2n≤0.6%%,CO:20%~35%,H2:50%~65%CO2≤0.5%O2≤0.5%,N2余量。在這種氣氛下對低碳合金鋼零件滲碳后表層碳含量在0.8%~1.0%(質量分數),而且炭黑很少。零件出爐時間根據隨爐試樣的層深檢查結果決定。試樣材料應與零件相同。對于不同的鋼種和層深,不宜同爐滲碳。

另外(wai),對新滲碳罐、新的工夾具(ju)應(ying)(ying)預(yu)先(xian)滲碳。在正常生產情況,停爐(lu)較長再(zai)開(kai)爐(lu)升溫時(shi)也(ye)應(ying)(ying)進行爐(lu)腔滲碳。

四、滲碳零件的熱處理(li)

滲(shen)(shen)碳(tan)只能改變零(ling)件(jian)的(de)(de)(de)(de)(de)表(biao)面化學成(cheng)分,而零(ling)件(jian)表(biao)面的(de)(de)(de)(de)(de)最終強化則必(bi)須經過適(shi)當的(de)(de)(de)(de)(de)熱(re)處理(li)。通過熱(re)處理(li)可使零(ling)件(jian)的(de)(de)(de)(de)(de)高碳(tan)表(biao)層獲得細小的(de)(de)(de)(de)(de)馬(ma)氏(shi)(shi)體(ti),而零(ling)件(jian)的(de)(de)(de)(de)(de)心部由低碳(tan)馬(ma)氏(shi)(shi)體(ti)、托氏(shi)(shi)體(ti)、索氏(shi)(shi)體(ti)等組織所組成(cheng)。滲(shen)(shen)碳(tan)后可采用不(bu)同的(de)(de)(de)(de)(de)熱(re)處理(li)方法:直接淬(cui)火、一次(ci)(ci)淬(cui)火及二次(ci)(ci)淬(cui)火,淬(cui)火后必(bi)須進行低溫回火。

1. 直(zhi)接淬(cui)火

直接(jie)淬(cui)火(huo)是指工件滲(shen)碳后(hou)隨爐降溫(wen)到高于Ar1或Ar3溫(wen)度(760~850℃),然后(hou)直接(jie)淬(cui)火(huo)的方(fang)法,淬(cui)火(huo)后(hou)在150~200℃回火(huo)2~3h。

隨爐降(jiang)溫或出(chu)爐預冷的(de)(de)(de)目的(de)(de)(de)是為了減(jian)少淬火內應力,從而(er)減(jian)小工件(jian)的(de)(de)(de)變形。同(tong)時(shi),還(huan)可使(shi)高碳(tan)的(de)(de)(de)奧氏體(ti)(ti)析出(chu)一部(bu)分碳(tan)化物,降(jiang)低奧氏體(ti)(ti)的(de)(de)(de)碳(tan)濃度(du),從而(er)減(jian)少淬火后殘留(liu)的(de)(de)(de)奧氏體(ti)(ti),使(shi)零件(jian)表面獲得較(jiao)高的(de)(de)(de)硬(ying)度(du)。

直(zhi)接(jie)淬(cui)火的(de)優(you)點是(shi):減少了加(jia)熱和(he)冷卻的(de)次數,使操作簡化,生(sheng)產(chan)效率提高(gao)(gao),還可減少淬(cui)火變形(xing)及表面氧(yang)化、脫碳(tan)傾(qing)向。直(zhi)接(jie)淬(cui)火適用(yong)于(yu)低(di)碳(tan)合金鋼(gang)等(deng)本(ben)質細晶(jing)粒(li)鋼(gang),不適用(yong)于(yu)本(ben)質粗晶(jing)粒(li)鋼(gang)及滲碳(tan)時(shi)表面碳(tan)濃度高(gao)(gao)的(de)零件(jian)。

2. 一次淬火

一次淬火是指零件滲碳后立即出爐或降溫到860~880℃出爐,在冷卻坑內冷卻至室溫,然后再重新加熱淬火。適于本質粗晶粒鋼零件,以及不宜直接淬火的零件。

3. 二次淬火

對本質粗晶粒鋼或使用性(xing)能(neng)(neng)要(yao)求很(hen)高的零件(jian),要(yao)采用二次(ci)(ci)火(huo)(huo)(huo),或一(yi)次(ci)(ci)正火(huo)(huo)(huo)加一(yi)次(ci)(ci)淬(cui)火(huo)(huo)(huo),以保證滲碳零件(jian)的心部和滲層都達到高的性(xing)能(neng)(neng)要(yao)求。第一(yi)次(ci)(ci)淬(cui)火(huo)(huo)(huo)(或正火(huo)(huo)(huo))溫(wen)度,碳鋼為880~900℃,合金(jin)鋼為850~870℃,目的是細(xi)化心部組織,并消(xiao)除表面網狀碳化物(wu)。第二次(ci)(ci)淬(cui)火(huo)(huo)(huo)溫(wen)度則要(yao)根據高碳的表層來決(jue)定(ding),一(yi)般選擇稍高于Ac1的溫(wen)度(770~820℃)。

二(er)次淬(cui)(cui)火(huo),有(you)可(ke)能出現較(jiao)大(da)的淬(cui)(cui)火(huo)缺(que)陷,工(gong)藝較(jiao)復雜(za),生(sheng)產周(zhou)期長(chang),故僅用(yong)于表面耐磨(mo)性、疲勞強度和心(xin)部韌性等(deng)要求較(jiao)高的重載荷零件。