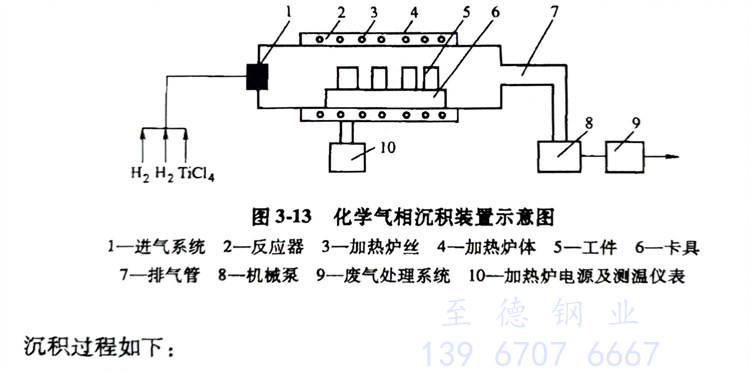

化學氣(qi)相沉積(CVD)是用化學方(fang)法使反(fan)應氣(qi)體(ti)在(zai)零件基材表面發生(sheng)化學反(fan)應而形成覆蓋層的(de)方(fang)法。通常CVD是在(zai)高溫(800~1000℃)和(he)常壓或低壓下進(jin)行的(de),沉積裝置(zhi)如(ru)圖(tu)3-13所示。

a. 反(fan)應氣體向(xiang)工(gong)件表面擴散并被吸附。

b. 吸收(shou)工件表面(mian)的各種物質發生表面(mian)化學反應。

c. 生(sheng)成的物(wu)質(zhi)點聚(ju)集成晶(jing)核并長大。

d. 表(biao)面(mian)化(hua)學反(fan)應中產生(sheng)的氣體產物(wu)脫離工件(jian)表(biao)面(mian)返回氣相。

e. 沉積層與基體的界面發生元素(su)的互擴散形成鍍層。

CVD裝置中,反應器是最基本的部件。處理的工件應放入反應器內,反應器裝夾在加熱爐體內,然后加熱至沉積反應所要求的工作溫度,并保溫一定時間。送入反應器的氣體根據工藝要求而不同,以一定的流量比分別供給N2、H2、TiCl4CH4、Ar氣,其中TiCl4是通過加熱液態的氯化鈦得到的。反應后的廢氣經機械泵排出。為了防止發生爆炸事故,反應器在沉積過程結束后至開啟前要充入氬氣。為了去除氣體中的有害成分,如氧、水分等,管路還應配備必要的干燥凈化裝置。

工藝(yi)要求:

a. 沉積溫(wen)度(du)(du)一(yi)般(ban)在950~1050℃,溫(wen)度(du)(du)過高,可使TiC層厚度(du)(du)增加,但晶粒變粗,性(xing)能較差;溫(wen)度(du)(du)過低(di),TiCl4還原出(chu)鈦(tai)的沉積速(su)度(du)(du)大(da)于碳(tan)化(hua)物的形成速(su)度(du)(du),沉積物是多孔(kong)性(xing)的,而(er)且與基體(ti)結合不牢。

b. 氣體流量(liang)必須很好控制,Ti和(he)C的比例最好在1:0.85~0.97之間(jian),以防游(you)離(li)鈦(tai)沉(chen)積,使TiC覆(fu)蓋(gai)層無法形(xing)成。

c. 沉(chen)積(ji)(ji)(ji)速率通常為(wei)(wei)(wei)每小時(shi)幾(ji)微(wei)米(mi)(包(bao)括加(jia)熱時(shi)間和(he)冷卻時(shi)間),總(zong)的(de)沉(chen)積(ji)(ji)(ji)時(shi)間為(wei)(wei)(wei)8~13h。沉(chen)積(ji)(ji)(ji)時(shi)間由所(suo)需鍍層厚(hou)度決定,沉(chen)積(ji)(ji)(ji)時(shi)間越長(chang),所(suo)得TiC層越厚(hou);反(fan)之鍍層越薄(bo)(bo)。沉(chen)積(ji)(ji)(ji)TiC的(de)最(zui)佳厚(hou)度為(wei)(wei)(wei)3~10μm,沉(chen)積(ji)(ji)(ji)TiN的(de)最(zui)佳厚(hou)度為(wei)(wei)(wei)5~15μm,太薄(bo)(bo)不(bu)耐磨(mo),太厚(hou)結(jie)合力(li)差。

化(hua)學(xue)氣(qi)相沉(chen)積(ji)涂層(ceng)的反應溫度高(gao),在基體與涂層(ceng)之(zhi)間易(yi)形成擴散層(ceng),因此結合力(li)好(hao),而且容易(yi)實現設備(bei)的大(da)型化(hua),可以大(da)量處理(li)。但在高(gao)溫下進行(xing)處理(li),零件變形較大(da),高(gao)溫時(shi)組織變化(hua)必(bi)然導致基體力(li)學(xue)性能(neng)降低,所以化(hua)學(xue)氣(qi)相沉(chen)積(ji)處理(li)后(hou)必(bi)須重新進行(xing)熱處理(li)。

為了(le)擴大氣相(xiang)沉(chen)(chen)(chen)積的應用(yong)范圍,減小零件變形,簡(jian)化(hua)后續熱處理工藝,通(tong)常采取降低沉(chen)(chen)(chen)積溫(wen)度的方法,如等離子體激發化(hua)學(xue)氣相(xiang)沉(chen)(chen)(chen)積(PCVD)、中(zhong)溫(wen)化(hua)學(xue)氣相(xiang)沉(chen)(chen)(chen)積等,這些方法可使反應溫(wen)度降到500℃以下。

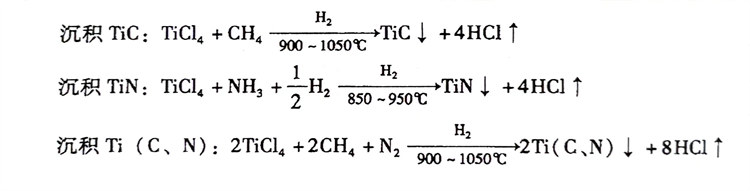

沉積不(bu)同(tong)的涂層,將選(xuan)擇不(bu)同(tong)的化學反(fan)應。三種超硬(ying)涂層沉積時的化學反(fan)應如(ru)下:

其中,TiCl4為供Ti氣體,CH4NH3N2分別為供C、N氣體,H2為載氣和稀釋劑。

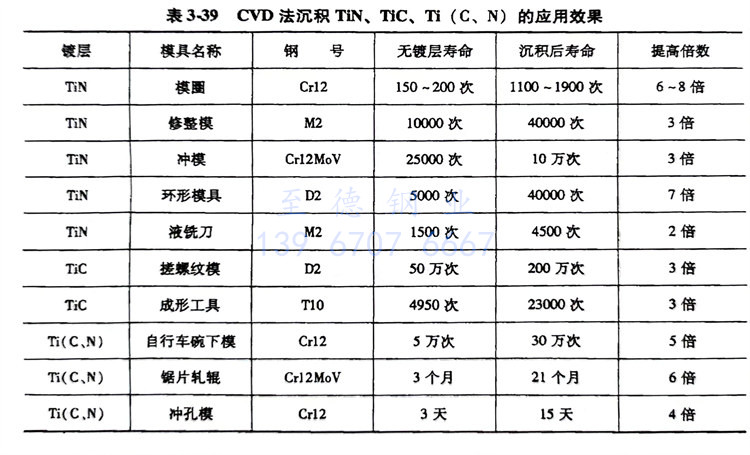

零件基體中的(de)碳含量(liang)(liang)對初期沉(chen)(chen)(chen)積(ji)(ji)速(su)度(du)有影(ying)響,碳含量(liang)(liang)越高,初期沉(chen)(chen)(chen)積(ji)(ji)速(su)度(du)越快(kuai)。為了獲得良好的(de)沉(chen)(chen)(chen)積(ji)(ji)層,一(yi)般多選用(yong)高碳合金鋼。用(yong)CVD技術(shu)可以在模具(ju)材料上沉(chen)(chen)(chen)積(ji)(ji)TiC、TiN、Ti(C、N)薄膜,表3-39為TiN、TiC及Ti(C、N)的(de)應用(yong)效果。

在Cr12MoV鋼(gang)和9SiCr鋼(gang)零(ling)件上用CVD法沉積的TiN都是比較(jiao)細密(mi)均勻的,鍍層(ceng)厚度都大于3μm,經考核,壽命提高1~20倍(bei)。CVD法TiN鍍層(ceng)的優點是:

1)TiN的硬度高(gao)達1500HV以上。

2)TiN與鋼的摩擦因數(shu)只有(you)0.14,只是鋼與鋼之間(jian)的1/5。

3)TiN具有很高的(de)抗粘(zhan)接性能。

4)TiN熔點為2950℃,抗氧化性(xing)好(hao)。

5)TiN鍍層(ceng)耐腐(fu)蝕(shi),與基體粘接性好。因此,利用CVD法(fa)獲(huo)得(de)超硬耐磨鍍層(ceng)是提高零件壽命的(de)有效途徑。