硝酸試驗是1930年首先由Huey提出并經過后人不斷改進發展起來的。因此,有時又把這一方法叫做Huey試驗。美國廣泛使用這一定量方法檢驗晶間腐蝕的敏感性。硝酸腐蝕試驗的機理目前還沒有完全弄清楚,它可能是由下面幾種不同的作用引起的。

1. 硝酸試(shi)驗是在(zai)(zai)(zai)氧(yang)化還原系(xi)統中進(jin)行的浸蝕(shi)試(shi)驗。退火狀態的奧氏體不(bu)銹鋼在(zai)(zai)(zai)這(zhe)(zhe)一溶(rong)液中的腐(fu)蝕(shi)電位在(zai)(zai)(zai)1.00~1.20V(氫標)的范(fan)圍(wei)(wei)內(nei),并且隨著時間(jian)的增(zeng)加(jia)而(er)變(bian)得更(geng)正。在(zai)(zai)(zai)這(zhe)(zhe)一電位范(fan)圍(wei)(wei)內(nei),退火狀態奧氏體不(bu)銹鋼的腐(fu)蝕(shi)速(su)度是高的,至少(shao)為(wei)11.7mm/a(相(xiang)應于(yu)電流密度為(wei)1mA/c㎡),而(er)代表貧鉻區(qu)成分(fen)的合(he)金在(zai)(zai)(zai)1.00~1.20V整個電位范(fan)圍(wei)(wei)內(nei)則(ze)有更(geng)高的腐(fu)蝕(shi)速(su)度,這(zhe)(zhe)樣就產生了(le)嚴重的晶間(jian)腐(fu)蝕(shi)。

2. 為了解釋硝酸試驗中腐蝕損失很大的原因,提出了六價鉻離子的作用問題。因為敏化材料的晶粒邊界中,被溶解的鉻是以Cr6+的形式存在于溶液中,由于

Gr6++3e=Cr3+

還原反應比HNO3的還原反應及H+的還原反應容易進行。因此,這種強氧化性離子的存在,使鋼的電位變得更正,可達到1.20V(氫標)以上,腐蝕速度可達到1170mm/a(相當于電流密度為100mA/c㎡)或更大。

3. 含鉬不銹鋼和鎳基合金,例如316L不銹鋼和 Hastelloy C , 它們在貧鉻區引起晶間腐蝕的其他腐蝕試驗中是免疫的。但是在硝酸試驗中這些鋼種也具有很高的腐蝕速度,可能是這些含鉬合金里生成顯微鏡下能檢驗出來或檢驗不出來的σ相溶解所引起的。高鉻含量的σ相溶解,可以增加這些鋼種的腐蝕速度。嚴顯微的。相,也可能在穩定級不銹鋼(例如 321不銹鋼 和 347不銹鋼 )中形成,在硝酸中也會引起嚴重的晶間腐蝕。

4. 退火狀態的奧氏體不銹鋼在含有Cr3+、Ce3+、Mn7+、Fe3+等強氧化性陽離子的硝酸中,也會出現晶間腐蝕現象。這可能是由于晶粒之間存在偏析元素,例如磷、硅、硫等,形成了腐蝕的推動力而引起晶間腐蝕。高純不銹鋼很難引起晶間腐蝕,就有力地支持了這一偏析理論。

一(yi)、應用(yong)范圍和優(you)缺點

綜上所述,65%的沸騰硝酸試驗可以選擇性地腐蝕貧鉻區、碳化物、σ相、同時Cr6+的存在與雜質元素的偏析均會加速和引起晶間腐蝕,使腐蝕速度變得很大,所以硝酸試驗具有苛刻的試驗條件。這一方法適用于鍛造、鑄造產品和各類不銹鋼的焊接件,可以用來評定不銹鋼和鎳基合金交貨狀態的熱處理、檢驗添加穩定元素和降低含量在防止晶間腐蝕方面的效果。可以用這一方法檢驗304不銹鋼、304L 不銹鋼等鋼中的碳化物,檢驗316不銹鋼、316L不銹鋼、317不銹鋼、317L不銹鋼、321不銹鋼、347不銹鋼等鋼中的碳化物和σ相,可以檢驗所有不銹鋼中的端部晶粒腐蝕。

這一方法的最大優點是可以利用最常見的重量損失評價產品的質量,是最好的定量評定方法。缺點是試驗周期長(可達240小時);硝酸的濃度對腐蝕速度有影響,例如與65%的硝酸相比,濃度增減1%,腐蝕率的增大與減少最高達10%;每次需要更換溶液,溶液的用量多,試劑昂貴;試驗過程中,Cr6+的積累,試驗溶液體積與試樣面積比值的改變,均能引起不同的腐蝕速度,例如當Cr6+量增加到0.004%時,不銹鋼的腐蝕速度就會顯著增加。因此,不同耐蝕性的鋼種在同一容器中試驗時,就會相互影響。又如1c㎡試樣的溶液為2mL和20mL其腐蝕速度就相差數倍,溶液量對試樣表面的制備、端部晶粒和組織變化均很敏感。

二(er)、試樣的選(xuan)取及制備

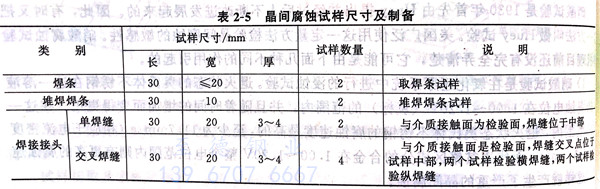

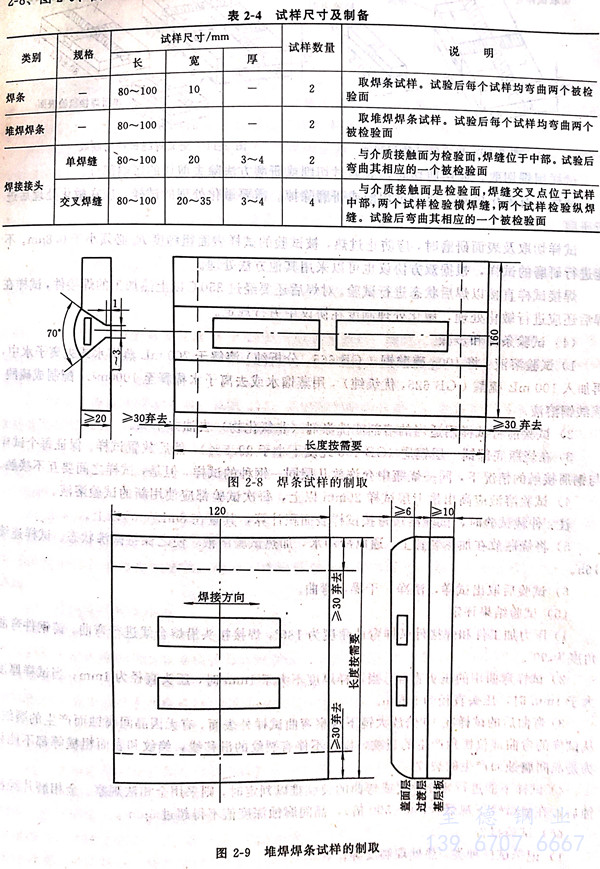

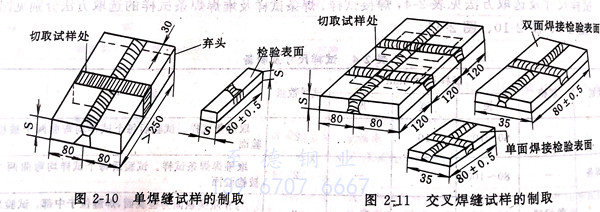

焊接試(shi)樣從(cong)與產品鋼材(cai)相(xiang)同(tong)而且焊接工藝也相(xiang)同(tong)的試(shi)板上選取,試(shi)樣尺寸及制備要(yao)求(qiu)見(jian)表2-5,圖2-8、圖2-9、圖2-10、圖2-11。

試(shi)(shi)樣(yang)(yang)的(de)(de)取樣(yang)(yang)方法,原(yuan)則(ze)上用(yong)鋸切(qie)(qie)取,如(ru)用(yong)剪切(qie)(qie)時(shi),應(ying)通過切(qie)(qie)削或研磨(mo)方法除去剪切(qie)(qie)的(de)(de)影響部分。試(shi)(shi)樣(yang)(yang)上有(you)氧(yang)化皮(pi)時(shi),要通過切(qie)(qie)削或研磨(mo)除掉。試(shi)(shi)樣(yang)(yang)表(biao)面磨(mo)制過程中應(ying)防止表(biao)面過熱,加工后的(de)(de)試(shi)(shi)樣(yang)(yang)表(biao)面粗糙(cao)度Ra必須小(xiao)于0.8μm。不能(neng)進行研磨(mo)的(de)(de)試(shi)(shi)樣(yang)(yang),根據(ju)雙方協議(yi)也可以采用(yong)其他方法。試(shi)(shi)樣(yang)(yang)表(biao)面的(de)(de)氧(yang)化皮(pi)應(ying)在磨(mo)光前除掉。

焊(han)接試(shi)樣一般以焊(han)后狀態進(jin)行(xing)試(shi)驗(yan)。對(dui)焊(han)后還(huan)要經過(guo)350℃以上(shang)熱加(jia)工(gong)的(de)焊(han)接件,試(shi)樣在(zai)焊(han)后還(huan)應進(jin)行(xing)敏化(hua)處理(li),敏化(hua)處理(li)制(zhi)度(du)在(zai)協議中另行(xing)規定。

三、試驗條件和步驟

1. 試驗溶液:將(jiang)硝酸(GB 626-78,高級純)用蒸(zheng)餾水(shui)或去(qu)離子水(shui)配制(zhi)成(cheng)(65±0.2)%(重量百分比)硝酸溶液。

2. 測量試樣尺寸計算(suan)試樣的表面積(取三位有(you)效數字)。

3. 試驗前后稱重量(liang)(準確到1mg)。

4. 試(shi)樣(yang)放人試(shi)驗溶(rong)液(ye)中,用玻璃支架使試(shi)樣(yang)保持在溶(rong)液(ye)中部(bu)。溶(rong)液(ye)量(liang)(liang)按試(shi)樣(yang)表(biao)面積計算(suan),其(qi)量(liang)(liang)不少于20mL/c㎡.每周期(qi)(qi)(qi)連續(xu)煮沸(fei)48h,試(shi)驗五個(ge)周期(qi)(qi)(qi),但根據雙方(fang)協議(yi)也可縮短為三(san)個(ge)周期(qi)(qi)(qi)。

5. 每周(zhou)期必須用新的(de)試驗(yan)溶(rong)液(ye)。每一容(rong)器內只放一個試樣。

6. 試驗后(hou)取出試樣(yang),在流水中用軟刷子刷掉(diao)表(biao)面的腐(fu)蝕產(chan)物,洗凈,干燥,稱重(zhong)。

焊(han)接試樣(yang)發現刀狀(zhuang)腐蝕即為(wei)具有晶(jing)間腐蝕傾(qing)向(xiang),性質可(ke)疑時,可(ke)用金相法(fa)判定。