管螺紋加工又叫做攻螺紋。不銹鋼管螺紋加工是指在鋼管端頭切削管螺紋的操作。 20世紀50年代前,公稱尺寸以下的不銹鋼焊接鋼管幾乎均采用螺紋連接,應用于有熱水及低壓蒸汽鍋爐房的配管、泵房配管、供熱及供水配管等場合。后來由于焊接技術的發展,閥件開始大量采用法蘭連接,螺紋連接的范圍開始縮小,從20世紀50年代開始大量采用焊接代替螺紋連接。隨著科學技術的發展,卡套式連接將取代螺紋連接。

近(jin)幾年,采用螺紋連(lian)接的(de)范(fan)圍已經(jing)縮小到一定限度,從設計到生產已經(jing)進一步劃分了應用范(fan)圍:

公(gong)稱尺寸 DN ≤ 100mm ,工作壓力 p ≤ 1.0 MPa 的給水(shui)管道;

公稱尺寸 DN ≤ 65mm ,工作壓力 p ≤ 1.0 MPa 的熱水管(guan)道;

公稱尺寸 DN ≤ 100mm ,工(gong)作壓力 p ≤ 0.6 MPa 的蒸汽管道(dao);

公(gong)稱尺寸(cun) DN ≤ 100mm ,工作(zuo)壓(ya)力(li) p ≤0.005 MPa的煤(mei)氣(qi)管道。

管螺紋(wen)的(de)加(jia)(jia)工有手工和機械加(jia)(jia)工兩種方法。

1. 手工攻螺紋

手工(gong)加(jia)工(gong)管(guan)(guan)螺(luo)(luo)紋(wen)(wen)的(de)(de)工(gong)具主要(yao)是管(guan)(guan)子絞板(俗稱帶(dai)絲(si)),其規(gui)格分(fen)1/2~2in及(ji) 21/2 ~4in 兩種。1/2~2in 絞板可(ke)加(jia)工(gong)1/2in 、3/4in、1in、11/4in、11/2in、2in 六種規(gui)格的(de)(de)管(guan)(guan)螺(luo)(luo)紋(wen)(wen);21/2~4in 的(de)(de)絞板可(ke)加(jia)工(gong) 21/2in 、3in 、31/2in 、4in四種規(gui)格的(de)(de)管(guan)(guan)螺(luo)(luo)紋(wen)(wen)。每(mei)種規(gui)格的(de)(de)絞板都(dou)分(fen)別附有相應(ying)的(de)(de)板牙,加(jia)工(gong)螺(luo)(luo)紋(wen)(wen)時,可(ke)根(gen)據管(guan)(guan)徑(jing)分(fen)別選用相應(ying)的(de)(de)絞板和板牙。

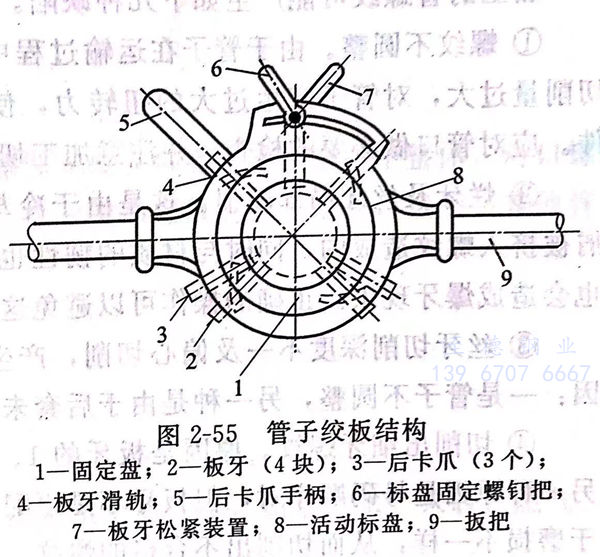

管子絞板由機身和板把(ba)組成,如(ru)圖2-55所示。

用管(guan)子絞板攻螺紋的操作要點(dian)如下(xia)。

①. 攻螺紋前(qian)應根據管(guan)徑分別(bie)選用相應的絞板和板牙。

②. 將(jiang)切割(ge)好的管(guan)頭(tou)放入管(guan)子臺(tai)虎(hu)鉗夾(jia)口中夾(jia)緊,使(shi)管(guan)子呈(cheng)水平狀態,管(guan)頭(tou)伸出夾(jia)口約150mm。

③. 進行對板(ban)(ban),把緊(jin)固(gu)(gu)螺釘的(de)帶柄(bing)螺母(mu)松開,使前擋板(ban)(ban)和本體的(de)“A”字標記對齊,用與管頭相對應的(de)一副板(ban)(ban)牙,按順(shun)序裝入(ru)牙槽(cao),然后(hou)轉動前擋板(ban)(ban),使與管頭相應的(de)刻線對準本體的(de)“0”線,再(zai)把緊(jin)固(gu)(gu)螺釘緊(jin)固(gu)(gu)即可。

④. 板牙裝好后,把絞板套進管(guan)頭,一邊向前推攻(gong)螺紋,開始扳轉時(shi),要(yao)穩而(er)慢,用力均勻,避免偏螺紋、啃螺紋。

⑤. 當絞(jiao)板在管(guan)頭上攻(gong)進2~3扣(kou)時,可在管(guan)頭上加(jia)油以潤滑(hua)和冷卻板牙,繼(ji)續(xu)扳(ban)轉手柄(bing),當攻(gong)螺(luo)(luo)紋快套(tao)到規定的螺(luo)(luo)紋長度時,一(yi)面(mian)扳(ban)轉手柄(bing),一(yi)面(mian)慢慢地松開扣(kou)柄(bing),再攻(gong)2~3扣(kou),以便螺(luo)(luo)紋末(mo)端攻(gong)出斜度。

⑥. 在加工25mm以下管(guan)螺(luo)紋時,可一次套(tao)成(cheng);管(guan)徑為(wei)25~40mm的管(guan)螺(luo)紋應(ying)分兩次套(tao)成(cheng);管(guan)徑為(wei)50mm及(ji)以上的管(guan)螺(luo)紋應(ying)分三次套(tao)成(cheng)。但須注(zhu)意(yi),如分幾次套(tao)制時,應(ying)在前(qian)兩次套(tao)螺(luo)紋板的活動標盤對(dui)準(zhun)固定板盤刻度時,保證其稍大于相應(ying)的刻度。

管(guan)(guan)螺紋的(de)加(jia)工長(chang)(chang)度與被連(lian)(lian)接(jie)件的(de)螺紋長(chang)(chang)度有關。連(lian)(lian)接(jie)各種管(guan)(guan)件的(de)螺紋一般為短螺紋(如連(lian)(lian)接(jie)三通、彎(wan)頭(tou)、活接(jie)頭(tou)、閥門(men)等部件當采用(yong)(yong)長(chang)(chang)絲連(lian)(lian)接(jie)時(即(ji)用(yong)(yong)鎖緊螺母組成的(de)長(chang)(chang)絲)要采用(yong)(yong)長(chang)(chang)螺紋。管(guan)(guan)子端(duan)部加(jia)工后的(de)螺紋長(chang)(chang)度尺寸如表(biao) 2-11 所示(shi)。

手工(gong)加工(gong)的管螺紋(wen)可能產生如下幾(ji)種缺(que)陷。

①. 螺紋不(bu)圓整。由于管(guan)(guan)(guan)(guan)子在運(yun)輸過程中(zhong)有(you)壓扁或(huo)有(you)橢圓度,或(huo)者在加(jia)工過程中(zhong)由于切削量過大,對(dui)管(guan)(guan)(guan)(guan)子產生過大的扭轉力,使管(guan)(guan)(guan)(guan)子變形,都會(hui)使螺紋不(bu)圓整,無法(fa)安裝(zhuang)管(guan)(guan)(guan)(guan)件。應對(dui)管(guan)(guan)(guan)(guan)口做(zuo)必(bi)要(yao)的檢查,并(bing)注意加(jia)工切削量。

②. 爛牙(ya)及(ji)(ji)絲牙(ya)局部(bu)缺損。這是由于冷(leng)卻不充分(fen)、切(qie)削量過大及(ji)(ji)切(qie)削速度過快以及(ji)(ji)鐵屑被(bei)擠入螺紋造成(cheng)的,同時(shi)與材質的韌性(xing)也有關系(xi)。在加工過程中(zhong)產(chan)生停(ting)頓,中(zhong)止切(qie)削, 也會造成(cheng)爆牙(ya)現(xian)象(xiang)。正確的操作可以避(bi)免這種缺陷。

③. 絲牙切(qie)(qie)削(xue)(xue)深度不(bu)一及偏心切(qie)(qie)削(xue)(xue),產(chan)生一邊管(guan)壁切(qie)(qie)得深,另一邊切(qie)(qie)得淺。產(chan)生的原因:一是(shi)(shi)管(guan)子(zi)不(bu)圓整,另一種是(shi)(shi)由于后套未關緊,管(guan)子(zi)與絞(jiao)板(ban)偏心。

④. 切(qie)(qie)削(xue)出(chu)(chu)細(xi)牙(ya)螺紋。原因是(shi)板(ban)牙(ya)的1、2、3、4號次(ci)序不對,這(zhe)很容(rong)易發現(xian)和糾正。 另一種(zhong)原因是(shi)號碼順序對,但板(ban)牙(ya)不是(shi)原配(pei),而是(shi)從(cong)幾副切(qie)(qie)削(xue)過的板(ban)牙(ya)中(zhong)選配(pei)出(chu)(chu)來的,由于磨(mo)損不一樣,從(cong)而切(qie)(qie)削(xue)出(chu)(chu)不合格的螺紋。

⑤. 螺(luo)紋徑切削(xue)(xue)過細,也即螺(luo)紋加(jia)(jia)工(gong)(gong)得太松了。這(zhe)就要注意對管件(jian)和閥門的(de)螺(luo)紋公差(cha)情況預(yu)先調查(cha),看哪(na)種(zhong)配(pei)件(jian)較(jiao)松,哪(na)種(zhong)配(pei)件(jian)較(jiao)緊(jin),在(zai)加(jia)(jia)工(gong)(gong)時具體(ti)掌握切削(xue)(xue)量,加(jia)(jia)工(gong)(gong)出(chu)配(pei)合適宜的(de)螺(luo)紋。

在(zai)螺紋加工過(guo)程中,必須(xu)消(xiao)除上(shang)述(shu)種種缺(que)陷。加工出(chu)的管螺紋必須(xu)清楚、完整、光滑,不(bu)得有毛(mao)刺和亂絲(si)。如(ru)有斷絲(si)或缺(que)絲(si),不(bu)得大于螺紋全(quan)扣數(shu)的10%,并在(zai)縱方向上(shang)不(bu)得有斷處相靠。

在(zai)實際安(an)裝中(zhong),當支管(guan)要(yao)求(qiu)有(you)(you)坡(po)度時(shi),以(yi)及(ji)遇到管(guan)件的(de)螺紋不端正等(deng)情況(kuang),則要(yao)求(qiu)加工(gong)有(you)(you)相應的(de)偏扣,俗稱歪(wai)(wai)(wai)牙(ya)(ya)。歪(wai)(wai)(wai)牙(ya)(ya)的(de)最(zui)大偏離度不能超過15°。歪(wai)(wai)(wai)牙(ya)(ya)的(de)操作方法(fa)是(shi)將絞(jiao)板套進(jin)一兩扣后,把絞(jiao)板后套根(gen)據所(suo)需的(de)偏度略(lve)為(wei)松開,使板牙(ya)(ya)與管(guan)中(zhong)心略(lve)有(you)(you)偏斜(xie)地進(jin)行切削,這樣(yang)套成的(de)螺紋即成歪(wai)(wai)(wai)牙(ya)(ya)。

2. 機械(xie)攻(gong)螺紋

機械加(jia)工(gong)(gong)螺紋通常用(yong)電動套絲機進(jin)行,也可以(yi)用(yong)車(che)(che)床車(che)(che)制。采(cai)用(yong)套絲機加(jia)工(gong)(gong)出的(de)螺紋質量(liang)比手工(gong)(gong)加(jia)工(gong)(gong)的(de)螺紋質量(liang)好,效率高,大(da)大(da)減輕了工(gong)(gong)人(ren)勞動強度(du),因(yin)此(ci)得(de)到(dao)廣泛(fan)應用(yong)。

我國目前市場上銷售的電動套(tao)絲機(ji)牌號有(you)TQ2型(xing)及TQ3型(xing)螺紋(wen)加工(gong)機(ji)。帶(dai)有(you)自動夾(jia)緊(jin)裝置的TQ3A型(xing)螺紋(wen)加工(gong)機(ji)最近也在市場上出售。

電動套(tao)(tao)(tao)絲機以低速(su)運行(xing),因為切(qie)削(xue)螺(luo)紋(wen)(wen)不(bu)允許其高速(su)。如有(you)變速(su)箱者,要根據(ju)套(tao)(tao)(tao)出螺(luo) 紋(wen)(wen)的質量(liang)情況選擇(ze)一(yi)定(ding)的速(su)度,不(bu)得逐級加速(su),以防(fang)爆牙(ya)或(huo)(huo)管(guan)(guan)(guan)端(duan)變形。加工(gong)(gong)時,要加潤滑油(you)。有(you)的螺(luo)紋(wen)(wen)加工(gong)(gong)機設有(you)乳(ru)化液(ye)加壓泵(beng),采(cai)用(yong)乳(ru)化液(ye)作冷卻(que)劑及(ji)潤滑劑。嚴(yan)禁用(yong)錘擊的方法旋緊(jin)或(huo)(huo)放松擋腳、進刀(dao)手(shou)柄(bing)和活動標盤。長管(guan)(guan)(guan)子加工(gong)(gong)時,后端(duan)一(yi)定(ding)要墊好、擱(ge)平。螺(luo)紋(wen)(wen)套(tao)(tao)(tao)成(cheng)后,要將進刀(dao)手(shou)柄(bing)及(ji)管(guan)(guan)(guan)子夾頭(tou)松開(kai),再(zai)將管(guan)(guan)(guan)子緩緩退出,防(fang)止碰傷(shang)螺(luo)紋(wen)(wen)。套(tao)(tao)(tao)螺(luo)紋(wen)(wen)的次數:管(guan)(guan)(guan)徑(jing)大于25mm的要分(fen)2次進行(xing),切(qie)不(bu)可(ke)一(yi)次套(tao)(tao)(tao)成(cheng),以免損(sun)壞板(ban)牙(ya)或(huo)(huo)產生(sheng)爛牙(ya)。螺(luo)紋(wen)(wen)加工(gong)(gong)機設有(you)管(guan)(guan)(guan)子切(qie)刀(dao)和內(nei)管(guan)(guan)(guan)口(kou)銑頭(tou),當(dang)管(guan)(guan)(guan)子被(bei)切(qie)刀(dao)切(qie)下后,在管(guan)(guan)(guan)口(kou)內(nei)常(chang)留有(you)一(yi)部分(fen)飛刺(ci), 這(zhe)時用(yong)內(nei)管(guan)(guan)(guan)口(kou)銑頭(tou)來處理(li)這(zhe)些毛刺(ci)。