總體(ti)來講,不銹鋼(gang)無縫(feng)鋼(gang)管超聲波探(tan)(tan)(tan)傷(shang)(shang)(shang)技術較為(wei)成熟,常(chang)見的(de)探(tan)(tan)(tan)傷(shang)(shang)(shang)方法主要包括接觸式(shi)探(tan)(tan)(tan)傷(shang)(shang)(shang)、水浸(jin)式(shi)探(tan)(tan)(tan)傷(shang)(shang)(shang)。其中水浸(jin)式(shi)探(tan)(tan)(tan)傷(shang)(shang)(shang)容易實現自動化(hua),檢測(ce)靈(ling)敏度及探(tan)(tan)(tan)傷(shang)(shang)(shang)效率均較高,因此,本書(shu)重點(dian)討論(lun)水浸(jin)式(shi)超聲探(tan)(tan)(tan)傷(shang)(shang)(shang)。

不銹鋼無縫鋼管水浸式探傷過程中,常見的檢測方法為垂直探傷法和斜角探傷法,其中垂直探傷法主要應用于大口徑厚壁不銹鋼管的無損檢測,當餓管壁厚達到直徑的20%以上時,采用垂直法較為合適。對于汽車發動機中采用的小直徑薄(bo)壁不銹(xiu)鋼管,斜角法顯然更為適用。

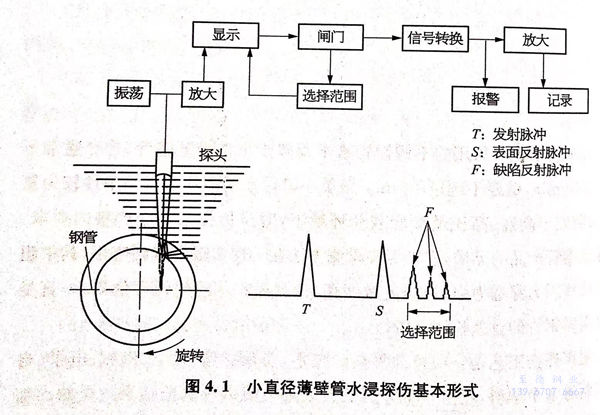

斜角法振傷(shang)(shang)主(zhu)要采用橫波探(tan)(tan)(tan)傷(shang)(shang)和(he)表面(mian)(mian)波探(tan)(tan)(tan)傷(shang)(shang),其中(zhong)橫波探(tan)(tan)(tan)傷(shang)(shang)可以檢(jian)測鋼管(guan)內外缺(que)(que)陷,而(er)表面(mian)(mian)波探(tan)(tan)(tan)傷(shang)(shang)主(zhu)要用來檢(jian)測鋼管(guan)表面(mian)(mian)的缺(que)(que)陷。圖4.1為小直(zhi)徑薄壁(bi)不銹鋼無縫鋼管(guan)超聲探(tan)(tan)(tan)傷(shang)(shang)的基(ji)本形式。

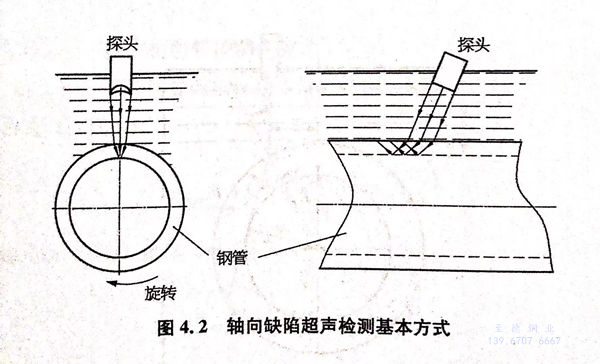

圖4.1中所給出(chu)的(de)基本(ben)形式為(wei)斜角(jiao)法探傷,所檢(jian)(jian)測(ce)(ce)的(de)鋼管(guan)(guan)缺陷(xian)通常以(yi)軸向傷為(wei)主(zhu),以(yi)該方(fang)法為(wei)基礎,為(wei)提高檢(jian)(jian)測(ce)(ce)的(de)準(zhun)確性,可采用多個(ge)探頭同時(shi)檢(jian)(jian)測(ce)(ce)。為(wei)實(shi)現(xian)鋼管(guan)(guan)內外壁(bi)的(de)軸向缺陷(xian)檢(jian)(jian)測(ce)(ce),通常需(xu)要如圖4.2所示(shi)的(de)檢(jian)(jian)測(ce)(ce)方(fang)式,為(wei)實(shi)現(xian)檢(jian)(jian)測(ce)(ce)速度與(yu)檢(jian)(jian)測(ce)(ce)準(zhun)確性的(de)提升,同樣(yang)可采用多個(ge)探頭同時(shi)檢(jian)(jian)測(ce)(ce)。

鑒于汽車(che)發(fa)動機用不銹鋼無(wu)縫管的(de)(de)高要求(qiu),其選用的(de)(de)小口徑薄壁不鋼無(wu)縫鋼管的(de)(de)題聲(sheng)探傷宜采(cai)用聚(ju)(ju)然方式(shi)檢(jian)測(ce)(ce)(ce)(ce),超聲(sheng)傳(chuan)播過程中,在聚(ju)(ju)焦(jiao)狀(zhuang)烈下(xia)可以盡可能實現檢(jian)測(ce)(ce)(ce)(ce)聲(sheng)能的(de)(de)集中,提(ti)(ti)高檢(jian)測(ce)(ce)(ce)(ce)靈(ling)敏度。一般情況下(xia),為(wei)保證檢(jian)測(ce)(ce)(ce)(ce)速度,采(cai)用線聚(ju)(ju)焦(jiao)檢(jian)測(ce)(ce)(ce)(ce)即可滿(man)足(zu)要求(qiu),當鋼管的(de)(de)檢(jian)測(ce)(ce)(ce)(ce)精度提(ti)(ti)出特(te)別要求(qiu)時,可采(cai)用點聚(ju)(ju)焦(jiao)方式(shi),此時檢(jian)測(ce)(ce)(ce)(ce)速度會有所降(jiang)低。

小(xiao)口(kou)徑(jing)薄(bo)壁不銹鋼管探(tan)傷過程中,無論(lun)軸(zhou)向缺陷或(huo)者周向缺陷的檢(jian)(jian)測(ce)(ce),在探(tan)傷儀器性(xing)能(neng)穩(wen)定(ding)的前提下,影(ying)響探(tan)傷靈敏度(du)的因素主(zhu)要包括四個方面(mian):①. 超聲探(tan)頭設計與加(jia)工(gong);②. 超聲探(tan)頭偏心(xin)距選擇(ze);③. 超聲聚焦聲透鏡設計;④. 檢(jian)(jian)測(ce)(ce)設備的穩(wen)定(ding)性(xing)。

上述影響因(yin)素中(zhong)(zhong),超(chao)聲(sheng)探頭的設計與加工是一項(xiang)專(zhuan)業性、技術性較強(qiang)的工作,涉及很多專(zhuan)業知(zhi)識,本書中(zhong)(zhong)不做(zuo)詳細討論,僅從(cong)滿(man)足(zu)探傷工藝要求的角度(du)對(dui)超(chao)聲(sheng)探頭的偏心距選擇及超(chao)聲(sheng)聚焦聲(sheng)透鏡設計加以(yi)分析。

一(yi)、軸向缺陷(xian)檢(jian)測的超(chao)聲探頭偏心(xin)距選擇(ze)

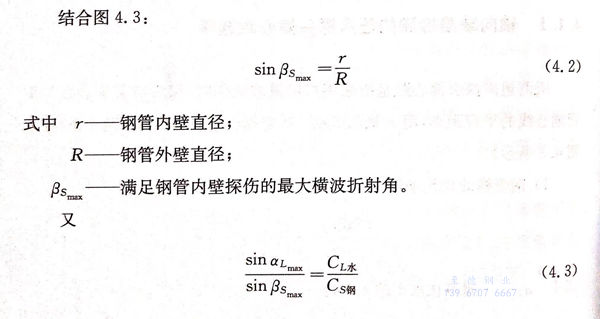

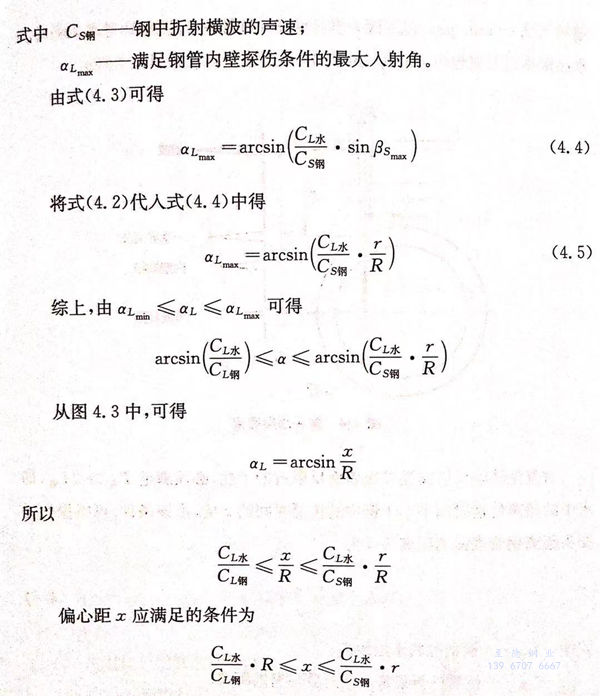

所謂超聲(sheng)(sheng)探(tan)頭(tou)(tou)偏心(xin)(xin)距是指采用折射橫波探(tan)傷時,探(tan)頭(tou)(tou)聲(sheng)(sheng)束中心(xin)(xin)線與鋼管輸心(xin)(xin)線的(de)平行距離,用工加以(yi)表示。確定偏心(xin)(xin)距應滿(man)足以(yi)下(xia)兩(liang)個條件(如圖4.3所示)。

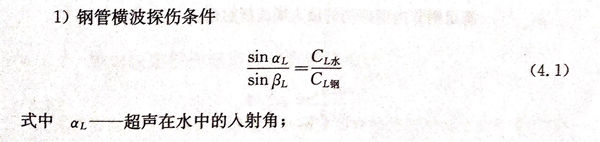

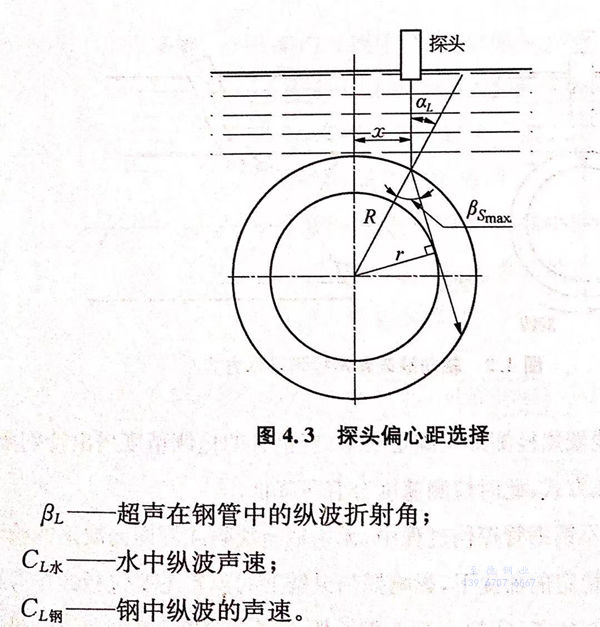

1. 鋼管橫波(bo)探傷條件(jian)

當超聲入射角滿足第一臨界角,即鋼中縱波折射角為90°時,所得到的入射角即為純橫波探傷條件下的最小入射角,用 αLmin 加以表示,探傷時選擇的入射角應滿足α≥αLmin,此時折射進鋼管內的超聲波變為橫波,折射角用βs加以表示。

2. 管內壁缺陷檢測條件

二、軸向缺陷探傷超聲聚(ju)焦聲透鏡設計

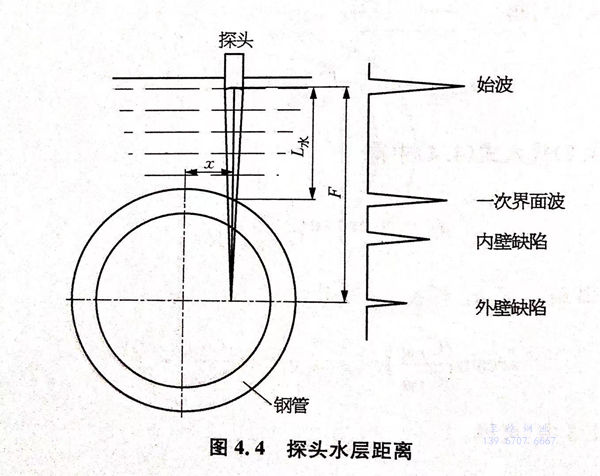

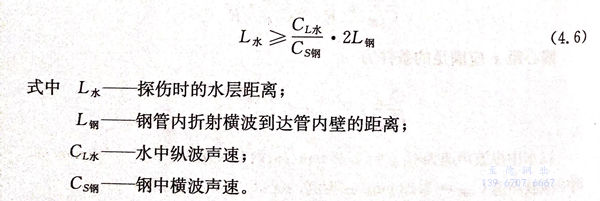

超(chao)聲探傷中(zhong)所應用的聲透鏡(jing)材料通常(chang)為環氧樹脂膠固(gu)化后形成,其聲速約(yue)為2.65mm/μs.超(chao)聲探頭聲透鏡(jing)設計過(guo)程(cheng)中(zhong),需要(yao)綜合考慮檢測時的水層距離(li)以及聚焦(jiao)聲透鏡(jing)的焦(jiao)距大小,水層距離(li)要(yao)求如(ru)圖(tu)4.4所示(shi)。

為避免缺陷反射波受二次表面反射波的干擾,必須滿足T水≥2T鋼,即水中的超聲傳播時間不小于鋼中的傳播時間的2倍,由該條件,可得探傷時探頭距離鋼管表面的距離條件為:

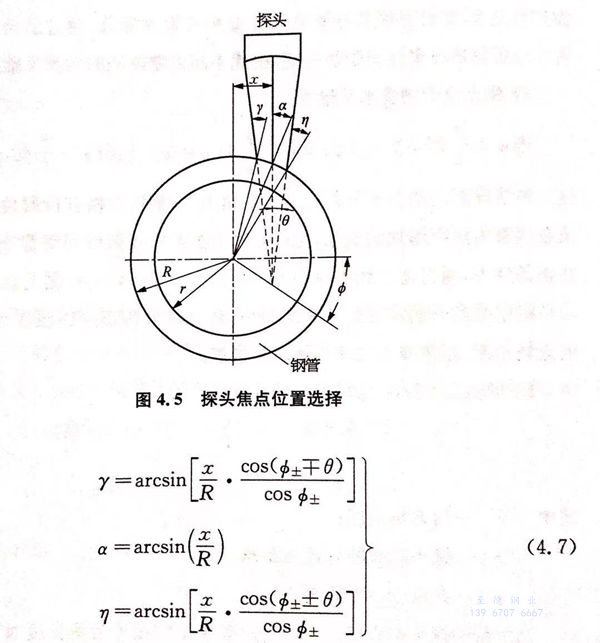

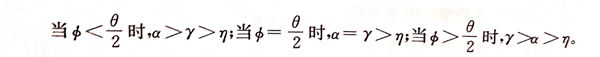

為(wei)兼顧鋼管(guan)內(nei)外壁缺陷,不銹鋼無縫(feng)鋼管(guan)斜角法超(chao)聲探傷時,聚焦聲透鏡的(de)焦點(dian)通常在鋼管(guan)水(shui)平軸面上較為(wei)合適,接下(xia)來(lai)分析焦點(dian)位于(yu)鋼管(guan)水(shui)平軸面上方(fang)、水(shui)平軸面上、水(shui)平軸面下(xia)方(fang)的(de)具體區(qu)別(bie),如圖4.5所示。

1. 焦點位于鋼管水平軸面

由式(4.7)可(ke)以推出,當焦點恰好位(wei)于鋼(gang)管水(shui)平軸面(mian)上時,φ=0,此(ci)時γ=η<a,表示左右兩側聲(sheng)束人(ren)射(she)角(jiao)相(xiang)等(deng)且小(xiao)于中間聲(sheng)束入射(she)角(jiao),γ、n均與探頭半聚焦角(jiao)0的(de)大(da)小(xiao)有關。在該條件下,左右兩側聲(sheng)束人(ren)射(she)角(jiao)對稱分布(bu),可(ke)兼顧鋼(gang)管內(nei)、外壁的(de)缺陷檢測,是探傷的(de)理想(xiang)狀態。

2. 焦點位(wei)于鋼管水平軸面以上

這三種情況(kuang)都出現折射橫波(bo)快(kuai)速(su)向中(zhong)(zhong)心集中(zhong)(zhong)的現象,反(fan)射到(dao)外(wai)(wai)壁(bi)(bi)的檢(jian)測橫波(bo)面積較大,導(dao)致(zhi)對鋼管外(wai)(wai)壁(bi)(bi)缺陷(xian)的檢(jian)測靈敏度(du)降低,通過適當調整探(tan)頭,可實(shi)現折射橫波(bo)聚焦到(dao)鋼管內壁(bi)(bi),由此提高內壁(bi)(bi)缺陷(xian)的檢(jian)測靈敏度(du)。

3. 焦點位(wei)于(yu)鋼管水平(ping)軸面(mian)以下

這三種(zhong)情況都(dou)出現(xian)左側折(zhe)(zhe)射橫波(bo)折(zhe)(zhe)射角大,右側折(zhe)(zhe)射橫波(bo)折(zhe)(zhe)射角小(xiao),引起橫波(bo)在鋼(gang)管內焦距(ju)增加的現(xian)象,可以(yi)將管內折(zhe)(zhe)射橫波(bo)聚焦到(dao)鋼(gang)管外(wai)壁。因(yin)此,在該條(tiao)件(jian)下,通過適調整探頭可提(ti)高鋼(gang)管外(wai)壁缺(que)陷的檢測靈敏(min)度。

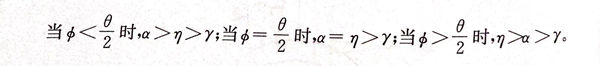

確定檢測時的水層距(ju)離及焦距(ju)后,還(huan)必須(xu)分析超聲縱波(bo)(bo)在水中傳(chuan)播時的近場(chang)長(chang)度,超聲波(bo)(bo)無(wu)法(fa)在近場(chang)以外聚(ju)焦。

以圓形晶片為(wei)例,近(jin)場長度的計(ji)算公式為(wei):

當所需的(de)(de)探頭透鏡焦距超出一定頻率下的(de)(de)超聲近場(chang)長度時(shi),可(ke)通過改變探頭晶片的(de)(de)大小或者改變探頭頻率滿足聚焦要求。

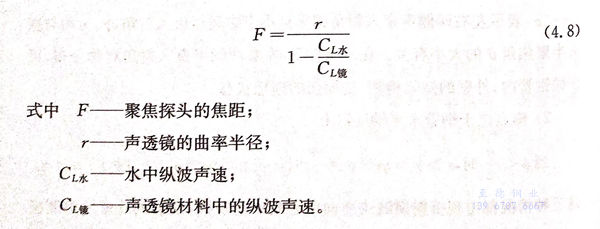

需要注意的(de)是,探頭焦距與(yu)透(tou)鏡晶片的(de)曲率半徑并不是一回事,兩者之間(jian)的(de)關系如(ru)圖4.6所示,探頭焦距與(yu)透(tou)鏡曲率半徑之間(jian)的(de)關系可(ke)用下式表示:

以超聲(sheng)傳播介質(zhi)是水、透鏡(jing)材料(liao)是環氧(yang)樹脂為(wei)例(li),聲(sheng)透鏡(jing)曲率半徑與探頭焦(jiao)距之間的關系(xi)為(wei)r≈0.45F。

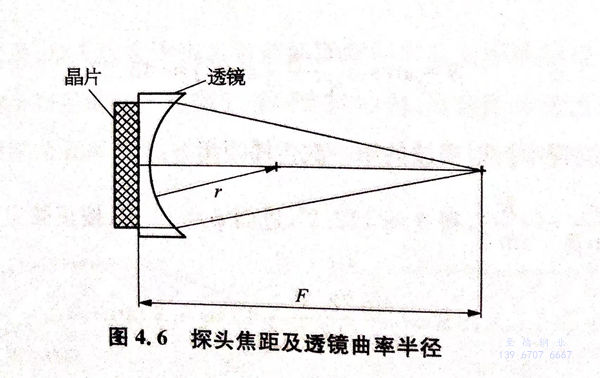

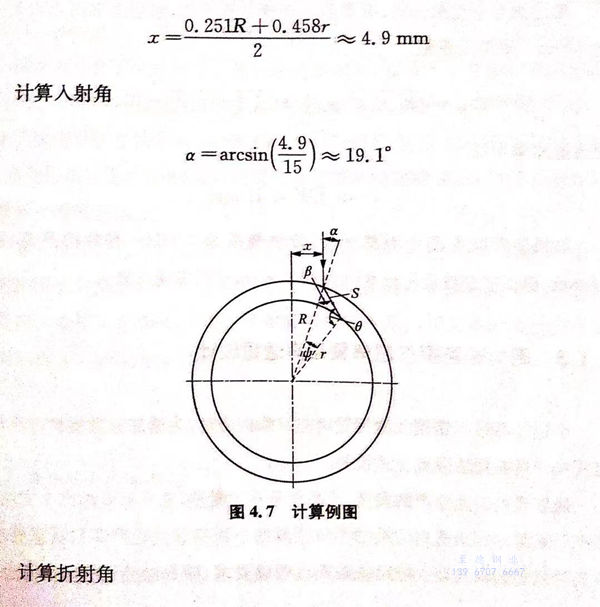

以 Φ 30×2mm不銹鋼無縫鋼管為(wei)例(li),具體(ti)分析如何確定(ding)探頭焦距、聲透鏡曲率半(ban)徑、檢(jian)測偏心距,如圖4.7所示。其(qi)中偏心距χ為(wei)

如(ru)果超聲探(tan)頭(tou)晶片為圓盤狀,檢(jian)測(ce)頻率為5MHz,有效檢(jian)測(ce)直徑(jing)為Φ8mm,則水(shui)中縱波(bo)近場長度約為42.5mm,可以實現(xian)聚焦。

三、周(zhou)向(xiang)缺險探傷超聲聚焦聲透(tou)鏡設計(ji)

小(xiao)口(kou)徑薄(bo)壁不銹鋼無縫鋼管周向缺(que)陷探傷時,為(wei)增(zeng)加(jia)有效檢測的聲能,可(ke)同(tong)樣采用(yong)斜角法(fa)聚焦方(fang)式檢測。

隨著現代工業生(sheng)產(chan)的(de)(de)發(fa)展,產(chan)品競爭日益激烈,幾乎所(suo)有的(de)(de)汽車(che)發(fa)動(dong)機(ji)生(sheng)產(chan)廠家都對發(fa)動(dong)機(ji)內應(ying)用的(de)(de)小(xiao)口(kou)徑(jing)薄壁不(bu)銹鋼(gang)管提(ti)(ti)出(chu)嚴苛(ke)的(de)(de)質量要(yao)求,不(bu)光對鋼(gang)管的(de)(de)軸向最小(xiao)檢出(chu)缺陷(xian)提(ti)(ti)出(chu)明確要(yao)求,對周(zhou)向最小(xiao)檢出(chu)缺陷(xian)也提(ti)(ti)

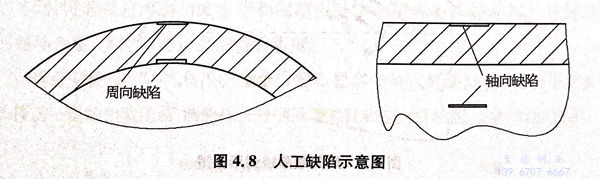

出了嚴苛(ke)的要求,很大程度上遠超目前的國家標(biao)準甚至軍隊標(biao)準。譬如德國博世公(gong)司(si)對小口徑薄壁不銹(xiu)鋼無縫鋼管(guan)的軸向、周向最小檢出缺陷都要求達到(dao)人工缺陷2mm×0.15mm×0.15mm(長×寬(kuan)×深),如圖4.8所示。

小口徑(jing)薄壁不銹鋼無縫鋼管周向缺(que)陷檢(jian)測(ce)時(shi)所(suo)碰到的技術工(gong)藝問題與軸向缺(que)陷檢(jian)測(ce)基本相同,但因鋼管中折(zhe)射橫波的傳播途徑(jing)不同,探頭聲透鏡的設(she)計方法也就(jiu)不一樣(yang),以下(xia)具(ju)體(ti)分析(xi)。

聚焦探(tan)頭(tou)(tou)焦點或(huo)焦線位于鋼(gang)管(guan)垂直軸面上,如圖4.2所(suo)示。采用(yong)斜角法檢測(ce)時,為(wei)獲得(de)折射橫波,根據式(4.1),必(bi)須滿足第(di)一臨界角條件,受不銹鋼(gang)無縫鋼(gang)管(guan)壁厚(hou)的(de)影響(xiang),在管(guan)壁較薄的(de)情況下,應(ying)適當增加聲束(shu)的(de)入射角,避免探(tan)傷(shang)盲(mang)區的(de)影響(xiang),此(ci)外還可以通過提(ti)高檢測(ce)頻率,優(you)化探(tan)頭(tou)(tou)設計等(deng)手段(duan)減(jian)小檢測(ce)盲(mang)區。

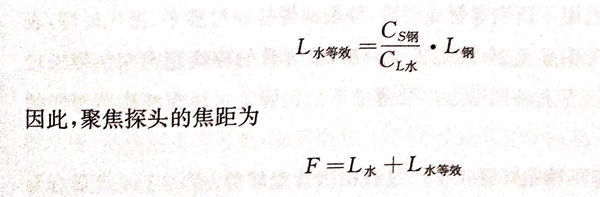

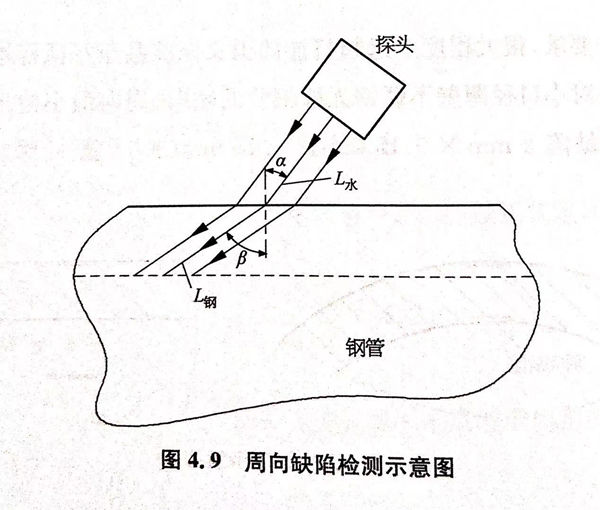

探頭(tou)焦(jiao)(jiao)距的選定,應以焦(jiao)(jiao)點落在(zai)被(bei)檢鋼管(guan)內(nei)壁為(wei)(wei)佳。計算焦(jiao)(jiao)距時,除考慮(lv)水(shui)層厚度對探傷(shang)信號的影(ying)響外,還(huan)應考慮(lv)折射(she)(she)橫波在(zai)鋼管(guan)內(nei)傳(chuan)播(bo)的等(deng)效(xiao)水(shui)距離。如圖(tu)4.9所示,聲(sheng)束在(zai)水(shui)中傳(chuan)播(bo)距離為(wei)(wei)L*,折射(she)(she)橫波在(zai)鋼管(guan)中的傳(chuan)播(bo)距離為(wei)(wei)L常,則(ze)等(deng)效(xiao)水(shui)距離為(wei)(wei)

探(tan)頭聲(sheng)透(tou)鏡的曲率半徑設計按照式8 即(ji)可。