影響不銹鋼因科著色法的因素主要有以下幾點:

1. 材料(liao)成分與著色關系

著色用不銹鋼基體化學成分是含鉻13%~18%,含鎳約12%,含鐵>50%,含錳約10%,含碳約0.12%,含硅約2%。常用不銹鋼中18-8型奧(ao)氏體不銹鋼是最適合的著色材料,能得到令人滿意的彩色外觀。因其在著色溶液中較耐腐蝕,故可得到鮮艷的色彩。鐵素體不銹鋼由于在著色溶液中增加了腐蝕傾向,得到的色彩不如奧氏體不銹鋼鮮艷、光彩奪目。低鉻高碳馬氏體不銹鋼由于其耐蝕性更差,只能得到灰暗的或黑色的表面。當鐵合金中鉻含量達到12.5%(原子)時,其電位由原來的-0.56V躍變為0.20V,當含量高達25%(原子)時,電位還會有新的躍變,因此,不銹鋼的含鉻量最少是13%,如Cr13不銹鋼。

2. 材料加工狀(zhuang)態與著色(se)關(guan)系

當不銹鋼經過(guo)冷(leng)加工(gong)變(bian)形后(如彎曲、拉拔深沖、冷(leng)軋等),表面晶格的(de)(de)完(wan)整性(xing)發生破(po)壞,使形成的(de)(de)著色(se)(se)(se)膜不均勻,色(se)(se)(se)澤(ze)紊亂,冷(leng)加工(gong)后的(de)(de)耐蝕性(xing)也下降,形成的(de)(de)著色(se)(se)(se)膜失(shi)去原(yuan)有光澤(ze)。但(dan)這些可以通過(guo)一定溫度的(de)(de)退火處理(li),可恢復原(yuan)來的(de)(de)顯微組(zu)織,仍能(neng)得(de)到良好的(de)(de)彩色(se)(se)(se)膜。

3. 前處理(li)對著色的影響(xiang)

①. 拋光(guang)

可用(yong)機械(xie)拋(pao)(pao)光(guang)(guang)、化(hua)學(xue)(xue)拋(pao)(pao)光(guang)(guang)或電化(hua)學(xue)(xue)拋(pao)(pao)光(guang)(guang),要(yao)求表(biao)(biao)面(mian)光(guang)(guang)潔度一(yi)致,避免造成(cheng)色差,最好達到鏡面(mian)光(guang)(guang)亮,可得最鮮艷均勻的(de)(de)(de)色彩。不(bu)(bu)銹鋼機械(xie)拋(pao)(pao)光(guang)(guang)后立即進行著(zhu)色處理,若拋(pao)(pao)光(guang)(guang)后在(zai)空氣中放置一(yi)段(duan)時間,外表(biao)(biao)面(mian)會形成(cheng)一(yi)層氧化(hua)膜,與著(zhu)色膜的(de)(de)(de)結構(gou)不(bu)(bu)同,其厚度在(zai)1.0~10.0nm之(zhi)間,有(you)一(yi)定的(de)(de)(de)耐蝕性(xing),在(zai)著(zhu)色液中不(bu)(bu)易除去,因而(er)影響新(xin)的(de)(de)(de)著(zhu)色膜的(de)(de)(de)形成(cheng),使著(zhu)色時間延長(chang),使著(zhu)色后形成(cheng)的(de)(de)(de)色澤(ze)變深變暗。電化(hua)學(xue)(xue)拋(pao)(pao)光(guang)(guang)也能(neng)使不(bu)(bu)銹鋼表(biao)(biao)面(mian)形成(cheng)鈍化(hua)膜,如不(bu)(bu)除去鈍化(hua)膜,能(neng)使著(zhu)色速(su)率變慢,但電拋(pao)(pao)光(guang)(guang)形成(cheng)均勻平(ping)整的(de)(de)(de)表(biao)(biao)面(mian),使色澤(ze)光(guang)(guang)亮,均勻性(xing)改善。

②. 活化

凡是能使不(bu)銹(xiu)鋼基(ji)體(ti)表面(mian)(mian)(mian)活(huo)(huo)化(hua)的(de)(de)因素,均可(ke)加速(su)著(zhu)(zhu)色過(guo)程。一切(qie)自然形成(cheng)的(de)(de)肉(rou)眼不(bu)可(ke)見(jian)的(de)(de)氧化(hua)膜(mo)(mo),是著(zhu)(zhu)色的(de)(de)大(da)敵,是著(zhu)(zhu)色成(cheng)敗的(de)(de)隱患(huan),在著(zhu)(zhu)色前應該去除。為(wei)了消除不(bu)銹(xiu)鋼表面(mian)(mian)(mian)的(de)(de)鈍化(hua)膜(mo)(mo),獲(huo)得新(xin)鮮表面(mian)(mian)(mian),活(huo)(huo)化(hua)程度應恰(qia)當,以出(chu)現小氣泡后10~15秒為(wei)宜(yi)。若活(huo)(huo)化(hua)不(bu)足,著(zhu)(zhu)色的(de)(de)起(qi)色電位時間延長(chang),并出(chu)現顏色不(bu)容易控(kong)制,若活(huo)(huo)化(hua)過(guo)度,表面(mian)(mian)(mian)發生(sheng)過(guo)浸(jin)蝕(shi),使著(zhu)(zhu)色膜(mo)(mo)變得暗(an)淡無光。活(huo)(huo)化(hua)用(yong)強酸腐蝕(shi)的(de)(de)方法(fa)會造成(cheng)表面(mian)(mian)(mian)腐蝕(shi)活(huo)(huo)化(hua),影響著(zhu)(zhu)色后色澤的(de)(de)鮮艷性。用(yong)下面(mian)(mian)(mian)兩種方法(fa)處理,能得到(dao)較好的(de)(de)結果。

電(dian)解活化(hua):a.磷(lin)酸(H3PO4)10%,陽極(ji)電(dian)流密度1A/d㎡2,溫度室溫,時間3~5min,陰極(ji)鉛(qian)板(ban);b.硫酸(H2SO4)10%,陽極(ji)電(dian)流密度5A/d㎡, 溫度 室溫,時間5min,陰極(ji)鉛(qian)板(ban)。

化學活化:硫酸(suan)(suan)(H2SO4)10%(體(ti)積分數),鹽酸(suan)(suan)(HC1)10%(體(ti)積分數),余為水(shui),溫度室溫,時(shi)間(jian)5~10min.出現(xian)小(xiao)氣泡10~15秒。

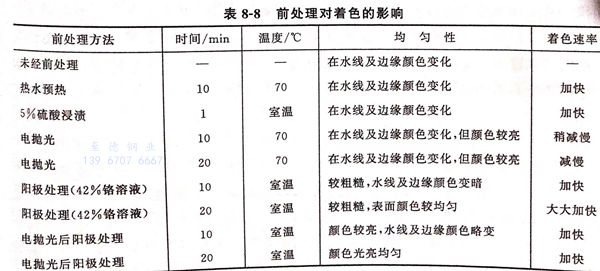

③. 前處理對著色的(de)影響,見表8-8。

從(cong)表8-8可(ke)知,不銹鋼著(zhu)色工(gong)藝中前處(chu)理(li)影響著(zhu)色速率、表面(mian)顏(yan)色的(de)均勻性(xing)。電拋光配合陽極處(chu)理(li)的(de)方法可(ke)得到滿意的(de)膜層(ceng)。

4. 著色液(ye)濃度對著色的影響

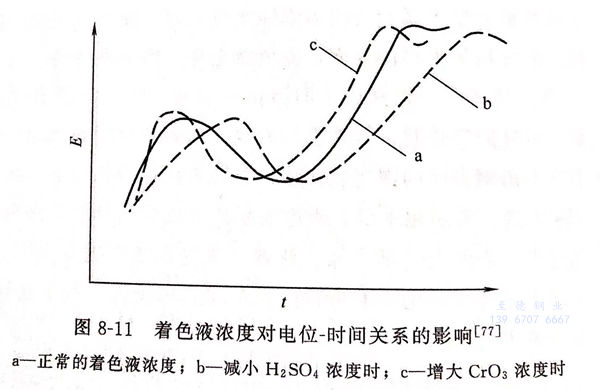

著色液濃度對電(dian)位-時間關(guan)系(xi)的影響見圖8-11。

①. 為正常(chang)的著色液濃度。

②. 當鉻酐濃度不變(CrO3 250g/L),減少硫酸濃度(H2SO4<490g/L),曲線右移,起色電位推遲,所需顏色的時間推遲,彩色膜的色差較明顯。

③. 當硫酸濃度不變(H2SO4 490g/L),增大鉻酐濃度(CrO3>250g/L),電極電位-時間曲線左移。由于鉻酐濃度增加,加速彩色膜的形成,縮短到達所需顏色的時間。但若鉻酐濃度過高,會使化學著色的顏色變得難以控制,在獲得深色彩時,色澤不夠光亮。

5. 著(zhu)色(se)液(ye)溫度對化學著(zhu)色(se)的影(ying)響

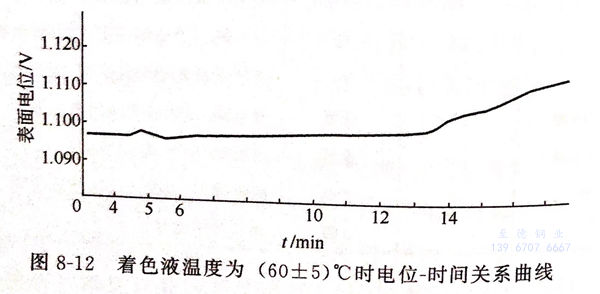

隨著(zhu)著(zhu)色(se)液溫度(du)的(de)(de)升高,離子的(de)(de)擴散速率加(jia)快(kuai),從而(er)加(jia)速著(zhu)色(se)的(de)(de)形成(cheng)。但著(zhu)色(se)液溫度(du)過高,如在90℃以上(shang),會使溶液中的(de)(de)水分(fen)蒸發,改變著(zhu)色(se)液的(de)(de)成(cheng)分(fen)。著(zhu)色(se)液溫度(du)過低(di),如在70℃以下,會明顯降低(di)著(zhu)色(se)膜的(de)(de)形成(cheng)速率。見圖(tu)8-12,當著(zhu)色(se)液溫度(du)為(60±5)℃,著(zhu)色(se)起色(se)點推遲,使著(zhu)色(se)膜的(de)(de)色(se)彩不均勻。

6. 著(zhu)色液(ye)均勻(yun)性(xing)的影(ying)響

各種不(bu)(bu)銹鋼的(de)(de)(de)(de)電化(hua)學性(xing)能不(bu)(bu)一(yi)致、著(zhu)(zhu)(zhu)色(se)(se)(se)液溫度的(de)(de)(de)(de)波(bo)動(dong)、著(zhu)(zhu)(zhu)色(se)(se)(se)液濃度的(de)(de)(de)(de)變化(hua)、著(zhu)(zhu)(zhu)色(se)(se)(se)時間(jian)的(de)(de)(de)(de)長短不(bu)(bu)一(yi),所有(you)這(zhe)些不(bu)(bu)均勻(yun)性(xing),都對(dui)(dui)著(zhu)(zhu)(zhu)色(se)(se)(se)色(se)(se)(se)彩有(you)影響。特別是(shi)溫度和時間(jian),稍(shao)有(you)變化(hua),色(se)(se)(se)彩隨之變化(hua),這(zhe)就是(shi)國內在不(bu)(bu)銹鋼著(zhu)(zhu)(zhu)色(se)(se)(se)普遍(bian)存在的(de)(de)(de)(de)待解(jie)難題,也(ye)是(shi)因科(ke)工藝(yi)專利中對(dui)(dui)外絕對(dui)(dui)保密的(de)(de)(de)(de)關鍵。著(zhu)(zhu)(zhu)色(se)(se)(se)液的(de)(de)(de)(de)成分(fen)(fen)和溫度的(de)(de)(de)(de)不(bu)(bu)均勻(yun)是(shi)隨著(zhu)(zhu)(zhu)著(zhu)(zhu)(zhu)色(se)(se)(se)的(de)(de)(de)(de)進(jin)行而造成著(zhu)(zhu)(zhu)色(se)(se)(se)液溫度和成分(fen)(fen)的(de)(de)(de)(de)變化(hua)。必須加強攪(jiao)拌(ban),及時調整(zheng)補(bu)充著(zhu)(zhu)(zhu)色(se)(se)(se)液成分(fen)(fen)。攪(jiao)拌(ban)使(shi)著(zhu)(zhu)(zhu)色(se)(se)(se)膜(mo)的(de)(de)(de)(de)色(se)(se)(se)彩明顯優于不(bu)(bu)攪(jiao)拌(ban)的(de)(de)(de)(de)著(zhu)(zhu)(zhu)色(se)(se)(se)膜(mo)。

7. 添加劑對看色的(de)影響(xiang)

①. 氯化鈉(NaCl): 氯化鈉可明顯提高著色速率,可縮短(duan)5~10min,但(dan)著色過程中(zhong)會發(fa)生強(qiang)烈的刺激性氯氣味。

②. 碳酸錳(MnCO3): 可使著色速率加快,著巧克力色和金黃色的時間可縮短5~8min,且無刺激性氣味。

③. 鉬(mu)酸銨: 加入(ru)硬化處理(li)液可明顯提高著色(se)層的光亮度。

8. 后處理對著色膜的影(ying)響

后(hou)(hou)處理是在不銹鋼(gang)著色后(hou)(hou)填充氧(yang)化(hua)膜(mo)空(kong)隙,加固氧(yang)化(hua)膜(mo)以提高膜(mo)的耐磨性、耐蝕性和耐污性。

后處(chu)(chu)理(li)方法(fa)有熱(re)水封閉、化(hua)學封閉、電解固(gu)膜處(chu)(chu)理(li)、水玻(bo)璃(li)封閉等方法(fa)。熱(re)水封閉、化(hua)學封閉和(he)水玻(bo)璃(li)封閉對表(biao)面顏(yan)色(se)的影響不大,電解固(gu)膜處(chu)(chu)理(li)會改變表(biao)面顏(yan)色(se)。

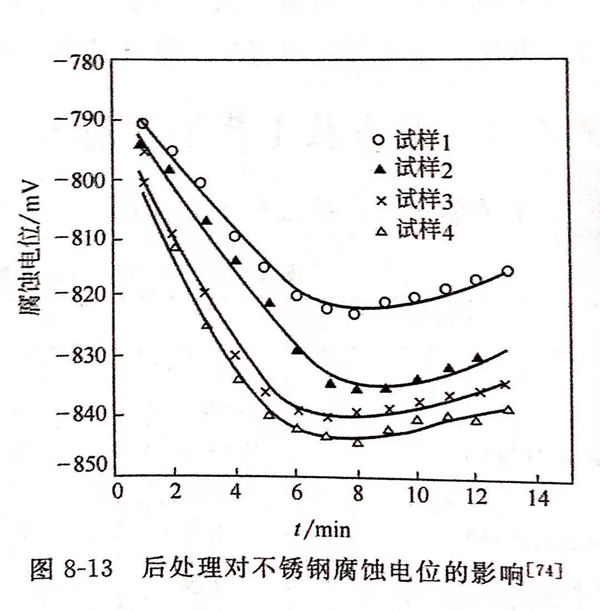

后處理(li)對(dui)著色表面耐(nai)蝕(shi)(shi)性的(de)影響見圖8-13。在0.2mol/L鹽酸溶液中,測定(ding)下列(lie)4種試樣的(de)腐蝕(shi)(shi)電位,以評定(ding)其耐(nai)蝕(shi)(shi)性。

試樣1僅進行機械拋光不著色。

試樣2著巧克力色,但未后處理。

試樣3著巧克力色,化學封閉。

試樣4著巧克力色,再(zai)電(dian)解固(gu)膜處理。

由(you)圖(tu)8-13可見,試(shi)(shi)(shi)樣(yang)1的(de)電(dian)位(wei)(wei)(wei)最(zui)低,腐(fu)(fu)蝕最(zui)嚴重。試(shi)(shi)(shi)樣(yang)3的(de)腐(fu)(fu)蝕電(dian)位(wei)(wei)(wei)高(gao)于(yu)試(shi)(shi)(shi)樣(yang)2,試(shi)(shi)(shi)樣(yang)4的(de)腐(fu)(fu)蝕電(dian)位(wei)(wei)(wei)高(gao)于(yu)試(shi)(shi)(shi)樣(yang)3。試(shi)(shi)(shi)樣(yang)4著(zhu)色(se)膜(mo)(mo)經電(dian)解固膜(mo)(mo)后,具有(you)最(zui)佳的(de)耐(nai)蝕性,其表面形成尖晶(jing)石(shi)結構(gou)的(de)鉻氧化(hua)物,填充(chong)了多孔的(de)著(zhu)色(se)膜(mo)(mo),使氧化(hua)膜(mo)(mo)變得(de)致密(mi)、增厚和(he)硬(ying)化(hua)。

9. 國(guo)內對因科工(gong)藝研究(jiu)的(de)進展

上海(hai)鋼鐵研究(jiu)所孫奇、顧小青在(zai)實驗室的(de)基礎上,參考(kao)日(ri)本專(zhuan)利,結合工作經驗,用實驗室常規儀器來精確地控制色(se)彩,取得色(se)彩重(zhong)現性(xing)好、色(se)彩基本無差異、成(cheng)材(cai)率達到99.5%的(de)可喜(xi)成(cheng)就,為不銹鋼的(de)研究(jiu)打下(xia)基礎。其實例如下(xia)。

①. 熱軋 415mm 304不銹鋼(gang)管材,經固溶熱處理105℃×15min,酸洗,機械拋光后在70~75℃溫度下,14~22min得到光亮度好、均勻性一致、重現性好的藍色、金黃色、紅色和綠色的彩鋼管。

②. 熱軋 2mm板材 75mm×180mm 1Cr18Ni9 不銹鋼,經研(yan)磨,機械拋(pao)光后在70~75℃,在12~25min時(shi)間內獲得光亮度好、均勻度一(yi)致(zhi)或較致(zhi)、重現(xian)性好的藍、金、綠(lv)、紅等色。

③冷軋鋼板(ban),尺(chi)寸(110~220mm)×0.4mm 1Cr18Ni9 不銹鋼在76℃時,獲(huo)得光亮度較好,均勻度一致,重(zhong)現性好的灰、藍、金黃(huang)、紅、綠諸(zhu)色。