焊接接頭是指整個焊接區,包括:①. 結合區,即焊縫金屬(WM);②. 熱影響區(HAZ),鄰近焊縫區域的母材金屬受焊接熱傳導,引起組織和性能發生變化的區域;③. 熔合區(在合線附近),即焊縫和熱影響區的交界處。

焊縫金屬(WM)是焊接填充材料(如焊條)和部分母材在電弧等熱源作用下熔化、凝固后形成的,是鑄態樹枝狀結晶,與母材(軋制或鍛造)的比較均勻、細小,方向性不明顯的組織不同,故其性能有明顯的差別。此外由于焊接熔池的瞬時特點,冶金反應是不平衡、不均勻的,容易發生合金元素的氧化(燒損),焊縫金屬增碳,增硫、磷現象,以及形成夾渣、氣孔、裂紋等缺陷會影響到焊縫金屬的力學性能和腐蝕性能。在一定的工藝條件下,焊縫金屬的質量主要取決于焊接材料的質量。而電(dian)阻焊不需填加焊材,其焊縫的組織和性能主要取決于母材和焊接工藝。

如前所述,熱影響區(HAZ),是焊接過程緊鄰焊縫,受焊接熱過程影響,發生了組織和性能變化的母材部分。不言而喻,熱影響區的上限溫度是母材的熔點溫度,而下限溫度和距焊縫熔合線的距離有關,是不確定的,因為不同鋼種受焊接加熱的影響,其組織和性能發生變化的溫度是不同的。而且隨著焊接工藝參數的變化,被焊工件的斷面尺寸的不同,熱傳導不同,熱影響區下限溫度距焊縫熔合線的距離可能是幾個毫米或十幾個毫米,例如奧(ao)氏體不銹鋼通常發生 Cr23C6碳化物析出,引起晶間(jian)腐蝕和σ相形成的溫度大約650℃和450℃。因此焊接接頭在焊接時達到至少450℃以上的母材部分屬于熱影響區。而鐵素體-奧氏體雙相(xiang)不銹(xiu)鋼在280℃時即會發生α'的析出,并發生脆化,因此母材在焊接時達到這一溫度以上的范圍可視為熱影響區。熱影響區是焊接接頭的重要組成部分,熱影響區緊鄰焊縫在1300℃以上的部分晶粒長大,局部晶界熔化,以及450~850℃范圍Cr23C6、Cr7C3,σ轉變等是引起力學性能下降,耐蝕性能降低,常常是焊接結構損壞、失效以至報廢的主要原因。熱影響區的組織和性能的變化,主要是母材本身的問題,而與焊接材料關系不大。要改善熱影響區的性能,應通過調整母材的成分和組織來實現,例如奧氏體不銹鋼添加鈮和鈦或降低母材的碳含量,使碳含量≤0.03%,可以防止熱影響區的晶間腐蝕傾向。

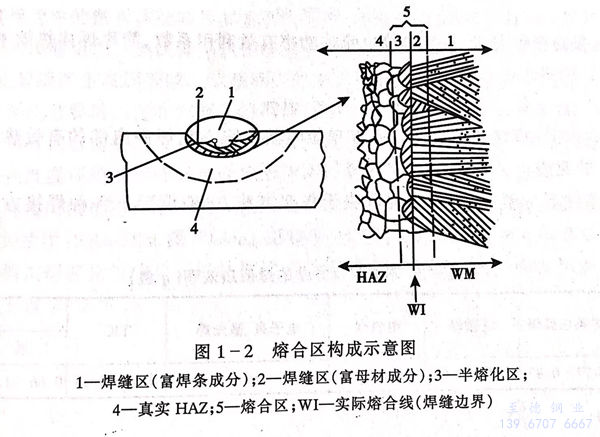

熔合(he)區(qu)(qu)(熔合(he)線附(fu)近),是焊(han)縫(feng)和(he)母材(cai)熱(re)影響區(qu)(qu)交界處。實際上它(ta)是具有一(yi)定尺寸的從焊(han)縫(feng)到熱(re)影響區(qu)(qu)的過(guo)渡區(qu)(qu)。如圖1-2所示過(guo)渡區(qu)(qu)是由2、3兩部分(fen)(fen)即不完(wan)全混合(he)區(qu)(qu)和(he)半熔化(hua)區(qu)(qu)組成。熔合(he)區(qu)(qu)的最大的特(te)征是具有明顯(xian)(xian)的化(hua)學(xue)(xue)成分(fen)(fen)不均勻性(xing)(xing),從而引起組織不均勻性(xing)(xing),而且(qie)填充(chong)金屬和(he)母材(cai)成分(fen)(fen)的差別越大,熔合(he)區(qu)(qu)的成分(fen)(fen)和(he)組織的不均勻性(xing)(xing)越明顯(xian)(xian),以致給焊(han)接(jie)(jie)接(jie)(jie)頭(tou)的力學(xue)(xue)性(xing)(xing)能(neng)、耐腐蝕性(xing)(xing)能(neng)帶來(lai)重大影響。熔合(he)區(qu)(qu)常常成為焊(han)接(jie)(jie)接(jie)(jie)頭(tou)最薄(bo)弱(ruo)的環節,脆(cui)性(xing)(xing)斷(duan)裂、焊(han)接(jie)(jie)裂紋(wen)都容易在這一(yi)部位發生和(he)發展。

焊(han)(han)接(jie)接(jie)頭的性能(neng),通常應(ying)包(bao)括焊(han)(han)縫、熔合(he)區(qu)、熱影響區(qu)三部分的性能(neng),在檢驗焊(han)(han)接(jie)接(jie)頭的力學性能(neng)時常常需要單獨(du)測試焊(han)(han)縫、熔合(he)區(qu)和熱影響區(qu)的性能(neng)。