高合(he)(he)(he)金(jin)鋼、鎳基耐熱合(he)(he)(he)金(jin)、鑄態鉬合(he)(he)(he)金(jin)、燒結鉬鋯合(he)(he)(he)金(jin)和(he)難熔(rong)金(jin)屬(shu)(shu)等都屬(shu)(shu)于低(di)塑(su)性難變形材(cai)(cai)料(liao)(liao),在(zai)大多數情況(kuang)下,甚(shen)至在(zai)采(cai)用擠(ji)(ji)壓工藝加工時(shi),也(ye)顯得可塑(su)性不(bu)足。在(zai)擠(ji)(ji)壓這類材(cai)(cai)料(liao)(liao)時(shi),金(jin)屬(shu)(shu)的連續性容易遭到破壞。由于引起金(jin)屬(shu)(shu)層(ceng)(ceng)不(bu)均(jun)(jun)勻的流(liu)動(dong)而產(chan)生的拉伸應力,同(tong)時(shi)金(jin)屬(shu)(shu)與(yu)模具接觸層(ceng)(ceng)的溫度比(bi)較低(di),擠(ji)(ji)壓模與(yu)擠(ji)(ji)壓芯棒的間隙分布相對(dui)于空心(xin)坯壁厚(hou)的不(bu)對(dui)稱(cheng),導致金(jin)屬(shu)(shu)流(liu)動(dong)不(bu)對(dui)稱(cheng)。金(jin)屬(shu)(shu)流(liu)動(dong)最不(bu)均(jun)(jun)勻的位置是擠(ji)(ji)壓管(guan)的內(nei)外(wai)表面,因此,在(zai)擠(ji)(ji)壓管(guan)內(nei)表面產(chan)生缺陷的可能性最大,而外(wai)表面則有材(cai)(cai)料(liao)(liao)連續性被破壞的危險。

一、提高材料可塑(su)性(xing)

材料(liao)的(de)可(ke)(ke)塑性降低(di),導致(zhi)擠(ji)壓(ya)鋼(gang)管表(biao)面(mian)產生缺陷(xian)的(de)可(ke)(ke)能性增加。坯料(liao)表(biao)面(mian)的(de)接(jie)觸摩擦不均勻,引起鋼(gang)管圓周金屬流動(dong)的(de)不均勻。為了防止擠(ji)壓(ya)制(zhi)品產生缺陷(xian),均勻地(di)涂敷玻璃潤滑(hua)劑顯得十分重要(yao)。除此之外,對于低(di)塑性難變(bian)形材料(liao)的(de)擠(ji)壓(ya),還可(ke)(ke)以采取以下(xia)工藝措施來提(ti)高材料(liao)的(de)可(ke)(ke)塑性,防止擠(ji)壓(ya)材料(liao)連(lian)續性的(de)破壞(huai):

1. 包(bao)(bao)塑(su)性包(bao)(bao)套

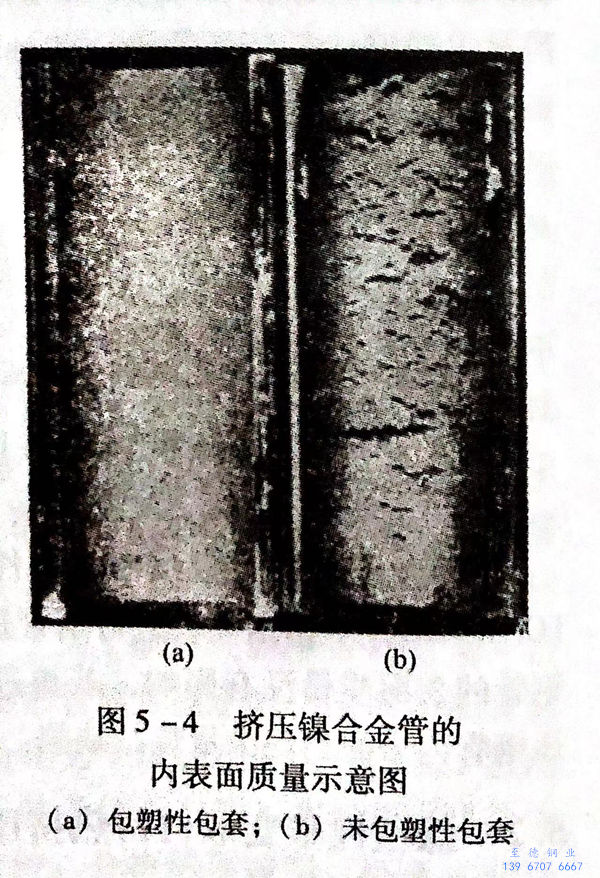

在(zai)(zai)坯料的內表面(mian)上(shang)包(bao)(bao)(bao)(bao)一層塑(su)性金屬,從而在(zai)(zai)擠壓(ya)(ya)變形時,在(zai)(zai)塑(su)性包(bao)(bao)(bao)(bao)套(tao)內承受(shou)著(zhu)最(zui)大(da)的拉(la)應力(li)。當被(bei)擠壓(ya)(ya)金屬的可塑(su)性比較低時,塑(su)性包(bao)(bao)(bao)(bao)套(tao)包(bao)(bao)(bao)(bao)在(zai)(zai)外(wai)表面(mian)。包(bao)(bao)(bao)(bao)塑(su)性包(bao)(bao)(bao)(bao)套(tao)有幾種方(fang)法:a. 套(tao)管與坯料用簡單的機械結合,這種方(fang)法最(zui)簡單;b. 電(dian)解涂(tu)層;c. 離心鑄造(zao)等。在(zai)(zai)擠壓(ya)(ya)鎳(nie)合金管(如Ni36GrTiAIMo合金管)時,采用第一種方(fang)法包(bao)(bao)(bao)(bao)塑(su)性包(bao)(bao)(bao)(bao)套(tao),擠壓(ya)(ya)出的鎳(nie)合金管的內表面(mian)質(zhi)量如圖5-4所示。

在擠壓鎳合金時,用321不(bu)銹鋼制作坯料內表面的塑性保護套。保護套的厚度與延伸系數有關,擠壓后塑性層壁厚為0.8~1.0mm.在擠壓Ni38CrTiAlMo5 合金管時,采用3.5mm的碳鋼內套,用電焊將碳鋼管焊接在坯料上。

2. 采用帶錐(zhui)度的擠壓芯棒

在擠壓高強(qiang)度(du)(du)合金(jin)時,由(you)于(yu)高強(qiang)度(du)(du)合金(jin)的最大(da)變形(xing)(xing)力很大(da),為了減小(xiao)變形(xing)(xing)力,采用端部帶錐度(du)(du)的擠壓芯棒。

3. 坯(pi)料前端焊接碳(tan)鋼墊片

擠(ji)壓(ya)高強度鎳合(he)金管時,將碳(tan)鋼(gang)制成50mm厚(hou)的(de)(de)墊片(pian),并將其焊接在坯料前(qian)端(duan)。這(zhe)樣可以降低開始擠(ji)壓(ya)時最大壓(ya)力的(de)(de)峰值,擠(ji)壓(ya)完成后碳(tan)鋼(gang)墊片(pian)會形(xing)成擠(ji)壓(ya)管的(de)(de)前(qian)端(duan)。

4. 坯料(liao)后端焊接塑性墊片

為了充分利用(yong)貴金屬,并使(shi)擠壓(ya)后擠壓(ya)管與壓(ya)余容(rong)易分離,在個(ge)別情況下可(ke)將塑性(xing)墊片焊(han)接在坯(pi)料的(de)后端,墊片的(de)厚(hou)度(du)應該(gai)是使(shi)其完全(quan)成為壓(ya)余的(de)厚(hou)度(du)。

5. 用(yong)反擠壓(ya)法提高(gao)材料的塑性

在變(bian)形條件下,當變(bian)形區內建立起推力時,工作液體(ti)的(de)靜(jing)壓(ya)力可(ke)以增高到(dao)金屬材料屈(qu)服極(ji)限(xian)的(de)5~6倍,因而甚至可(ke)成功擠(ji)壓(ya)易碎的(de)材料,如粉末冶(ye)金的(de)坯料、灰(hui)口鐵等。

6. 建立(li)“反壓力”

在實際工業生產中,用低塑性合金擠壓管子時,采用將擠壓模的圓柱帶從10mm增加到15~25mm或者以小角度代替圓錐部分,即采用模子的人口角為5°~15°,使其建立“反壓力”,可成功地用鎳合金坯料擠壓出鎳管而沒有破壞。此時,工作液體的靜壓力僅提高到(1.5~1.8)σb。

7. 降低坯料(liao)加熱溫度

當擠壓(ya)管(guan)有一(yi)層易碎材料(liao)的(de)雙金屬管(guan)或(huo)雙層管(guan)時,為了(le)提高變形區內工作液(ye)體的(de)靜(jing)壓(ya)力,可(ke)采用(yong)降低坯料(liao)加熱溫度的(de)方法。在這種情況下,易碎層的(de)可(ke)塑性顯著提高,防止(zhi)了(le)裂紋的(de)產生。

8. 采用帶圓(yuan)錐孔型的模具(ju)

俄羅斯巴爾金中央黑色冶金科學(xue)研究(jiu)院在拼壓(ya)(ya)不銹(xiu)鋼(gang)、鎳基高溫合金和難熔金屬時(shi),采用帶(dai)圓錐孔型的(de)模(mo)子進行試驗,其最小的(de)擠(ji)壓(ya)(ya)力是發生在采用的(de)擠(ji)壓(ya)(ya)模(mo)喇(la)叭口(kou)入(ru)口(kou)角度2am=90°~120°的(de)情況(kuang)下,擠(ji)壓(ya)(ya)模(mo)的(de)進口(kou)喇(la)叭口(kou)入(ru)口(kou)角在90°~120°間(jian)上下波(bo)動,都會使擠(ji)壓(ya)(ya)力平均增加10%~15%。

9. 采用鉬(mu)合金“可拆換環”的(de)組(zu)合結構擠壓(ya)模

組(zu)(zu)合(he)模(mo)(mo)由模(mo)(mo)盒、模(mo)(mo)環(huan)(huan)(huan)、彈簧組(zu)(zu)成,為了(le)提(ti)高(gao)擠壓過程的(de)穩定(ding)性,模(mo)(mo)環(huan)(huan)(huan)可(ke)(ke)采用鉬合(he)金(MTZ)制作。擠壓操作時,可(ke)(ke)由10~16個鉬合(he)金環(huan)(huan)(huan)組(zu)(zu)成的(de)擠壓模(mo)(mo)輪流(liu)作業,由于(yu)模(mo)(mo)盒與模(mo)(mo)環(huan)(huan)(huan)借助于(yu)彈簧固定(ding),可(ke)(ke)以方便地裝卸。

二、特殊結(jie)構(gou)組合擠壓模的使用

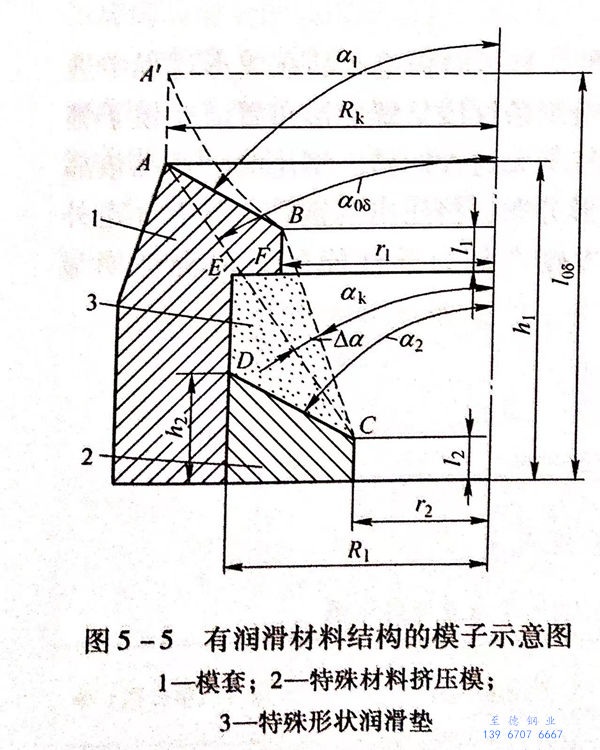

為了確保玻璃潤滑劑的連續供給,保護擠壓模工作部分免受過熱和磨損,俄羅斯巴爾金中央黑色冶金科學研究院專門針對鎳基高溫合金和難熔金屬的擠壓設計了具有特殊結構的組合擠壓模,其結構如圖5-5所示。

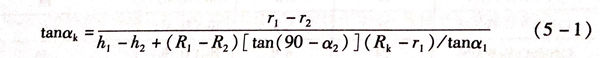

該擠壓模由金屬模套1、特殊材料擠壓模2和特殊形狀潤滑墊3組成。潤滑墊3既是模子組成形狀的一部分,也可作為變形金屬的潤滑源。收縮錐的AB外環高度為h1,角度為α1,定徑孔直徑為2r1;內環高度為h2,錐角為α2,定徑孔直徑2r2<2r1.在該模子中,變形區的側面形狀的長度包括AB和BC兩部分,形成帶有由玻璃潤滑材料構成的入口錐的雙錐形孔型。模子平面BCDEF 被玻璃潤滑劑填滿,玻璃潤滑劑形成了第二個壓縮錐BC,其角度為αk為:

式(5-1)包(bao)含了設(she)計擠壓模(mo)孔型(xing)時的(de)全部要素尺寸(cun)。

改變第一和第二個圓錐之間的延伸系數的比值、角度α1和α2以及內部嵌入物的輪廓尺寸,可以得到不同定徑帶的配合,且同時并不超過模子的基本尺寸(高度h1).在r1=Rk時,可得到由母線AC和角度αoδ所成的圓錐模子定徑帶;在r1=r2時,在模子中產生凸緣長度為BC的圓錐或平面(α1=90°)定徑帶。因此,模子潤滑錐的角度a,可以在αoδ~0°范圍變化。

將粉末狀玻璃潤(run)滑劑,附加黏結(jie)劑(水玻璃、紙漿(jiang)廢液等)的混合物裝入組合模干燥后使用(yong)。

擠壓前,在擠壓模上部的圓錐上放置玻璃潤滑墊。擠壓過程中玻璃的剩余物充滿空間3。在擠壓負荷的作用下,玻璃潤滑劑(ji)被擠壓成模子不可分離的部分。模子中位于直接鄰近定徑區的玻璃潤滑劑可形成連續的玻璃膜,保證金屬在流體動摩擦條件下完成變形。而玻璃潤滑劑的隔熱性能可降低模子凸緣部分金屬的受熱程度,從而提高擠壓模的使用壽命。新型結構組合模的應用實踐表明,單從模子的使用壽命來考慮,新型結構組合模的使用壽命是圓錐模的數倍。

擠壓含硼的不銹鋼產品時發現,產品縱向和橫向上的力學性能存在較大的各向異性,這是由于附加相的縱向變形顯著或不溶性非金屬化合物在縱向呈條狀所致。

為(wei)了(le)避(bi)免(mian)擠壓(ya)(ya)(ya)產(chan)品(pin)出現性(xing)(xing)能(neng)的各(ge)向異性(xing)(xing),擠壓(ya)(ya)(ya)時強迫產(chan)品(pin)在(zai)(zai)成(cheng)形(xing)過程中進行旋轉,造成(cheng)擠壓(ya)(ya)(ya)產(chan)品(pin)性(xing)(xing)能(neng)各(ge)向異性(xing)(xing)的相組織條紋線呈螺(luo)旋形(xing)布置。在(zai)(zai)模(mo)子(zi)錐形(xing)部分刻成(cheng)螺(luo)旋形(xing)的凹線,而(er)在(zai)(zai)模(mo)子(zi)的圓柱帶(dai)無這種凹槽。擠壓(ya)(ya)(ya)時,產(chan)品(pin)依靠這種專門(men)的模(mo)子(zi)旋轉,完成(cheng)附加相的螺(luo)旋形(xing)分布,擠壓(ya)(ya)(ya)出的鋼(gang)管(guan)仍具有光滑外(wai)表面(mian)。在(zai)(zai)采用帶(dai)凹線入口錐形(xing)模(mo)擠壓(ya)(ya)(ya),含硼(peng)產(chan)品(pin)力學性(xing)(xing)能(neng)的各(ge)向異性(xing)(xing)明顯下降。