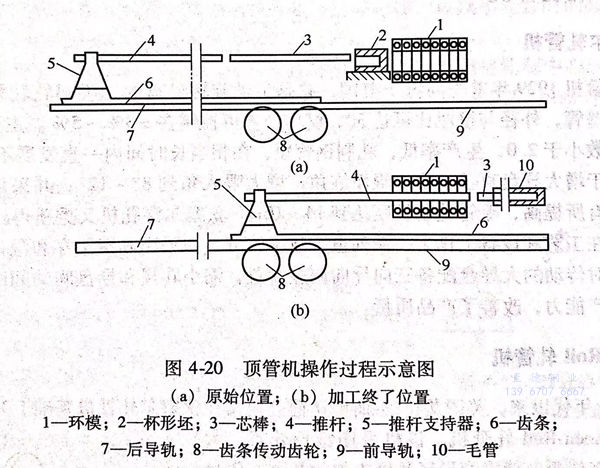

頂管機是由德國人Ehrhardt于1891年發明的,它將方形管坯在壓力擠孔機上沖制成一端封閉的空心坯,在空心坯內插入芯棒,推過一系列環模而達到減徑、減壁、延伸的目的、從而制成不銹(xiu)鋼管。圖 4-20 是頂管機的操作過程示意圖。

現代頂管(guan)機均由三(san)輥(gun)或四(si)輥(gun)構(gou)成的(de)輥(gun)模,減(jian)面率(lv)比舊式環模增(zeng)長了一借以上(shang)。在壓力(li)擠(ji)孔后增(zeng)設斜(xie)軋延伸機,加(jia)長管(guan)體、糾正空心杯(bei)的(de)壁厚不均,并(bing)且可(ke)適當加(jia)大坯(pi)重(zhong),提高(gao)生產(chan)(chan)(chan)率(lv)。目前頂管(guan)后管(guan)長為(wei)12~14m,張力(li)減(jian)徑后長度可(ke)達:21~77m,外徑范圍(wei):21~219mm,壁厚:2.5~11.0mm.這(zhe)種(zhong)軋機的(de)主(zhu)要(yao)優(you)點(dian)是單位重(zhong)量產(chan)(chan)(chan)品的(de)設備輕(qing)、占地少、能耗低,可(ke)用方形坯(pi),操作較簡單易(yi)掌(zhang)握,適于生產(chan)(chan)(chan)碳鋼、低合金鋼薄壁管(guan)。主(zhu)要(yao)缺點(dian)是坯(pi)重(zhong)輕(qing),一般在500kg左右,生產(chan)(chan)(chan)的(de)管(guan)徑、管(guan)長都受到一定限制,杯(bei)底切(qie)頭大,金屬消耗系數高(gao)。

20世紀70年代(dai)末,為提高(gao)料(liao)重(zhong)量(liang),在歐洲出現(xian)了以斜(xie)軋穿(chuan)孔(kong)代(dai)替壓(ya)力擠孔(kong)的(de)(de)(de)頂(ding)(ding)管生產方法(fa),即所(suo)謂CPE(Cross Percing and Elongating)法(fa)。此法(fa)是(shi)將(jiang)斜(xie)軋穿(chuan)透的(de)(de)(de)荒管,用專(zhuan)設的(de)(de)(de)器(qi)械(xie)擠壓(ya)或鍛打收口(kou)(kou),成(cheng)為縮口(kou)(kou)的(de)(de)(de)頂(ding)(ding)管坯。

CPE頂管(guan)工藝的主要優點包括:

1. 提高了產(chan)量 采用斜軋穿(chuan)孔(kong),使管坯最(zui)大(da)重(zhong)量從500kg增到1500kg,荒管的最(zui)大(da)長(chang)度(du)增加,可達24m,可生產(chan)的最(zui)大(da)管徑擴大(da)到240mm,大(da)大(da)提高了軋機產(chan)量;

2. 提高(gao)了不(bu)銹鋼管壁(bi)厚精(jing)度(du) 采用斜軋穿孔工藝使(shi)方(fang)坯(pi)擠壓沖孔的(de)(de)毛管壁(bi)厚大大改(gai)善,使(shi)成品管的(de)(de)壁(bi)厚精(jing)度(du)明顯得到改(gai)善,壁(bi)厚公差從±(7%~8%)提高(gao)到±(4%~6%);

3. 降低(di)了金屬消(xiao)耗 由于斜(xie)軋穿孔的毛管(guan)不(bu)帶杯底,從而切頭(tou)尾損失(shi)減少(shao),管(guan)坯重量增加,可使金屬收得率提(ti)高約2%~3%;

4. 減少(shao)(shao)了(le)加工工序并簡(jian)化了(le)生產流程 新機(ji)組建設(she)投資費(fei)用少(shao)(shao),工藝成(cheng)熟,技術簡(jian)單(dan)易掌握。