火電廠超臨界(jie)、超超臨界(jie)機(ji)組主蒸汽管道和再熱段(duan)管道普遍采用SA335P91鋼,該(gai)鋼種具有良(liang)好的高溫強度(du)和高溫抗氧化性(xing),其焊(han)接性(xing)優于F12(X20CrMoV121)。在焊(han)接性(xing)方面主要表現(xian)為對焊(han)接冷裂(lie)紋的敏(min)感,焊(han)接接頭沖擊韌性(xing)較低(di)。該(gai)鋼熱裂(lie)紋和再熱裂(lie)紋敏(min)感性(xing)低(di)。

從(cong)焊(han)(han)(han)(han)接(jie)(jie)(jie)工藝方面考慮,P91鋼焊(han)(han)(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的沖擊(ji)韌(ren)性(xing)與焊(han)(han)(han)(han)接(jie)(jie)(jie)材料、焊(han)(han)(han)(han)接(jie)(jie)(jie)工藝、焊(han)(han)(han)(han)后熱處理工藝和實際(ji)焊(han)(han)(han)(han)接(jie)(jie)(jie)操作有關;從(cong)焊(han)(han)(han)(han)縫質量(liang)方面考慮,P91鋼焊(han)(han)(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的沖擊(ji)韌(ren)性(xing)與焊(han)(han)(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的缺陷、金相組織,接(jie)(jie)(jie)頭中的氫(qing)、氮、氧含量(liang),接(jie)(jie)(jie)頭的殘余應力有關。

在確定了焊(han)接材料后合(he)理的(de)焊(han)接工藝(yi)及操作和(he)焊(han)后熱(re)處理工藝(yi)是(shi)防止(zhi)和(he)減少(shao)焊(han)接接頭缺(que)陷,保證獲(huo)得(de)最(zui)佳的(de)金相組織,最(zui)大限度(du)地減少(shao)接頭中的(de)氫(qing)、氧、氮含量,降低焊(han)接接頭殘余應(ying)力的(de)關(guan)鍵(jian)。

1. 焊接材料

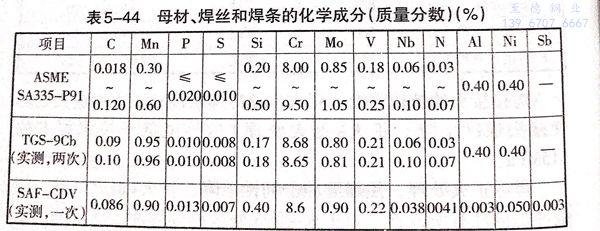

氬弧焊焊絲(si)(si)TGS-9Cb,規(gui)格(ge)Φ2.4mm;焊條(tiao)SAF-CDV95,規(gui)格(ge)?3.2mm和ф4.mm。母材、焊絲(si)(si)及焊條(tiao)的化學成分見表(biao)5-44。

2. 焊(han)接方法

先用TIG打底,焊條電弧焊填充和蓋面工藝。在工藝執(zhi)行過程中應(ying)注意(yi)以下幾(ji)點(dian)。

①. 控制(zhi)熱量(liang)輸入,通過控制(zhi)熔(rong)(rong)池的(de)(de)體(ti)積和(he)降低熔(rong)(rong)池溫度來(lai)減(jian)(jian)小一(yi)次(ci)結晶(jing)的(de)(de)晶(jing)粒尺寸(cun),小的(de)(de)線能量(liang)可有效(xiao)地減(jian)(jian)少碳(tan)化物的(de)(de)析出(chu)和(he)鐵(tie)素體(ti)的(de)(de)含量(liang),防止馬氏(shi)體(ti)晶(jing)粒長大,提高(gao)焊縫的(de)(de)沖擊韌性。一(yi)般(ban)設定焊接線能量(liang)為(wei)17~21kJ/cm.

②. 充氬保護和烘(hong)干焊條

③. 施焊(han)(han)中控制焊(han)(han)層(ceng)厚度(du)和寬度(du),為保證后(hou)一焊(han)(han)道(dao)對前(qian)一焊(han)(han)道(dao)的(de)回火作用(yong),焊(han)(han)接時每層(ceng)焊(han)(han)道(dao)的(de)厚度(du)控制約為焊(han)(han)條直徑。焊(han)(han)條擺動的(de)幅度(du)最寬不得超過(guo)焊(han)(han)條直徑的(de)4倍。

④. 適當延長焊后(hou)回火處理時(shi)間(jian),目的(de)在于(yu)使焊縫中(zhong)的(de)鈮(ni)、釩有更充分的(de)析出時(shi)間(jian),以改善焊縫的(de)沖擊(ji)韌性。

3. 預熱及焊(han)后熱處理

采(cai)用遠紅外加熱,氬弧焊預熱溫度150~200℃,焊條電弧焊預熱溫度250~300℃,層間溫度200~300℃.

焊后(hou)待接頭冷卻(que)到(dao)100~120℃恒(heng)溫60min再進行回火處(chu)理。回火溫度(760±10)℃,恒(heng)溫時間6h.