可以從設計和工藝兩個方面減小不銹鋼焊接(jie)殘余應力和改善殘余應力的分布,如果設計時考慮得周到,往往比單從工藝上解決問題要方便得多。如果設計不合理,單從工藝措施方面是難以解決問題的。因此,在設計焊接結構時要盡量采用能減小和改善不銹(xiu)鋼焊接殘余應力分布的設計方案,并采用一些必要的工藝措施,以使焊接殘余應力對結構使用性能的不良影響降低到最低程度。

1. 設計措(cuo)施

①. 盡量減少結構(gou)上焊縫(feng)的數量和焊縫(feng)尺(chi)寸

多一條(tiao)焊(han)縫(feng)就多一處(chu)內應力源;過大的(de)焊(han)縫(feng)尺寸,焊(han)接時(shi)受熱區(qu)域加大,使引起殘余應力與變(bian)形(xing)的(de)壓縮塑性變(bian)形(xing)區(qu)或(huo)變(bian)形(xing)增大。

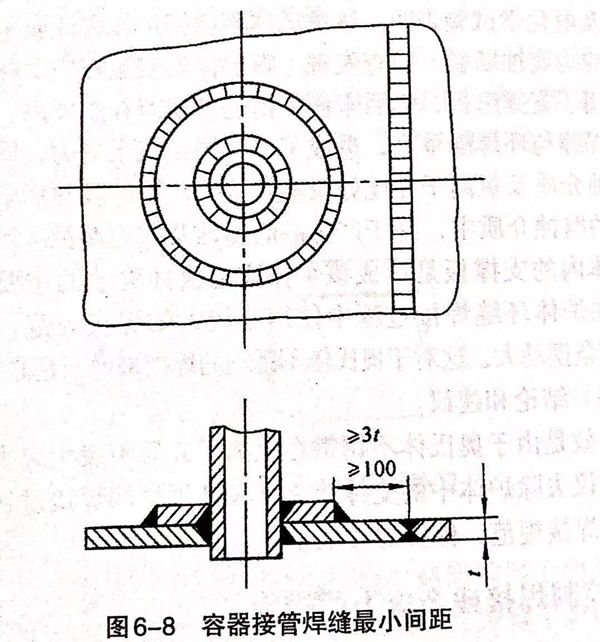

②. 避(bi)免焊縫過分集中(zhong),焊縫間(jian)應保持足夠的距(ju)離(li)

焊(han)縫過(guo)分集中(zhong)不僅使應力分布更不均勻,而(er)且(qie)可能(neng)出現雙向(xiang)或三向(xiang)復(fu)雜的應力狀態。壓(ya)力容器設計規范對焊(han)縫最小間距有嚴格的要(yao)求,如(ru)圖6-8所(suo)示。

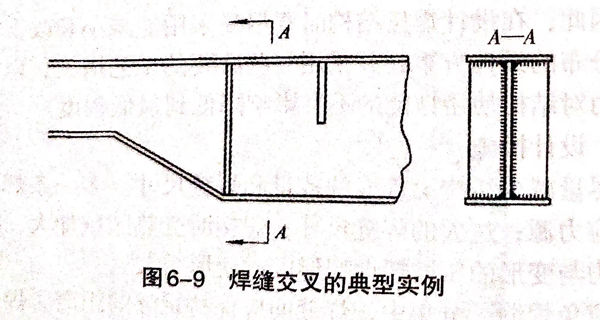

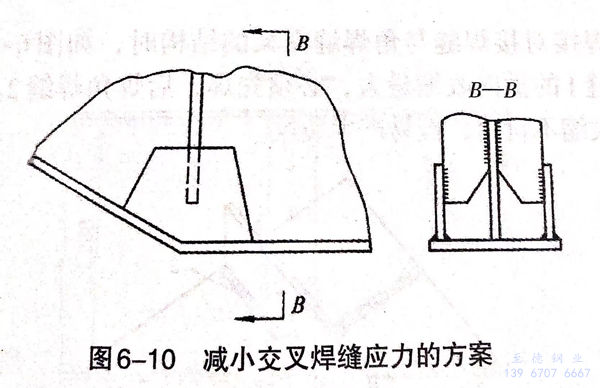

③. 要盡量防止焊縫密集、交叉

圖6-9所示是(shi)焊(han)(han)縫(feng)交(jiao)叉的典型實例。焊(han)(han)縫(feng)交(jiao)叉會(hui)在(zai)相(xiang)交(jiao)處形(xing)成(cheng)三(san)軸(zhou)拉(la)應(ying)力(li)狀(zhuang)態(tai),即使(shi)高韌性的材料(liao)在(zai)三(san)軸(zhou)拉(la)應(ying)力(li)場(chang)中也會(hui)完全(quan)喪失塑性變(bian)形(xing)的能力(li)。如能按圖6-10所示對交(jiao)叉焊(han)(han)縫(feng)進行(xing)處理,會(hui)明(ming)顯減(jian)小(xiao)焊(han)(han)接殘(can)余(yu)應(ying)力(li)。

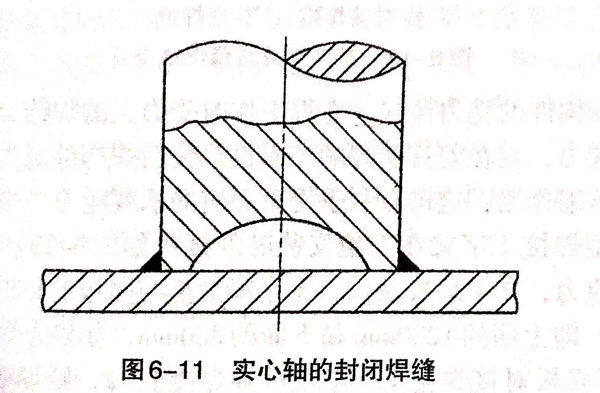

④. 采用剛性較小(xiao)的接頭形式(shi),使焊縫能比較自由地收縮

例如,采用在鋼柱內(nei)(nei)挖槽的(de)方法來減小剛(gang)度(du),如圖6-11所示(shi)。在焊接環形封閉(bi)焊縫時,可(ke)(ke)使內(nei)(nei)板預制變形,這樣焊縫收縮時有較大的(de)自(zi)由度(du),從而可(ke)(ke)減小焊接殘余(yu)應力。

⑤. 采(cai)用合理的接頭形式,盡(jin)量(liang)避免采(cai)用搭接接頭

搭接接頭應力集中較嚴重,與殘(can)余應力疊加后會(hui)造成不良影響。

2. 工藝措施

①. 采用合理的焊接順序

焊(han)(han)(han)(han)(han)接(jie)應力是(shi)(shi)焊(han)(han)(han)(han)(han)縫(feng)區(qu)金屬(shu)縱(zong)向(xiang)和(he)橫向(xiang)收(shou)縮(suo)不自由(you)引起的。因此(ci),要(yao)減小焊(han)(han)(han)(han)(han)接(jie)應力就需根據產品(pin)結構特點和(he)焊(han)(han)(han)(han)(han)縫(feng)的分(fen)布情(qing)況等(deng)確定最合理(li)的裝(zhuang)配和(he)焊(han)(han)(han)(han)(han)接(jie)順序。其原(yuan)則(ze)是(shi)(shi):減小拘束,盡量(liang)使每條焊(han)(han)(han)(han)(han)縫(feng)能(neng)自由(you)地收(shou)縮(suo)。多種焊(han)(han)(han)(han)(han)縫(feng)時,應先焊(han)(han)(han)(han)(han)收(shou)縮(suo)量(liang)最大的焊(han)(han)(han)(han)(han)縫(feng);長焊(han)(han)(han)(han)(han)縫(feng)宜從(cong)中(zhong)間向(xiang)兩(liang)頭焊(han)(han)(han)(han)(han),避免從(cong)兩(liang)頭向(xiang)中(zhong)間焊(han)(han)(han)(han)(han)。

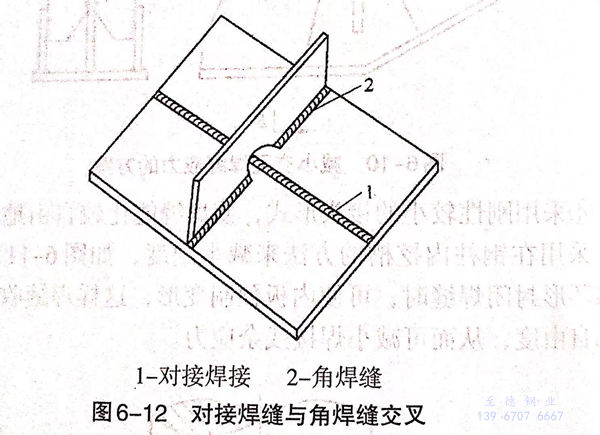

在焊(han)(han)(han)接對接焊(han)(han)(han)縫(feng)與角焊(han)(han)(han)縫(feng)交叉的結(jie)構時,如圖6-12所示,對接焊(han)(han)(han)縫(feng)1的橫向收(shou)縮(suo)量大,必須先焊(han)(han)(han),后(hou)焊(han)(han)(han)角焊(han)(han)(han)縫(feng)2.反之則使橫向收(shou)縮(suo)不自(zi)由,極易(yi)產生裂紋。

根(gen)據構件的(de)(de)受力(li)情況,先焊(han)(han)(han)工作時(shi)受力(li)大的(de)(de)焊(han)(han)(han)縫(feng)(feng),如工作應力(li)為拉應力(li),則(ze)在安排裝焊(han)(han)(han)順序時(shi)設(she)法使后焊(han)(han)(han)焊(han)(han)(han)縫(feng)(feng)對先焊(han)(han)(han)焊(han)(han)(han)縫(feng)(feng)造成預先壓縮作用(yong),這樣有(you)利于提(ti)高焊(han)(han)(han)縫(feng)(feng)的(de)(de)承載(zai)能力(li)。

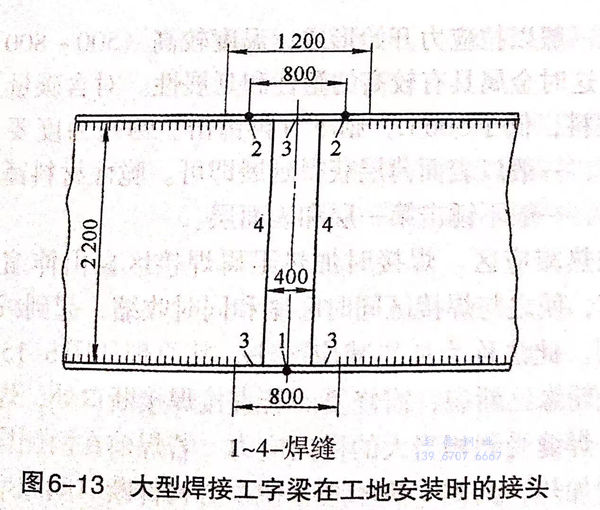

大型(xing)焊(han)(han)接(jie)工(gong)(gong)字梁在(zai)(zai)工(gong)(gong)地(di)安(an)裝時的(de)(de)接(jie)頭如圖6-13所示(shi)。為(wei)減小焊(han)(han)接(jie)應力,在(zai)(zai)工(gong)(gong)地(di)安(an)裝前,工(gong)(gong)字梁蓋板與腹(fu)板的(de)(de)角(jiao)焊(han)(han)縫(feng)(feng)(feng)(feng)有一段不焊(han)(han)接(jie),即上面(mian)的(de)(de)1200mm和下(xia)面(mian)的(de)(de)800mm,如果(guo)(guo)先焊(han)(han)此角(jiao)焊(han)(han)縫(feng)(feng)(feng)(feng)3,再焊(han)(han)腹(fu)板對接(jie)焊(han)(han)縫(feng)(feng)(feng)(feng)4和蓋板對接(jie)焊(han)(han)縫(feng)(feng)(feng)(feng)1、2,則焊(han)(han)縫(feng)(feng)(feng)(feng)4和焊(han)(han)縫(feng)(feng)(feng)(feng)1、2在(zai)(zai)焊(han)(han)接(jie)時都處于(yu)較大的(de)(de)剛性拘束狀態(tai),其收(shou)縮(suo)時受到焊(han)(han)縫(feng)(feng)(feng)(feng)3的(de)(de)限制而產生較大的(de)(de)拉應力,因(yin)而會(hui)影響其承載能力。如果(guo)(guo)先焊(han)(han)焊(han)(han)縫(feng)(feng)(feng)(feng)1、2,它們均可以(yi)較自由地(di)收(shou)縮(suo),再焊(han)(han)焊(han)(han)縫(feng)(feng)(feng)(feng)3、4,這樣可以(yi)使受力較大的(de)(de)焊(han)(han)縫(feng)(feng)(feng)(feng)1預先承受壓應力,有利于(yu)提高工(gong)(gong)字梁的(de)(de)承載能力。

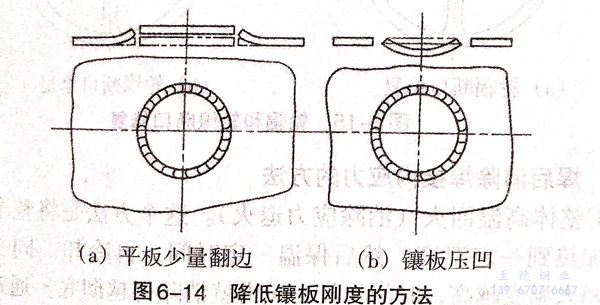

②. 降低焊縫的拘(ju)束度

平(ping)板上鑲(xiang)(xiang)(xiang)板的封(feng)閉焊(han)(han)(han)(han)縫焊(han)(han)(han)(han)接時拘(ju)(ju)束(shu)(shu)度大,焊(han)(han)(han)(han)后焊(han)(han)(han)(han)縫縱向(xiang)和橫(heng)向(xiang)拉(la)應(ying)力都較大,極易產生裂(lie)紋。為了降(jiang)低殘余(yu)應(ying)力,應(ying)設法降(jiang)低該封(feng)閉焊(han)(han)(han)(han)縫的拘(ju)(ju)束(shu)(shu)度。圖6-14所(suo)示是焊(han)(han)(han)(han)前對(dui)鑲(xiang)(xiang)(xiang)板的邊(bian)緣適(shi)當翻邊(bian),做(zuo)出(chu)角(jiao)反(fan)變形狀,焊(han)(han)(han)(han)接時翻邊(bian)處拘(ju)(ju)束(shu)(shu)度減小(xiao);或者將(jiang)鑲(xiang)(xiang)(xiang)板壓凹,也可達到同樣的效果(guo)。若鑲(xiang)(xiang)(xiang)板收縮余(yu)量預留(liu)得(de)適(shi)當,焊(han)(han)(han)(han)后殘余(yu)應(ying)力可減小(xiao)且(qie)鑲(xiang)(xiang)(xiang)板收縮余(yu)量預留(liu)得(de)合適(shi),焊(han)(han)(han)(han)后殘余(yu)變形可減小(xiao)且(qie)鑲(xiang)(xiang)(xiang)板與平(ping)板平(ping)齊。

③. 錘擊焊(han)縫

利用圓頭小(xiao)錘(chui)(chui)錘(chui)(chui)擊(ji)焊縫,使焊縫金(jin)(jin)(jin)屬延(yan)展,抵消一(yi)些(xie)焊縫區的收(shou)縮,以(yi)降低(di)內(nei)應(ying)力。此法在焊接強度(du)高(gao)(gao)、塑(su)性(xing)差的材料時(shi)(尤(you)其在修(xiu)理工(gong)作中)十分(fen)有效,但要掌握錘(chui)(chui)擊(ji)時(shi)機(ji)、錘(chui)(chui)擊(ji)力大(da)小(xiao)和錘(chui)(chui)擊(ji)次數。目前(qian)仍以(yi)手工(gong)操作,靠個人技巧。在時(shi)機(ji)上一(yi)般(ban)以(yi)拉應(ying)力開始形成,溫度(du)較(jiao)高(gao)(gao)(500~800℃)時(shi)錘(chui)(chui)擊(ji)為好,這時(shi)金(jin)(jin)(jin)屬具有較(jiao)高(gao)(gao)的塑(su)性(xing)和延(yan)展性(xing)。對含碳量(liang)及合金(jin)(jin)(jin)含量(liang)高(gao)(gao)的材料,低(di)于500℃,則(ze)不(bu)宜(yi)再錘(chui)(chui)擊(ji)。錘(chui)(chui)擊(ji)力度(du)要合適,過度(du)會(hui)開裂(lie),一(yi)般(ban)以(yi)表面薄層(ceng)(ceng)獲得延(yan)展即可。脆性(xing)材料錘(chui)(chui)擊(ji)次數宜(yi)少不(bu)宜(yi)多,一(yi)般(ban)不(bu)錘(chui)(chui)擊(ji)第一(yi)層(ceng)(ceng)和表面層(ceng)(ceng)。

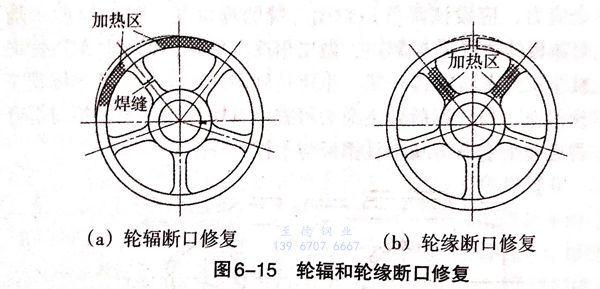

④. 加熱減應區

焊(han)接(jie)時加熱(re)阻礙焊(han)接(jie)區(qu)(qu)自由伸縮(suo)(suo)的部位(wei)稱“減應區(qu)(qu)”,使之與焊(han)接(jie)區(qu)(qu)同時膨脹和(he)同時收(shou)縮(suo)(suo),起(qi)到減小焊(han)接(jie)應力(li)的作用。此法稱為加熱(re)減應區(qu)(qu)法,其原理如(ru)圖(tu)6-15所示,圖(tu)中輪輻或輪緣已(yi)斷(duan)裂,需修(xiu)復。若直接(jie)焊(han)接(jie)斷(duan)口(kou)處,焊(han)縫(feng)橫向(xiang)收(shou)縮(suo)(suo)受阻,焊(han)縫(feng)受到相當大(da)的橫向(xiang)應力(li)。若焊(han)前在兩側(ce)構件的減應區(qu)(qu)處同時加熱(re),兩側(ce)受熱(re)膨脹,使中心構件斷(duan)口(kou)間隙增(zeng)大(da)。此時對斷(duan)口(kou)處進行(xing)焊(han)接(jie),焊(han)后兩側(ce)也(ye)停(ting)止加熱(re)。于是(shi)焊(han)縫(feng)和(he)兩側(ce)加熱(re)區(qu)(qu)同時冷卻收(shou)縮(suo)(suo),互不阻礙,結果減小了焊(han)接(jie)應力(li)。