本標準(zhun)非(fei)等效(xiao)采(cai)用(yong)美(mei)國(guo) AMS 6278—1985《雙真空(kong)冶煉(lian)優(you)質航空(kong)軸承材料(liao) 4.1Cr-3.4Ni-4.2Mo-1.2V(0.11%~0.15%C)鋼棒、鍛件和管材》標準(zhun),其中(zhong)冶煉(lian)方法(fa)、化(hua)學成分(fen)、晶(jing)粒(li)度和淬硬性(xing)是等效(xiao)采(cai)用(yong)該標準(zhun)的有關(guan)規定。

本標準(zhun)的附錄(lu)A是標準(zhun)的附錄(lu)。

本標準由全國鋼標準化技術委員會提出(chu)并歸口。

本標準(zhun)起草(cao)單(dan)位∶鋼鐵研究(jiu)總院、洛陽軸(zhou)承(cheng)研究(jiu)所、上海(hai)五鋼(集團(tuan))有限公司、撫順(shun)特殊鋼(集團(tuan))有限責任公司、貴州虹(hong)山軸(zhou)承(cheng)總公司、洛陽軸(zhou)承(cheng)集團(tuan)有限公司。

本標準主(zhu)要起草人∶魏果能、雷建忠、沈順德(de)、頡軍定(ding)、王 鵬、王文明(ming)、許 達。

一、范圍

本標(biao)準規定了航(hang)空發動(dong)機用高溫滲碳軸(zhou)承鋼(gang)的牌號、代(dai)號、尺(chi)寸及(ji)(ji)允許(xu)偏差、技術要求、包裝、標(biao)志(zhi)及(ji)(ji)質量證明書(shu)。

本(ben)標準適(shi)用于航空發動機軸(zhou)承(cheng)用高溫滲碳軸(zhou)承(cheng)鋼(gang)的熱(re)軋或(huo)(huo)鍛制、冷拉圓鋼(gang)(直條或(huo)(huo)盤(pan)狀)和鋼(gang)絲。

二、引用標準

下列標(biao)準(zhun)(zhun)所包含的條文,通過在本(ben)標(biao)準(zhun)(zhun)中(zhong)引用(yong)而構成為本(ben)標(biao)準(zhun)(zhun)的條文。本(ben)標(biao)準(zhun)(zhun)出版時,所示(shi)版本(ben)均為有效(xiao)。所有標(biao)準(zhun)(zhun)都(dou)會被修訂,使用(yong)本(ben)標(biao)準(zhun)(zhun)的各(ge)方應(ying)探討使用(yong)下列標(biao)準(zhun)(zhun)最新版本(ben)的可能(neng)性。

GB/T 222—1984 鋼的化(hua)學分(fen)析用試樣取樣法及(ji)成品化(hua)學成分(fen)允許偏差

GB/T 223.3—1988 鋼鐵及合金(jin)化(hua)學分析方法 二安替吡啉(lin)甲烷磷鉬酸重(zhong)量法測定(ding)磷量

GB/T 223.5—1997 鋼鐵及合金化學分析方法 還原型(xing)硅(gui)鉬(mu)酸光(guang)度(du)法測(ce)定酸溶(rong)硅(gui)含量

GB/T 223.11——1991 鋼鐵(tie)及合金(jin)化學分析方法 過硫酸銨(an)氧化容(rong)量法測定(ding)鉻量

GB/T 223.13—2000 鋼鐵及合金化(hua)學分析方法 硫酸(suan)亞鐵銨滴定法測定釩(fan)含量

GB/T 223.19——1989 鋼鐵及合金化學分析方法 新亞銅靈-三(san)氯(lv)甲烷(wan)萃取光度法測定銅量(liang)

GB/T 223.21——1994 鋼鐵及合金(jin)化(hua)學分(fen)析方法(fa)(fa) 5-Cl-PADAB分(fen)光(guang)光(guang)度法(fa)(fa)測(ce)定鈷(gu)量(liang)

GB/T 223.22——1994 鋼鐵及合金(jin)化學分析(xi)方法 亞硝基R鹽分光光度(du)法測定鈷量

GB/T 223.25——1994 鋼鐵及合金化學分析方法(fa) 丁二酮(tong)肟重量(liang)法(fa)測(ce)定鎳(nie)量(liang)

GB/T 223.28—1994 鋼鐵及合金(jin)化(hua)學分(fen)析方法 α-安息香肟重量法測(ce)定鉬量

GB/T 223.43—1994 鋼鐵及合金化學分(fen)析方法 鎢量的測(ce)定

GB/T 223.53—1987 鋼鐵及(ji)合金化學(xue)分(fen)析方法(fa) 火(huo)焰原子吸收分(fen)光(guang)光(guang)度(du)法(fa)測定銅量

GB/T 223.58——1987 鋼鐵及(ji)合金(jin)化學分析(xi)方法(fa) 亞(ya)砷酸(suan)(suan)鈉(na)-亞(ya)硝酸(suan)(suan)鈉(na)滴定(ding)法(fa)測定(ding)錳量(liang)

GB/T223.59-1987 鋼鐵及合(he)金(jin)化學分析方法(fa) 銻(ti)磷鉬藍光(guang)度法(fa)測定(ding)磷量(liang)

GB/T 223.60—1997 鋼(gang)鐵及合金化學分析方法(fa) 高(gao)氯酸脫水重量法(fa)測定硅含(han)量

GB/T 223.61——1988 鋼鐵及合(he)金化(hua)學分析(xi)方法(fa) 磷(lin)鉬(mu)酸銨容量(liang)法(fa)測定磷(lin)量(liang)

GB/T 223.62-1988 鋼鐵及合金化(hua)學(xue)分析方法 乙酸丁酯萃取(qu)光度法測定磷量

GB/T 223.63—1988 鋼鐵及合金化(hua)學分析(xi)方法 高碘酸鈉(鉀)光度法測定錳量(liang)

GB/T 223.64——1988 鋼鐵(tie)及合金化學分析(xi)方(fang)法 火焰原(yuan)子吸(xi)收光譜(pu)法測(ce)定錳(meng)量(liang)

GB/T 223.65—1988 鋼鐵及合金化學(xue)分(fen)析方法(fa)(fa) 火焰原子吸收光(guang)譜法(fa)(fa)測定鈷量

GB/T 223.67-1989 鋼鐵及合金化學(xue)分析方法(fa) 還(huan)原蒸餾(liu)-次甲(jia)基藍(lan)光(guang)度法(fa)測定硫(liu)量(liang)

GB/T 223.71——1997 鋼(gang)鐵及(ji)合金化學分(fen)析方法 管式爐內燃燒后重量法測定(ding)碳含(han)量

GB/T 223.72—1991 鋼鐵及合金化學(xue)分析方(fang)法 氧化鋁色層分離-硫(liu)酸鋇重量法測定硫(liu)量

GB/T 223.74——1997 鋼鐵及合(he)(he)金化學分析方(fang)法 非(fei)化合(he)(he)碳(tan)含量的測(ce)定

GB/T 224——1987 鋼的脫碳層深度(du)測定(ding)法(fa)

GB/T 226—1991 鋼的低倍(bei)組(zu)織及(ji)缺陷(xian)酸蝕試驗法

GB/T 231.1——2000 金屬(shu)布氏硬度試(shi)驗 第1部分(fen) 試(shi)驗方(fang)法

GB/T 233——2000 金屬材料頂(ding)鍛試驗方法

GB/T 702——1986 熱軋圓鋼和方鋼尺寸(cun)、外形、重量及(ji)允許偏差

GB/T 905——1994 冷拉(la)圓鋼(gang)、方鋼(gang)、六角鋼(gang)尺寸、外形(xing)、重量及允許(xu)偏差

GB/T 908一(yi)1987 鍛制圓(yuan)鋼和方鋼尺寸、外形(xing)、重量及(ji)允許(xu)偏差

GB/T1814——1979 鋼材斷(duan)口檢(jian)驗法

GB/T 2101——1989 型鋼(gang)驗收、包裝、標志(zhi)及質量證明(ming)書的一般規(gui)定

GB/T 4336——1984 碳素鋼和(he)中低合(he)金鋼的光電(dian)發射光譜分(fen)析方法

GB/T10121——1988 鋼(gang)材塔形發紋磁粉(fen)檢驗(yan)方法

GB/T11261—1989 高碳鉻軸承(cheng)鋼化學分析(xi)方法 脈沖加熱惰氣熔融(rong)-紅外線吸收法測定氧量

GB/T 15711——1995 鋼材塔形發紋酸(suan)浸檢驗(yan)方法

YB/T245—1964 滾珠及滾柱軸承用(yong)鉻鋼絲

YB/T5148—1993 金屬平均晶粒度(du)測定法(fa)

YB 4107——2000 航空發動機用高碳鉻軸承鋼

三、尺(chi)寸及允許偏差

鋼材(cai)的(de)尺寸(cun)及(ji)允許偏差,應符合(he)下列標(biao)準∶

軋材∶直徑為10~140mm按GB/T702—1986中1組(zu)的規定;

鍛材∶直(zhi)徑為55~140mm按GB/T908——1987中(zhong)1組的規(gui)定(ding);

冷拉材:直徑為8~30mm按GB/T905—1982中h11級(ji)的規定(ding)。經供需(xu)雙(shuang)方(fang)協(xie)商,可按其他(ta)級(ji)別交(jiao)貨;

鋼(gang)(gang)絲∶鋼(gang)(gang)絲按YB/T245—1964中表(biao)1的(de)規定。

四、技術要求

4.1 牌(pai)號和化學成分∶

4.1.1 鋼的牌號和化學成分(成品分析)應符合表(biao)1的規定。

4.1.2 鋼中氧含量應(ying)不大于15×10-6。

4.2 冶煉(lian)方法

鋼應(ying)采用真(zhen)空感應(ying)加(jia)真(zhen)空自(zi)耗(雙真(zhen)空)方法冶(ye)煉。

4.3 交貨(huo)狀態(tai)

鋼材應以(yi)退火狀態交貨。

4.4 力學性能

4.4.1 鋼(gang)材交貨(huo)狀態的(de)布氏硬度應符合表(biao)2的(de)規定。

4.4.2 淬硬(ying)性

鋼材熱處理(li)后(hou)的(de)洛(luo)氏硬度(du)不小于35HRC(三(san)點平均)。

4.5 斷口(kou)

鋼(gang)材斷口(kou)必(bi)須(xu)均勻細致,無白(bai)點、縮孔及外來(lai)夾雜(za)物。

4.6 低倍

4.6.1 低倍組織

4.6.1.1 鋼材(cai)的橫向低(di)倍(bei)酸浸試片上不允許有縮孔、皮(pi)下氣泡、白點、翻(fan)皮(pi)及(ji)內(nei)裂。

4.6.1.2 酸浸低倍組織級別(bie)應符合下列要求(qiu)

直徑不大于(yu)140mm的鋼材,其中心疏(shu)(shu)松(song)、一(yi)般疏(shu)(shu)松(song)和偏析,按YB4107—2000附錄B第(di)一(yi)、二級別圖評(ping)定,其合格(ge)級別均不得(de)超過1.0級。

小于30mm的鋼材,供方可在坯或材上進(jin)行低倍(bei)檢驗。

4.6.2 發紋

鋼材應(ying)用塔形試樣檢(jian)驗發(fa)紋,單條發(fa)紋長度應(ying)不大于0.6mm。

4.7 高倍

4.7.1 非金屬(shu)夾雜物

非金(jin)屬夾雜物(wu)按YB4107—2000附錄(lu)B第四、五(wu)、六級別圖(tu)進行評級,其合格級別應符合表3的規定。

直(zhi)徑不大(da)于10mm鋼材(cai)的氧化(hua)物、硫化(hua)物夾雜(za)物級(ji)別>0.5~1.0級(ji)時,供需(xu)雙方協(xie)商解(jie)決。

4.7.2 晶(jing)粒(li)度(du)

鋼(gang)材的(de)晶(jing)粒(li)度為5級或(huo)更細,允許有不大于(yu)10%的(de)3級晶(jing)粒(li)存在。

4.8 表面質量

鋼材表面(mian)不得(de)有裂紋、折(zhe)疊(die)和結(jie)疤。

4.8.1 供熱加工用的(de)熱軋或鍛(duan)制(zhi)鋼材(cai)發現上述缺(que)陷時,應(ying)予清(qing)除(chu)干凈,其清(qing)理深度從實際尺(chi)寸算起∶直徑小于80mm時,不得(de)超(chao)過公稱尺(chi)寸公差(cha)之半;直徑不小于80mm時,不得(de)超(chao)過公稱尺(chi)寸公差(cha)。

4.8.2 供切削加工(gong)用的熱軋或鍛制鋼(gang)材,表(biao)面允許有(you)局部上述缺陷(xian),其深度從公(gong)稱尺(chi)寸算起∶直徑(jing)小于80mm時,不(bu)得超過公(gong)稱尺(chi)寸公(gong)差之半;直徑(jing)不(bu)小于80mm時,不(bu)得超過公(gong)稱尺(chi)寸公(gong)差。

4.8.3 供頂鍛用的冷拉(la)鋼材,不得有上述缺陷,表面須(xu)光(guang)滑(hua)、干(gan)凈、無氧化(hua)皮。

4.8.4 供車削零件(jian)用(yong)的(de)冷拉鋼材,表面(mian)允(yun)許有深度從公稱尺(chi)寸算(suan)起(qi)不得超過直徑1%的(de)劃(hua)痕、麻點、凹坑(keng)存(cun)在(zai)。

4.8.5 鋼絲的(de)表面質量按(an)YB/T245規定執行。

五、試驗(yan)方法(fa)

鋼材的檢驗項目、取樣(yang)數量、取樣(yang)部(bu)位及(ji)試驗方法(fa)應符合表4規定。

5.1 尺寸、外(wai)形

鋼材尺(chi)寸測量,采用能保證測量精確度的卡尺(chi)或樣(yang)板(ban)進行。

5.2 化學分析

鋼的化(hua)學(xue)分析(xi)(xi)用試樣按GB/T 222規(gui)定采取,化(hua)學(xue)分析(xi)(xi)方法(fa)按GB/T 223或GB/T4336規(gui)定。仲裁時,按GB/T223規(gui)定執行。

5.3 氧(yang)含(han)量

鋼(gang)中氧含量分析(xi)按GB/T11261規定。直徑不(bu)小(xiao)于20mm的鋼(gang)材(cai)(cai)在半徑1/2處取(qu)樣,直徑小(xiao)于20mm鋼(gang)材(cai)(cai)在中心處取(qu)樣。

5.4 硬度

布(bu)氏硬度(du)在去除鋼材脫碳后,按GB/T231,1規定(ding)測定(ding)。

5.5 淬(cui)硬(ying)性

鋼材按本標準5.9.1條(tiao)的熱處(chu)理(li)工藝進行(xing)處(chu)理(li)后(hou),再進行(xing)檢(jian)驗。

5.6 斷口

斷口可(ke)在(zai)鋼材的一面(mian)或兩面(mian)開槽,然(ran)后折斷進行檢驗(yan)。

5.7 低倍組(zu)織

直徑不(bu)小于30mm的(de)鋼材用(yong)正火(huo)或退火(huo)的(de)試片(pian)酸(suan)浸后檢驗低倍組織,酸(suan)浸是在30%~50%鹽酸(suan)水溶液中進行,溫度為60~70℃,浸蝕時間為30~40min。

直徑(jing)小于(yu)30mm的鋼材僅(jin)檢(jian)查斷口,供方(fang)可不(bu)作低倍組織檢(jian)驗,但須保證符合4.6.1的要(yao)求(qiu)。

5.8 塔形(xing)檢驗發紋(wen)

鋼材塔(ta)形車削發紋檢(jian)驗(yan)方法按(an)GB/T15711規(gui)定(ding)。經(jing)供需雙方協議也可按(an)GB/T10121規(gui)定(ding)。

5.9 非金(jin)屬夾雜物

5.9.1 檢驗(yan)非金屬夾雜物的試樣應先按下(xia)列規定(ding)進(jin)行(xing)淬火和回火。

淬火加熱溫度為110℃,每毫米保溫1.5min,在油中冷卻。回火溫度560℃左(zuo)右,回火時間2h。

5.9.2 檢(jian)驗非金屬夾雜物(wu)在縱(zong)向試樣(沿軋(ya)制方向)的面上,按最(zui)嚴重視場放大100倍(bei)檢(jian)驗非金屬夾雜物(wu)的拋光(guang)試樣,厚度為10~12mm,長度等于(yu)試料自(zi)邊緣至中心(xin)的距離,每個試樣于(yu)磨光(guang)前可(ke)截取2~4 塊(kuai)。

5.9.3 點(dian)(dian)狀(zhuang)不(bu)變形(xing)(xing)夾雜(za)物(wu)的檢驗,在檢驗非金屬夾雜(za)物(wu)時,如發現(xian)點(dian)(dian)狀(zhuang)不(bu)變形(xing)(xing)夾雜(za)物(wu)時,不(bu)應列在氧(yang)化物(wu)或(huo)硫化物(wu)評(ping)(ping)級范圍內,須(xu)另行評(ping)(ping)定;但小于1級的點(dian)(dian)狀(zhuang)不(bu)變形(xing)(xing)夾雜(za)物(wu)仍應納入一(yi)般氧(yang)化物(wu)或(huo)硫化物(wu)內進行評(ping)(ping)定。

點狀不變形(xing)夾雜物(wu)的(de)檢驗(yan),在最(zui)嚴重(zhong)視場(chang)放大(da)100~125倍進(jin)行。

5.10 晶粒度

鋼材的(de)晶粒度(du)的(de)檢驗方法按YB/T5148規定。

熱(re)處理(li)要求∶試(shi)(shi)樣(yang)采取在中(zhong)性氣氛或(huo)中(zhong)性鹽浴適(shi)當的(de)保護(hu)下進行(xing)處理(li),以減少(shao)氧化皮,防止(zhi)試(shi)(shi)樣(yang)滲碳(tan)(tan)或(huo)脫碳(tan)(tan)。熱(re)處理(li)后的(de)硬度不低于35HRC。熱(re)處理(li)制度∶試(shi)(shi)樣(yang)通過任何(he)適(shi)當方法(fa)加熱(re)到1095~1105℃均透,在590~620℃鹽浴爐中(zhong)淬火保溫(wen)(wen)2min,然后空(kong)(kong)冷到室(shi)溫(wen)(wen),或(huo)者(zhe)直接空(kong)(kong)冷到室(shi)溫(wen)(wen),然后在525~550℃保溫(wen)(wen)2h回火。

5.11 表面質量

鋼(gang)材的表面質量用目視檢(jian)查(cha)加探傷或(huo)目視檢(jian)查(cha)加酸洗方法(fa)檢(jian)驗。

六、檢驗(yan)規則

6.1 檢查與驗(yan)收

鋼材的(de)質量由(you)供方質量部門進行(xing)出廠檢驗。需方有權在鋼材上按本標準規(gui)定進行(xing)驗收。

6.2 組批規則

鋼(gang)材應成批(pi)檢(jian)驗及(ji)驗收(shou)。每(mei)批(pi)應由同(tong)一(yi)爐號、同(tong)一(yi)批(pi)號和(he)同(tong)一(yi)熱處理爐次的鋼(gang)材組成。

6.3 復驗(yan)和(he)判定規則

每批鋼(gang)材檢(jian)驗(yan)結果,當脫(tuo)碳層、淬火(huo)硬度、退火(huo)硬度、晶粒度及(ji)碳化物(wu)不(bu)均勻性不(bu)合格時(shi),供方可重(zhong)新進(jin)行(xing)處理,并作(zuo)為(wei)新的一批鋼(gang)材重(zhong)新檢(jian)驗(yan),或逐支(zhi)進(jin)行(xing)檢(jian)查,合格者可以交(jiao)貨。當非(fei)金屬夾(jia)雜物(wu)、發紋、低倍、斷口不(bu)合格時(shi)不(bu)得交(jiao)貨。

七、包裝、標志(zhi)及質量證明(ming)書

鋼棒、鋼絲的(de)包裝、標志及質量證明書分別按GB/T 2101和YB/T 245規定。

點擊下載(zai)

YB4106-2000 航(hang)空(kong)發(fa)動機用高溫滲碳軸承鋼.pdf

YB4106-2000 航(hang)空(kong)發(fa)動機用高溫滲碳軸承鋼.pdf

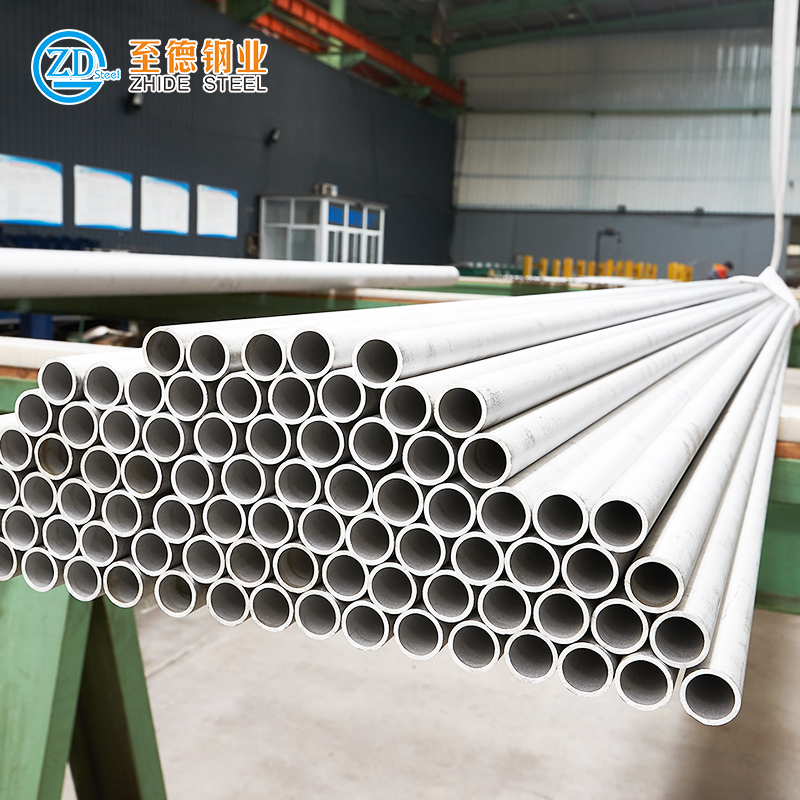

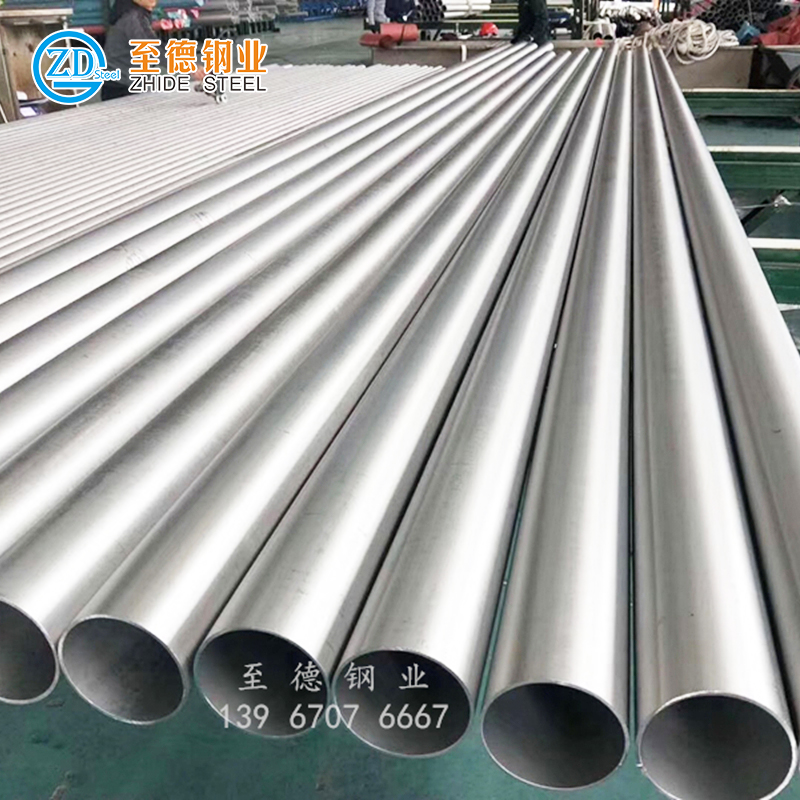

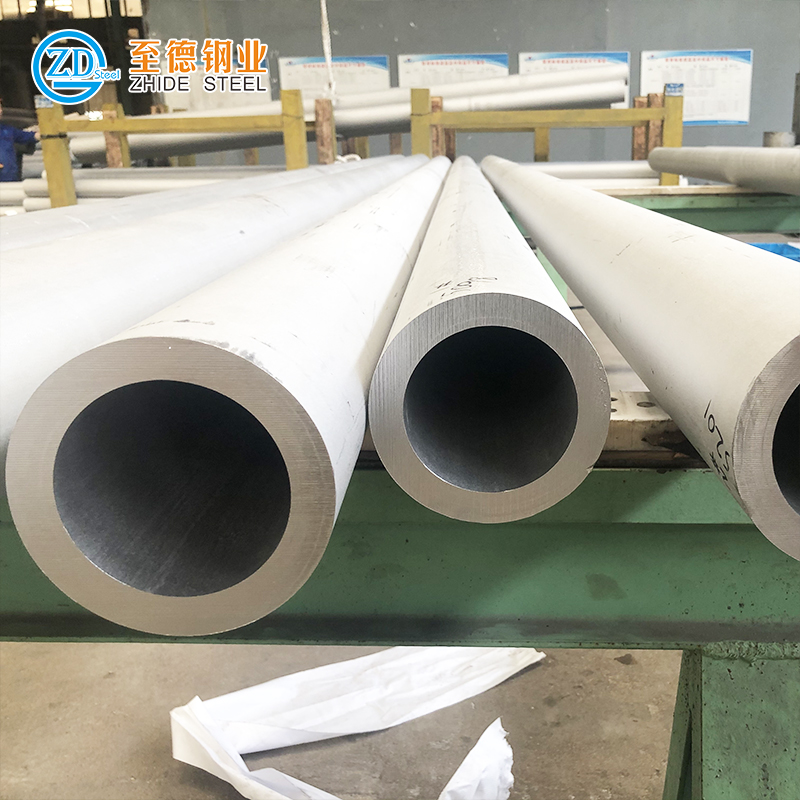

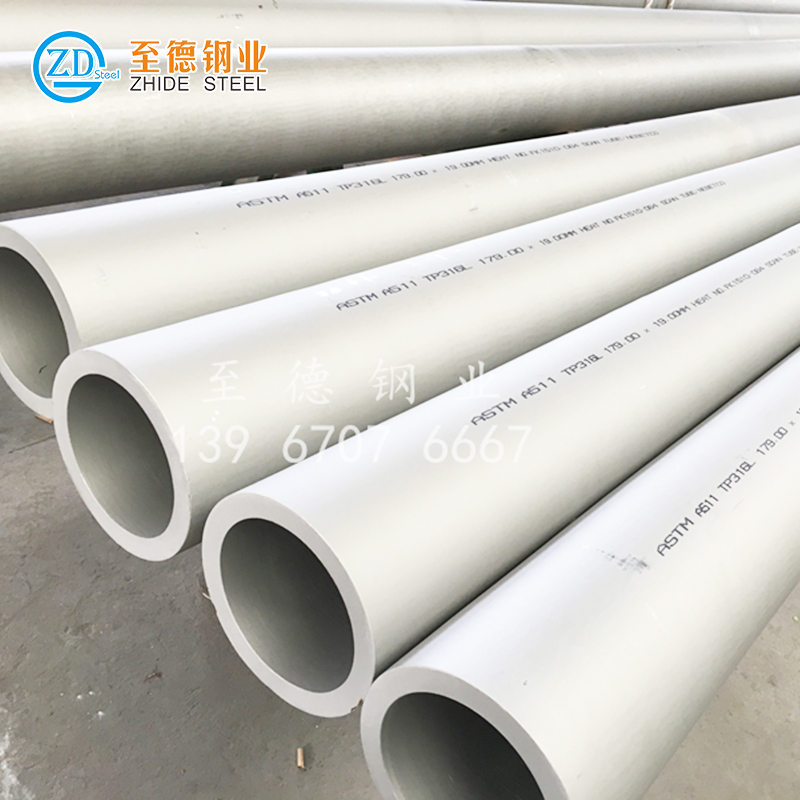

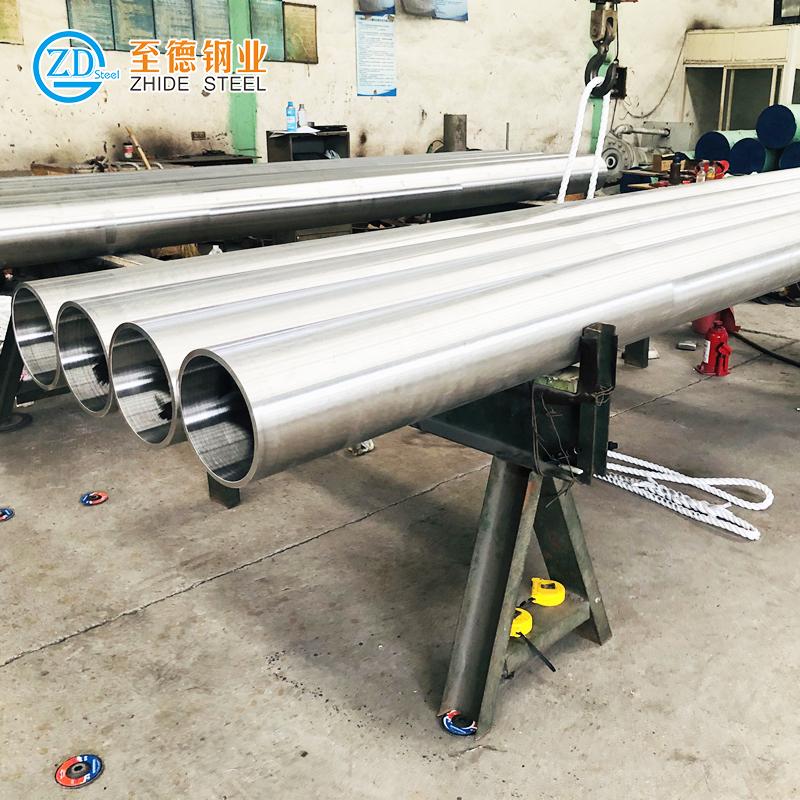

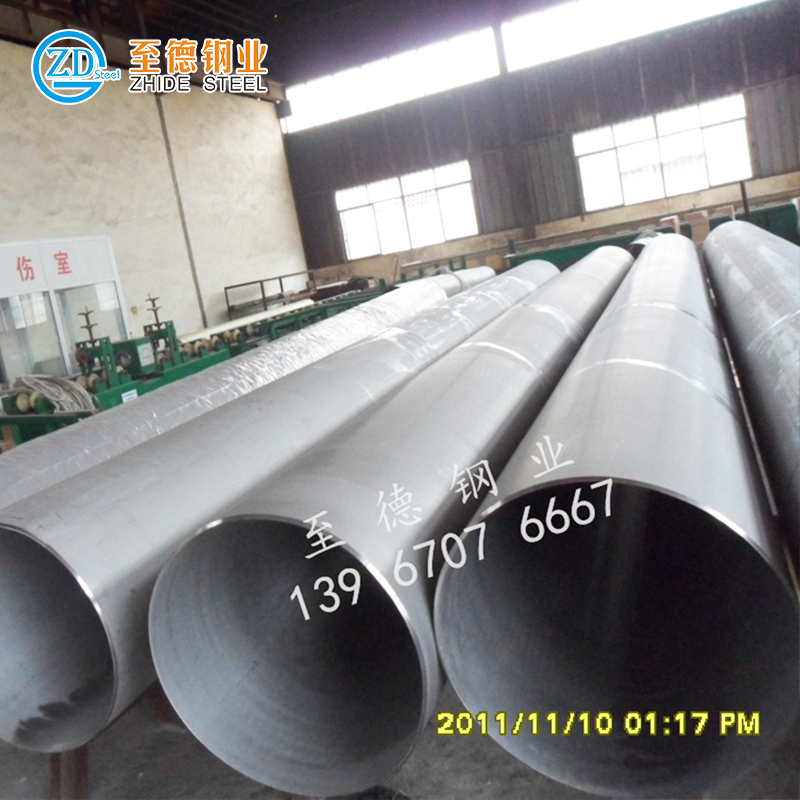

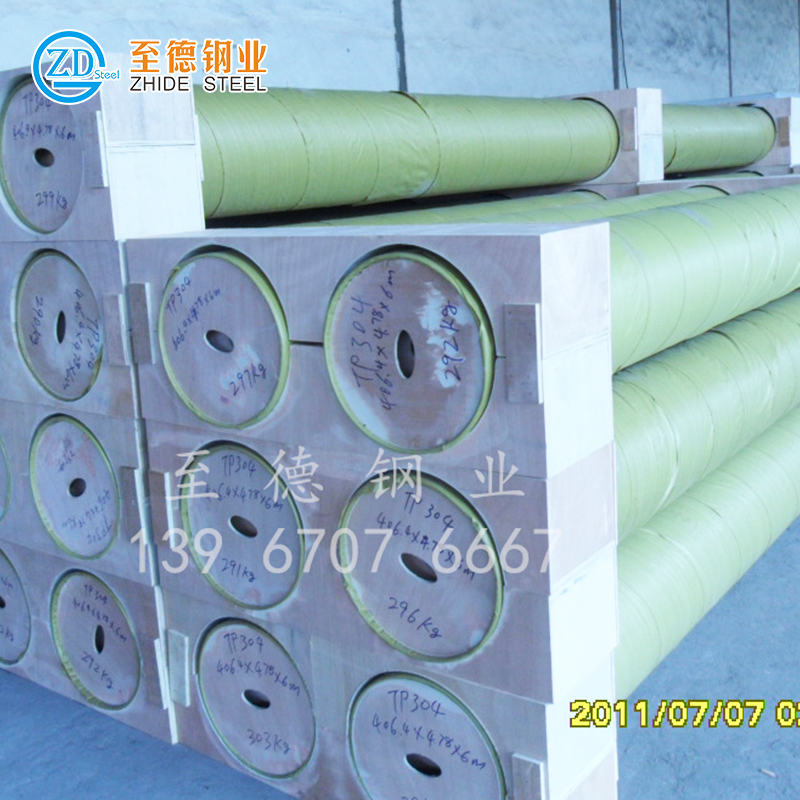

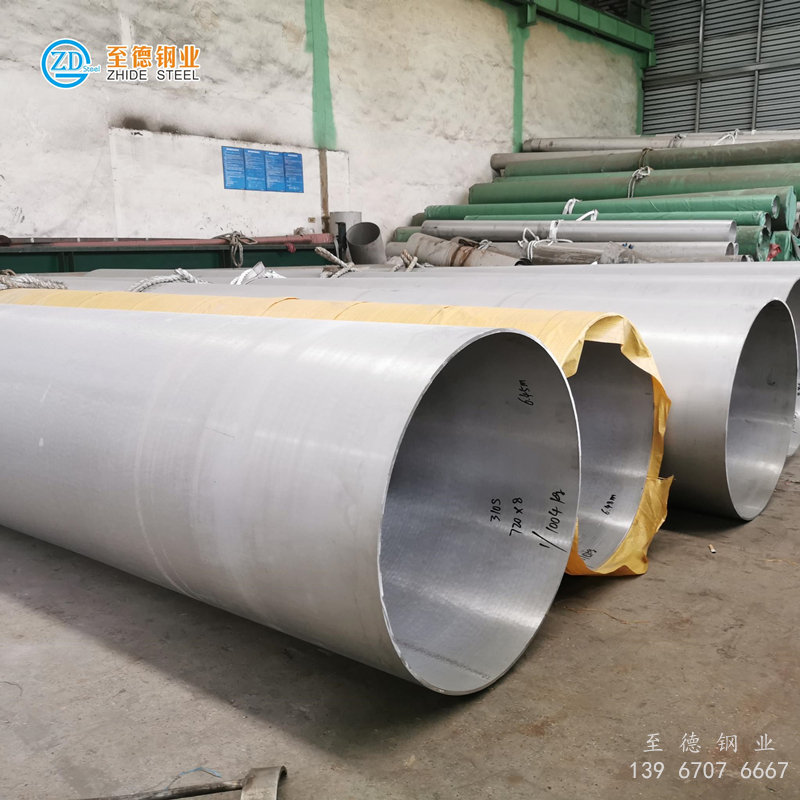

至(zhi)德鋼(gang)業,我們根據您(nin)的(de)(de)實際需求,給出參(can)考建(jian)議,為您(nin)提供高性價比的(de)(de)不銹鋼(gang)管(guan)道及配件(jian)。