本標(biao)準(zhun)是(shi)全國鍋爐壓力(li)容(rong)器標(biao)準(zhun)化技(ji)術(shu)委(wei)員會(hui)(以下簡稱(cheng)“委(wei)員會(hui)”)負責制(zhi)定和歸口(kou)的熱交換器標(biao)準(zhun),用以規范在中國境內(nei)建(jian)造(zao)或使用的熱交換器設計(ji)、制(zhi)造(zao)、檢驗和驗收的相關技(ji)術(shu)要求(qiu)。

本標(biao)準(zhun)(zhun)(zhun)的(de)(de)技(ji)術條款包括(kuo)了(le)金屬制熱(re)交換(huan)器的(de)(de)通用要(yao)(yao)求(qiu)(qiu)、管殼(ke)式熱(re)交換(huan)器建造(zao)過程(cheng)(即指設計、制造(zao)、檢驗和(he)驗收工(gong)(gong)作)中(zhong)應(ying)遵循(xun)的(de)(de)相關(guan)要(yao)(yao)求(qiu)(qiu)。由于本標(biao)準(zhun)(zhun)(zhun)沒有(you)(you)必要(yao)(yao)、也不(bu)可能素括(kuo)適用范圍內管殼(ke)式熱(re)交換(huan)器建造(zao)中(zhong)的(de)(de)所(suo)有(you)(you)技(ji)術細節,因此,在滿足法規(gui)所(suo)規(gui)定(ding)的(de)(de)基本安全要(yao)(yao)求(qiu)(qiu)的(de)(de)前提(ti)下(xia),不(bu)應(ying)禁止本標(biao)準(zhun)(zhun)(zhun)中(zhong)沒有(you)(you)特別提(ti)及的(de)(de)技(ji)術內容(rong)。本標(biao)準(zhun)(zhun)(zhun)不(bu)能作為(wei)具(ju)體管殼(ke)式熱(re)交換(huan)器建造(zao)的(de)(de)技(ji)術手冊(ce),亦不(bu)能代(dai)替培訓、工(gong)(gong)程(cheng)經驗和(he)工(gong)(gong)程(cheng)評(ping)價。工(gong)(gong)程(cheng)評(ping)價是指由知識淵(yuan)博、嫻于規(gui)范應(ying)用的(de)(de)技(ji)術人員(yuan)所(suo)做(zuo)出(chu)針對具(ju)體產品的(de)(de)技(ji)術評(ping)價。但工(gong)(gong)程(cheng)評(ping)價應(ying)符合本標(biao)準(zhun)(zhun)(zhun)的(de)(de)相關(guan)技(ji)術要(yao)(yao)求(qiu)(qiu),不(bu)得(de)違(wei)反本標(biao)準(zhun)(zhun)(zhun)中(zhong)的(de)(de)禁用規(gui)定(ding)。本標(biao)準(zhun)(zhun)(zhun)還規(gui)定(ding)了(le)管殼(ke)式熱(re)交換(huan)器安裝和(he)使用的(de)(de)基本要(yao)(yao)求(qiu)(qiu)。

本標準(zhun)不限(xian)制實際(ji)工(gong)程(cheng)設計(ji)和建造中采(cai)用先進的技術(shu)方法,但工(gong)程(cheng)技術(shu)人員采(cai)用先進的技術(shu)方法時(shi)應能做出可靠的判(pan)斷。

本(ben)標準(zhun)既不要求(qiu)(qiu)也(ye)不禁止設計(ji)(ji)人員使用計(ji)(ji)算機程(cheng)序實現(xian)熱交換器(qi)的分析或設計(ji)(ji),但采用計(ji)(ji)算機程(cheng)序進行分析或設計(ji)(ji)時,除應(ying)(ying)滿足本(ben)標準(zhun)要求(qiu)(qiu)外,還應(ying)(ying)確(que)認∶

a. 所(suo)采(cai)用(yong)程(cheng)序中技術假定(ding)的合理性;

b. 所(suo)采用程序對設計內(nei)容的適應性;

c. 所采用(yong)程(cheng)序輸(shu)入參數及輸(shu)出結果用(yong)于工程(cheng)設(she)計的正確性(xing)。

一、范圍

1.1 本標準規定了(le)金屬(shu)制熱交(jiao)換器的通(tong)用(yong)要求(qiu),并規定了(le)管殼式熱交(jiao)換器材(cai)料(liao)、設計、制造、檢(jian)驗、驗收及其安裝、使用(yong)的要求(qiu)。

1.2 本標準(zhun)的(de)通用(yong)要求適(shi)用(yong)于管殼式熱(re)交(jiao)換器(qi)(qi)及其他(ta)結(jie)構型式熱(re)交(jiao)換器(qi)(qi),本標準(zhun)的(de)所有內容適(shi)用(yong)于管殼式熱(re)交(jiao)換器(qi)(qi)。

1.3 本標(biao)準適用的設計壓力(li)

a. 管殼式(shi)熱交換(huan)器的設計(ji)壓力不(bu)大于35MPa;

b. 其他結(jie)構型式(shi)熱(re)交換器的設計(ji)壓力按相應引用標準確定。

1.4 本標準適(shi)用的設(she)計(ji)溫(wen)度∶

a. 鋼材不得超(chao)過(guo)GB150.2—2011列入材料(liao)的允(yun)許(xu)使用溫度范圍;

b. 其他(ta)金屬材料(liao)按相應引用(yong)標準中列入(ru)材料(liao)的允許使用(yong)溫度確定。

1.5 本標(biao)準中管殼式熱交換器(qi)適用的公(gong)稱直徑(jing)不大于(yu)4000mm,設計壓力(li)(MPa)與公(gong)稱直徑(jing)(mm)的乘積(ji)不大于(yu)2.7×104。

1.6 超(chao)出1.5條范圍的管殼式熱交換器,可參(can)照本標準(zhun)進行建造。

1.7 本標準(zhun)不適(shi)用于下列(lie)熱交換器

a. 直(zhi)接火(huo)焰加熱(re)的熱(re)交換(huan)器;

b. 煙道式余(廢(fei))熱鍋爐

c. 核能(neng)裝置中存(cun)在中子輻射損傷失(shi)效風險的熱交(jiao)換器;

d. 非金屬制(zhi)熱交換器(qi)

e. 制冷空調行業中(zhong)另有國家標準成行業標準的(de)熱(re)交換器。

1.8 熱交換器界定范圍∶

a. 熱(re)交換器(qi)與(yu)外部管道連接

①. 焊(han)接(jie)(jie)連接(jie)(jie)的第(di)一道環向(xiang)接(jie)(jie)頭坡口端面(mian)

②. 螺紋連接的第一個螺紋接頭端面;

③. 法蘭連接的第一個法蘭密封面;

④. 專用連接件或管件連接的第一個密封面。

b. 接管、人孔、手孔等的承(cheng)壓封頭、平蓋及其緊固件(jian)

c. 非受壓元件(jian)與受壓元件(jian)的連(lian)接焊縫

d. 直(zhi)接連接在熱交換器上的非受壓元件如支座、墊板等e) 安裝在熱交換器上的超(chao)壓泄(xie)放(fang)裝置。

二、規(gui)范性引(yin)用文件

下列文(wen)(wen)(wen)件對于(yu)本(ben)文(wen)(wen)(wen)件的(de)應用(yong)(yong)是必(bi)不可少的(de)。凡(fan)是注日(ri)(ri)期(qi)的(de)引用(yong)(yong)文(wen)(wen)(wen)件,僅注日(ri)(ri)期(qi)的(de)版(ban)本(ben)適用(yong)(yong)于(yu)本(ben)文(wen)(wen)(wen)件。凡(fan)是不注日(ri)(ri)期(qi)的(de)引用(yong)(yong)文(wen)(wen)(wen)件,其最新(xin)版(ban)本(ben)(包括所有的(de)修改單)適用(yong)(yong)于(yu)本(ben)文(wen)(wen)(wen)件。

GB150.1——2011 壓力容器 第1部分∶通用要求

GB150.2——2011 壓力容器 第2部(bu)分(fen)材料

GB150.3——2011 壓力容器 第3部分(fen)設計(ji)

GB150.4——2011 壓力(li)容器 第4部分(fen)∶制造、檢(jian)驗和驗收

GB/T1527-2006 銅(tong)及銅(tong)合金拉(la)制管

GB/T 1804 一般(ban)公差(cha)未注公差(cha)的(de)線性和角度尺(chi)寸的(de)公差(cha)

GB/T 2882——2013 鎳及鎳合金(jin)管

GB/T 3625—2007 換熱器(qi)及冷(leng)凝器(qi)用鈦及鈦合(he)金管

GB 5310 高壓鍋爐用無(wu)縫鋼管(guan)

GB/T 5313—2010 厚度(du)方向性能鋼板

GB 6479 高(gao)壓化肥設備用(yong)無縫鋼管

GB/T 6893—2010 鋁及(ji)鋁合金拉(軋)制無縫(feng)管

GB/T 8890-2007 熱交(jiao)換(huan)器(qi)用鋼(gang)合金無縫管(guan)

GB 9948 石油裂化用無縫鋼管

GB 13296 鍋爐、熱交換器用(yong)不銹鋼無縫(feng)鋼管

GB 16749 壓力容器波形影脹節

GB/T 21832 奧氏體鐵素體型雙相不銹鋼焊接鋼管

GB/T 21833 奧氏體-鐵素體塑雙相不銹鋼無(wu)縫鋼管

GB/T 24590 高(gao)效換熱器用特型(xing)管(guan)

GB/T 2453 鍋(guo)爐和熱交換器用(yong)奧氏體不銹鋼焊(han)接鋼管

GB/T 26283—2010 鋯及(ji)鋯合金無(wu)縫管(guan)材(cai)

GB/T 26929 壓(ya)力容器術語

GB/T 28713(新(xin)有部分(fen)) 管殼式熱交(jiao)換器用強化傳熱元件

GB/T 29463(新(xin)有部分)管殼式熱交換器(qi)用生片

GB/T 29465 浮頭式熱交換器用外頭蓋側法蘭(lan)

NB/T 47002(所有部分)起(qi)力(li)容器用爆炸(zha)焊接復(fu)合板

NB/T 47003 (JB/T 4735.1)鋼(gang)制焊接常壓容器

NB/T 47004 (JB/T 4752)板式熱交換(huan)器(qi)

NB/T 47006(B/T/4757)鋁制板翅式(shi)熱(re)交換器

NB/T 47007(JB/T4758)空冷式熱(re)交換器

NB/T 47011 鋯制壓力容器(qi)

NB/T47013.100JB/T430.10)承壓設備無(wu)損(sun)檢測 第10部分∶銜接時(shi)差法(fa)超(chao)聲檢測

NB/T 47014(JB/T 4708)承(cheng)壓設備焊(han)接工藝評定

NB/T 47019(所(suo)有部分)鍋爐、熱交換器用管訂貨技術條件

NB/T 47020 (JB/T4700)壓力容器法蘭(lan)分(fen)類與(yu)技術(shu)條件(jian)

NB/T 47021(JB/T 4701) 甲型平焊法(fa)蘭

NB/T 47022(JB/T 4702)乙(yi)型平焊法蘭

NB/T 47023(JB/T 4703)長頸對焊法蘭(lan)

NB/T 47024(JB/T4704)非金屬軟墊片

NB/T 47025(JB/T 4705)纏(chan)繞(rao)墊片(pian)

NB/T 47026(JB/T 4706)金屬包墊片

NB/T 47027(JB/T4707)壓力(li)容器法蘭(lan)用緊(jin)固件

NB/T 47041——2014(JB/T 4710)塔式(shi)容(rong)器

JB/T 4711 壓(ya)力容器涂敷與運輸(shu)包裝

JB/T4712.1 容器(qi)支座 第1部分∶鞍式支座

JB/T 4712.3 容器支(zhi)座(zuo) 第3部分(fen)∶耳(er)式支(zhi)座(zuo)

JB/T4730(所有部分)承壓(ya)設(she)備無損檢(jian)測

JB4732—1995 鋼制(zhi)壓力容器(qi)————分析設計標準(2005年確認)

JB/T4734 鋁(lv)制焊接(jie)容器

JB/T4745 鈦制焊接容器

JB/T4751 螺旋板式換熱器

JB/T4755 銅(tong)制壓力(li)容器

JB/T 4756 鎳(nie)及鎳(nie)合金制壓力容器

HG/T 20592 鋼(gang)制管法(fa)蘭(PN系(xi)列)

HG/T 20615 鋼制管法蘭(Class系列)

TSGR 0004-2009固(gu)定式壓力容器安全技(ji)術監察(cha)規程

三、術(shu)語和定義

GB150.1-2011 GB/T 26929 界定(ding)的以及(ji)下列(lie)術語(yu)和定(ding)義適用于本文件

3.1 公(gong)稱直徑 nominal diameter DN

a. 卷制、鏡制圓(yuan)筒(tong),以(yi)內(nei)徑(jing)(mm)作為管殼(ke)式熱(re)交換器(qi)的公稱(cheng)直徑(jing)

b. 管材制圓筒,以外徑(mm)作為管殼式熱(re)交(jiao)換器的公稱直(zhi)

c. 釜式重沸(fei)器,以管箱內(或外)徑(mm)作為(wei)釜式重沸(fei)器的公(gong)稱直徑

3.2 換熱面積heat transfer arca A

a. 計算魏熱(re)(re)面積,以換熱(re)(re)管(guan)(guan)外(wai)徑(jing)為基(ji)準,扣除不參與(yu)換熱(re)(re)的(de)(de)換熱(re)(re)管(guan)(guan)長(chang)度后,計算得到的(de)(de)外(wai)表(biao)面積,m2

b. 公稱換熱而積(ji),圓整(zheng)為整(zheng)數后的計算換熱面積(ji),m2。

3.3 公(gong)稱長度 nominal length LN

以換(huan)熱管的長度(du)(m)作(zuo)為(wei)管殼(ke)式(shi)熱交換(huan)器(qi)的公稱長度(du)。換(huan)熱管為(wei)直管時,取直管長度(du);換(huan)熱管為(wei)U形管時,取U形管直管段的長度(du)。

3.4 管程和殼(ke)程 tubeside & shellside

a. 管程——介(jie)質流經(jing)換(huan)熱管內的通道及(ji)與(yu)其相(xiang)貫通部(bu)分。

b. 殼(ke)程(cheng)————介質(zhi)流經換熱管外的(de)通道及與其相貫通部分。

c. 管(guan)程數(shu)Nt———介質(zhi)沿換熱管(guan)長度方(fang)向往、返的次數(shu)。

d. 殼程(cheng)數(shu)(shu)Ns————介質在殼程(cheng)內(nei)沿換熱管長度方向(xiang)往(wang)、返(fan)的(de)次數(shu)(shu)。

3.5 Ⅰ級管束 grade I bundle

換熱管(guan)外徑的允(yun)許偏(pian)差(cha)符合表(biao)6-6、管(guan)板管(guan)孔(kong)直徑及允(yun)許偏(pian)差(cha)符合表(biao)6-10、折流板和(he)支(zhi)持板管(guan)孔(kong)直徑及允(yun)許偏(pian)差(cha)符合表(biao)6-22的鋼制(zhi)管(guan)束。

3.6 Ⅱ級管(guan)束 grade Ⅱ bundle

換熱管外徑(jing)的允許偏(pian)差符合表(biao)6-7、管板管孔(kong)直徑(jing)及允許偏(pian)差符合表(biao)6-11、折流(liu)板和(he)支持板管孔(kong)直徑(jing)及允許偏(pian)差符合表(biao)6-23的鋼(gang)制管束。

3.7 強(qiang)度脹接 strength expansion

換(huan)熱管(guan)與(yu)管(guan)板的(de)賬接連接強度滿足換(huan)熱管(guan)軸(zhou)向(xiang)(拉(la)或(huo)壓(ya))機械和(he)溫差載荷(he)設計要求并保(bao)證密封性能的(de)脹接。

3.8 貼脹 light expansion

為消除(chu)換(huan)熱管(guan)與管(guan)板管(guan)孔之間縫隙的輕度脹接。

3.9 強度焊(han)接(jie) strength weld

換熱管(guan)與管(guan)板的焊接(jie)連接(jie)強度(du)滿足換熱管(guan)軸向(拉或壓)機械和溫差載荷設計(ji)要求并保(bao)證密封(feng)性能的焊接(jie)。

3.10 密封焊接 seal weld

僅保證換熱管與管板連(lian)接(jie)不泄(xie)漏的(de)焊接(jie)。

3.11 內(nei)孔(kong)焊 tabes welded to backside of tubesheet

換熱管與管板(ban)之間在殼程側以對(dui)接(jie)焊(han)縫形成(cheng)對(dui)接(jie)接(jie)頭或鎖底接(jie)頭的焊(han)接(jie)。

四、通用要求(qiu)

4.1 通則

4.1.1 熱(re)交換器應(ying)符合(he)本(ben)標(biao)準的(de)(de)通(tong)用要求(qiu),并(bing)應(ying)遵守(shou)國家頒布的(de)(de)有關法(fa)(fa)律、法(fa)(fa)規(gui)和安全技術規(gui)范。本(ben)標(biao)準的(de)(de)符合(he)性聲明見附錄A。

4.1.2 管殼(ke)式熱(re)(re)交換(huan)器應(ying)符(fu)合本(ben)標(biao)準的要(yao)求(qiu),其他結(jie)構型式熱(re)(re)交換(huan)器隙應(ying)符(fu)合本(ben)標(biao)準通用要(yao)求(qiu)外,還應(ying)符(fu)合下(xia)列相應(ying)標(biao)準的要(yao)求(qiu)

a. JB/T 4751《螺旋板式換熱(re)器》

b. NB/T47004(JB/T4752)《板式(shi)熱(re)交換器》

c. NB/T47006(JB/T4757)《鋁制(zhi)板翅(chi)式熱交換器(qi)》;

d. NB/T 47007(JB/T 4758)《空冷式熱交換器》。

4.1.3 采(cai)用鋁、鈦、銅、鎳和鋯(gao)等(deng)其他金屬制管殼式熱交換器或受(shou)壓元(yuan)件除應(ying)符(fu)(fu)合本標(biao)準要(yao)求(qiu)外,還應(ying)符(fu)(fu)合下列相(xiang)應(ying)標(biao)準的要(yao)求(qiu)

a. JB/T 4734《鋁(lv)制焊接(jie)容器》;

b. JB/T 47454鈦制焊(han)接容器》;

c. JB/T 4755《銅制壓(ya)力(li)容(rong)器》

d. JB/T 4756《鎳(nie)及鎳(nie)合金制壓力容器》

e. NB/T47011《鋯制壓(ya)力容(rong)器(qi)》。

4.1.4 熱(re)交(jiao)換(huan)器的設計、制(zhi)造單位應建(jian)立健全的質量管理體系并有效運行。

4.1.5 TSGR0004—2009管轄范圍內的熱交換(huan)器,其設計、制(zhi)造、安裝(zhuang)和使用虛接(jie)受特種設備安全(quan)監察(cha)機構的監察(cha)。

4.1.6 對不(bu)能按照(zhao)GB150.3—2011、本(ben)標準(zhun)及(ji)相(xiang)應(ying)引用標準(zhun)進行設(she)計計算(suan)的(de)熱交換器(qi)或受(shou)壓(ya)元件,可按GB150.1—2011中4,1.6規(gui)定的(de)方(fang)法進行設(she)計。

4.1.7 設(she)計壓力(li)低于0.1 MPs及(ji)(ji)真空度低于0.02 MPa的熱交換器或(huo)受壓元件,可按NB/T 47003.1 (JB/T4735.1)及(ji)(ji)本標(biao)準(zhun)的有關(guan)規定進行設(she)計。

4.2 資(zi)格(ge)與職責

4.2.1 資(zi)格(ge)

TSG R0004—2009管轄范圍內的(de)熱交(jiao)換(huan)器,其設計、制造單位應(ying)持有(you)相應(ying)的(de)特種設備許可(ke)證。

4.2.2 職責(ze)

4.2.2.1 用戶或設計委托方(fang)的職責

熱交換(huan)器的用(yong)戶或設計委(wei)托方應以正(zheng)式(shi)書畫形式(shi)向設計單(dan)位(wei)提出設計條件(UDS—User'sDesign Specification),且至少(shao)應包含(han)以下內容

a. 設計所依據的主要標準和規(gui)范(fan);

b. 操作參數(包括工作壓力(li)、工作溫度(du)范圍、液(ye)位高(gao)度(du)、接管載荷(he)以及循環(huan)載荷(he)等);

c. 使(shi)用地及其自然條件(包括環境(jing)溫度(du)、抗震設(she)防烈度(du)、風載(zai)荷(he)和(he)雪載(zai)荷(he)等);

d. 介質組分與特性

e. 預期使用年限

f. 幾何參(can)數和管口方位

g. 鋼(gang)制(zhi)管束等級

h. 設計需要(yao)(yao)的其(qi)他必(bi)要(yao)(yao)條件(jian)。

4.2.2.2 設計單(dan)位的職責

熱交換器的設計單位(wei)至少(shao)應包含以下職責(ze)∶

a. 應對(dui)設計文件的(de)正確性和(he)完整性負責;

b. 熱(re)交換器的(de)設(she)計(ji)文件(jian)至少應包(bao)(bao)括(kuo)強度計(ji)算書、設(she)計(ji)圖樣、制造技術條件(jian)、風險評估報告(相(xiang)關法規或設(she)計(ji)委托方要求時(shi)),必要時(shi)還應包(bao)(bao)括(kuo)安裝與使用(yong)維修說明;

c. TSGR0004—2009管(guan)轄范圍內熱交換(huan)器的設(she)計(ji)總(zong)圖(tu)應蓋有特種設(she)備設(she)計(ji)許可(ke)印(yin)章;

d. 應(ying)在設計使用年(nian)限內保存(cun)管殼(ke)式(shi)(shi)熱(re)交(jiao)換器的全部設計文件,其他結構型式(shi)(shi)的熱(re)交(jiao)換器設計文件的保存(cun)要(yao)求按相應(ying)標準執(zhi)行。

4.2.2.3 制造單位的職(zhi)責(ze)

熱交換器的制造單位至少應包含以(yi)下職責∶

a. 制造單位(wei)應按照設(she)計(ji)文件要(yao)求進行制造,如需要(yao)對原(yuan)設(she)計(ji)進行修改(gai),應取得(de)原(yuan)設(she)計(ji)單位(wei)同意(yi)修改(gai)的(de)書面(mian)文件,并且對改(gai)動(dong)部位(wei)作出詳細記載;

b. 制(zhi)造單位在熱交換(huan)器(qi)(qi)制(zhi)造前應(ying)制(zhi)定完善的質量計劃,其(qi)內容至少應(ying)包括(kuo)熱交換(huan)器(qi)(qi)或(huo)元件的制(zhi)造工藝(yi)控制(zhi)點、檢驗項目和(he)合(he)格(ge)指標;

c. 制(zhi)造(zao)單位的(de)檢(jian)查(cha)部(bu)門在熱交(jiao)換器制(zhi)造(zao)過程(cheng)中和(he)完工后(hou),應按標準(zhun)、圖樣和(he)質量計劃的(de)規(gui)定對熱交(jiao)換器進行各項檢(jian)驗和(he)試驗,出(chu)具(ju)相應報告,并對報告的(de)正確性(xing)和(he)完整性(xing)負責;

d. 制造單位在檢(jian)驗(yan)合(he)格后,應出具產品質量(liang)合(he)格證(zheng);

e. 制(zhi)造單(dan)位對其制(zhi)造的每(mei)臺管殼式熱交換器產(chan)品應在設計使用年限內(nei)至少(shao)保存下列技術文件∶

①. 質量計(ji)劃

②. 制造(zao)工(gong)藝(yi)圖或制造(zao)工(gong)藝(yi)卡

③. 產(chan)品質量證明(ming)文(wen)件;

④. 焊接工藝和熱(re)處理(li)工藝文件

⑤. 標(biao)準中(zhong)允許制(zhi)造單位選擇的(de)檢驗(yan)、試驗(yan)項目記(ji)錄(lu);

⑥. 制造過程中及(ji)完工后的檢查、檢驗、試驗記(ji)錄;

⑦. 原設(she)計圖和竣工圖

f. 其他結構型式的(de)熱交換器制造技術(shu)文件(jian)的(de)保存要求應(ying)按相(xiang)應(ying)標準執行。

4.3 工藝(yi)計算

4.3.1 設計條件

4.3.1.1 熱交換器的用戶(hu)或設(she)計委托方應以正(zheng)武(wu)書畫形(xing)式向(xiang)設(she)計單位提出工藝(yi)設(she)計條件,且至(zhi)少應包(bao)含以下內容

a. 操作數據,包括(kuo)流量、氣相分率、溫度(du)、壓(ya)力、熱負荷等

b. 物性(xing)數(shu)(shu)據,包(bao)括介質密度、比熱、黏度、導熱系數(shu)(shu)或介質組成(cheng)等。

c. 允許(xu)阻力降(jiang);

d. 其(qi)他,包括操作彈性、工況(kuang)、安裝要求(幾何參數、管(guan)口方(fang)位)等。

4.3.1.2 管殼(ke)式短交換器的(de)數據表參見附錄B表B.1。

4.3.2 選型與計算

4.3.2.1 熱交(jiao)換器的選型(xing)應考慮下列因素

a. 合理選擇熱交換器型式(shi)及(ji)基本參數,滿足(zu)傳熱、安(an)全可靠性及(ji)能效要求

b. 考慮經(jing)濟性,合(he)理(li)選材

c. 滿足熱交(jiao)換(huan)器安裝(zhuang),操作、維(wei)修等要求,

4.3.2.2 熱(re)交換器工藝計(ji)算時(shi)應進(jin)行優化,提高換熱(re)效率,滿(man)足(zu)工藝設(she)計(ji)條件變(bian)求。管殼式熱(re)交換器無相變(bian)傳(chuan)熱(re)計(ji)算參(can)(can)見附(fu)錄B。需要時(shi)管殼式熱(re)交換器還應考慮流體誘發(fa)振動,計(ji)算參(can)(can)見附(fu)錄C。常見流體的物(wu)理性質散據(ju)線見附(fu)錄D.污垢(gou)熱(re)阻參(can)(can)見附(fu)錄E,金屬(shu)導熱(re)系數(shu)參(can)(can)見附(fu)錄F 。

4.4 設(she)計一般規(gui)定

4.4.1 載荷(he)

4.4.1.1 設(she)計時應考慮以下載(zai)荷∶

a. 內(nei)壓(ya)、外壓(ya)或最(zui)大壓(ya)差(cha)

b. 膨脹量不同引(yin)起(qi)的作(zuo)用(yong)力

c. 液(ye)柱(zhu)(zhu)靜壓(ya)(ya)(ya)力(li),當液(ye)柱(zhu)(zhu)靜壓(ya)(ya)(ya)力(li)小于(yu)設計(ji)壓(ya)(ya)(ya)力(li)的5%時,可忽略不計(ji)。

4.4.1.2 需要時,還應考慮(lv)下列載荷

a. 熱(re)交換(huan)器自重及正常工作條件下或耐壓試驗狀態(tai)下內裝介質的重力(li)載(zai)荷

b. 附屬(shu)設備及隔熱(re)材料、襯里、管道、扶(fu)梯、平(ping)臺等的重力載荷;

c. 風載荷(he)(he)、地震(zhen)載荷(he)(he)、雪載荷(he)(he)

d. 支座及其他型(xing)式支承件的反作用力

e. 連接管道和其他部(bu)件的作用力

f. 溫度梯度引起的(de)作用力(li)

g. 沖擊載(zai)荷,包(bao)括(kuo)壓力(li)急劇波動引(yin)起的(de)沖擊載(zai)荷、流體沖擊引(yin)起的(de)反力(li)等;

h. 運(yun)輸或吊裝時的作用力。

4.4.2 設計壓力(li)或計算壓力(li)

設計壓(ya)力(li)或計算(suan)壓(ya)力(li)的確定應符合以下規定∶

a. 熱交換器上裝(zhuang)有超(chao)壓泄放裝(zhuang)置(zhi)時,應按GB150.1—2011附錄B的(de)規定確定設計壓力;

b. 熱交換器各程(cheng)(壓力室)的設計壓力應按各自最苛刻的工作工況分別確(que)定;

c. 如熱交換器存在(zai)負(fu)壓(ya)操作,確定元件計算壓(ya)力時應(ying)考慮在(zai)正(zheng)常工作情況下可能出現的(de)最(zui)大壓(ya)力差;

d. 真空側的設計(ji)壓(ya)(ya)力(li)按承受外壓(ya)(ya)考慮(lv);當裝有(you)安全(quan)控制(zhi)裝置(zhi)(如真空鑿放閥(fa))時(shi),設計(ji)壓(ya)(ya)力(li)取1.25倍的最大內外壓(ya)(ya)力(li)差,或0.1 MPa兩者中的較低值;當無安全(quan)控制(zhi)裝置(zhi)時(shi),取0.1 MPa。

e. 對于同(tong)(tong)時受各程(cheng)(壓(ya)(ya)(ya)(ya)力(li)(li)室)壓(ya)(ya)(ya)(ya)力(li)(li)作用(yong)的元件,且(qie)在全壽命期(qi)內均能保(bao)證不(bu)超(chao)過設(she)(she)定壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)時,才可(ke)以(yi)技(ji)壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)設(she)(she)計(ji)(ji)(ji),否(fou)則應分別按(an)各程(cheng)(壓(ya)(ya)(ya)(ya)力(li)(li)室)設(she)(she)計(ji)(ji)(ji)壓(ya)(ya)(ya)(ya)力(li)(li)確定計(ji)(ji)(ji)算壓(ya)(ya)(ya)(ya)力(li)(li),并應考(kao)慮可(ke)能存在的最(zui)苛刻的壓(ya)(ya)(ya)(ya)力(li)(li)組合;按(an)壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)設(she)(she)計(ji)(ji)(ji)時,壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)的取值還應考(kao)慮在壓(ya)(ya)(ya)(ya)力(li)(li)試驗過程(cheng)中可(ke)能出現的最(zui)大(da)壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)值,并應在設(she)(she)計(ji)(ji)(ji)文(wen)件中明確設(she)(she)計(ji)(ji)(ji)壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha),同(tong)(tong)時應提出在壓(ya)(ya)(ya)(ya)力(li)(li)試驗過程(cheng)中保(bao)證壓(ya)(ya)(ya)(ya)差(cha)(cha)(cha)(cha)的要求。

4.4.3 設(she)計溫度

設(she)計溫度的確定應符合以下規定∶

a. 熱交換器的(de)各強度(du)壓(ya)力室)股計溫度(du)應按各自最苛刻的(de)工作工況分(fen)解確定;各部分(fen)在工作狀態下(xia)的(de)金屬溫度(du)不同時,可分(fen)別設定設計溫度(du);殼程設計溫度(du)、管程設計溫度(du)分(fen)別為殼程殼體(ti)、管箱殼體(ti)的(de)設計溫度(du)

b. 設計(ji)溫度(du)(du)不(bu)(bu)夠低(di)于元(yuan)件(jian)金屬(shu)在(zai)工作狀態可(ke)能(neng)達到的(de)最高溫度(du)(du);對(dui)于0℃以下的(de)金屬(shu)溫度(du)(du),設計(ji)溫度(du)(du)不(bu)(bu)得高于元(yuan)件(jian)金屬(shu)可(ke)能(neng)達到的(de)最低(di)溫度(du)(du);在(zai)任何情況下,元(yuan)件(jian)金屬(shu)的(de)表(biao)面溫度(du)(du)不(bu)(bu)得超過材料(liao)的(de)允許使用(yong)溫度(du)(du)

c. 對于同時受兩(liang)側介(jie)質溫度(du)(du)作用的(de)元件應(ying)按其金屬溫度(du)(du)確定設計溫度(du)(du)。

d. 元(yuan)件的金屬溫度通(tong)過以下方(fang)法確定

①. 傳熱計(ji)算(suan)求(qiu)得。

②. 在已使用的同類(lei)熱交換(huan)器(qi)上測定。

③. 根據介質(zhi)溫度并結(jie)合外部條(tiao)件確定。

4.4.4 工況組合

對有不同工(gong)(gong)作工(gong)(gong)況(kuang)的熱交換器,應按最(zui)苛刻(ke)的工(gong)(gong)況(kuang)設計;必要(yao)時還應考慮不同工(gong)(gong)況(kuang)的組合,并在圖樣或相(xiang)應技術(shu)文(wen)件中流明各工(gong)(gong)況(kuang)操作條件和(he)設計條件下的壓力(li)和(he)溫度值(zhi)。

4.4.5 厚度附加量

4.4.5.1 厚(hou)度附加(jia)量按(an)寒(4-1)確(que)定

C=C1+C2 ……………………………(4-1)

式中

C————厚度附加量,mm

C1————材料厚度負偏差,按4.4.5.2的規定,mm

C2 ————腐蝕裕量,按4.4.5.3、4.4.5.4和4.4.5.5的規定,mm。

4.4.5.2 板材(cai)或管材(cai)的厚度負偏差應(ying)符合相(xiang)應(ying)材(cai)料標準的規定(ding)。

4.4.5.3 為防止熱交換(huan)器元件由于腐蝕(shi)、機(ji)械磨損而導致厚度削弱減薄,應考慮腐蝕(shi)裕量∶

a. 對(dui)有均勻腐(fu)蝕或磨(mo)損的元件,應根據(ju)預(yu)期(qi)的設計使用年限(xian)和(he)介質對(dui)金屬材料的腐(fu)蝕速率(及磨(mo)蝕速率)確定腐(fu)蝕裕量

b. 各元件受到的腐(fu)蝕程度(du)不同時,可采用不同的腐(fu)蝕裕量;

c. 介(jie)質為壓縮空氣、水(shui)(shui)蒸(zheng)氣或水(shui)(shui)的(de)碳素銅或低(di)合(he)金銅制熱(re)交換器,腐蝕裕量不(bu)小于1mm。

4.4.5.4 管殼式熱交換器元件(jian)腐(fu)蝕裕量的考慮(lv)原則(ze)∶

a. 管板、浮頭法蘭和球冠形封(feng)頭的兩面均(jun)應考(kao)慮腐蝕(shi)裕量

b. 管箱(xiang)平蓋、凸形封頭、管箱(xiang)和殼體內表面應考(kao)慮腐蝕(shi)裕量;

c. 管(guan)板和(he)管(guan)箱平(ping)蓋上(shang)開槽時,可將(jiang)高出隔(ge)板槽底(di)面的金屬作為腐蝕(shi)裕量,但當腐蝕(shi)裕量大于精深時,還應加上(shang)兩者的差(cha)值。

d. 設備法蘭和(he)管法蘭的內徑(jing)面應考慮腐(fu)蝕裕量

e. 換熱管、鉤(gou)圈、浮頭螺(luo)栓和縱向(xiang)隔(ge)板(ban)一般(ban)不(bu)考慮腐(fu)蝕裕量

f. 分(fen)程隔板的兩面(mian)均應考慮腐蝕裕(yu)量

g. 拉桿、定距(ju)管、折流(liu)板和支持板等(deng)非受壓元件,一般不(bu)考慮(lv)腐蝕裕量。

4.4.5.5 其他(ta)(ta)結構型(xing)式的熱(re)交(jiao)換器(qi)以(yi)及鋁、鈦(tai)、銅、鎳和鋯等其他(ta)(ta)金屬制(zhi)熱(re)交(jiao)換器(qi)的腐蝕裕量按相應(ying)引用標(biao)準的規定確定。

4.5 許用應(ying)力(li)

4.5.1 材料應按GB150.1——2011表1、表2的規(gui)定確(que)定許用應力。

4.5.2 受壓元件(jian)用(yong)鋼材的(de)許用(yong)應(ying)力(li)(li)值應(ying)按GB150.2—2011選取(qu),鋁(lv)、鈦、銅、鎳和鋯(gao)等其他金(jin)屬的(de)許用(yong)應(ying)力(li)(li)值應(ying)按相(xiang)應(ying)引用(yong)標準選取(qu)。

4.5.3 復合銅板的許用應(ying)(ying)力應(ying)(ying)按GB 150.1—2011中4.4.3確定。

4.5.4 圓筒許用軸向壓縮應力應按GB1 50.1—2011中4.4.5和相關標準的規(gui)定確(que)定。

4.5.5 需要考慮地(di)震載(zai)荷或風載(zai)荷與4.4.1中其他載(zai)荷相組合時,元件的(de)設計(ji)應力應符合GB150.1—2011中4.4.4 和相關(guan)標準(zhun)的(de)規定。

4.6 焊(han)接(jie)(jie)接(jie)(jie)頭分類與焊(han)接(jie)(jie)接(jie)(jie)頭系數

4.6.1 管殼式熱(re)交換(huan)器受壓元件(jian)(jian)(jian)之間的焊接(jie)(jie)接(jie)(jie)頭(tou)分為A、B、C、D四類,非受壓元件(jian)(jian)(jian)與(yu)受壓元件(jian)(jian)(jian)的焊接(jie)(jie)接(jie)(jie)頭(tou)為E類,如(ru)圖4-1所(suo)示。其他結構型式熱(re)交換(huan)器的焊接(jie)(jie)接(jie)(jie)頭(tou)按相應(ying)標準(zhun)規定(ding)。

4.6.2 焊(han)(han)接接頭(tou)系數φ應根據對接接頭(tou)的焊(han)(han)縫形式(shi)及無損檢測的長度比例確(que)定。

4.6.3 鋼制管殼式熱交換(huan)器焊接(jie)接(jie)頭(tou)系(xi)數(shu)按(an)表4-1選取。

4.6.4 對于無(wu)法進(jin)行無(wu)損檢(jian)測(ce)的(de)固定管板式(shi)熱交換器殼程圓(yuan)筒的(de)環向(xiang)焊(han)接(jie)接(jie)頭,應采(cai)用(yong)氬弧(hu)焊(han)打(da)底或沿焊(han)縫根(gen)部全長有(you)緊貼(tie)基本金屬的(de)墊板,其焊(han)接(jie)接(jie)頭系數(shu)φ=0.6。

4.6.5 對于換熱管(guan)與管(guan)板連接(jie)的內孔焊(han)(han),進行100%射線檢(jian)測時焊(han)(han)接(jie)接(jie)頭(tou)系數(shu)φ=1.0,局部射線檢(jian)測時焊(han)(han)接(jie)接(jie)頭(tou)系數(shu)φ-0.85,不進行射線檢(jian)測時焊(han)(han)接(jie)接(jie)頭(tou)系數(shu)φ=0.6.

4.6.6 鋁、鈦、銅、鎳和鋯等其他金屬的焊接接頭系(xi)數按(an)相(xiang)應引用標(biao)準(zhun)的規(gui)定(ding)。

4.7 耐壓試驗

4.7.1 管殼式熱(re)交換(huan)器(qi)耐壓(ya)(ya)試(shi)驗(yan)(yan)的要(yao)(yao)求(qiu)和(he)試(shi)驗(yan)(yan)壓(ya)(ya)力應(ying)符合GB150.1—2011中4.6的要(yao)(yao)求(qiu),其他結構型式熱(re)交換(huan)器(qi)耐壓(ya)(ya)試(shi)驗(yan)(yan)的要(yao)(yao)求(qiu)和(he)試(shi)驗(yan)(yan)壓(ya)(ya)力應(ying)符合相(xiang)關標準(zhun)的要(yao)(yao)求(qiu)。

4.7.2 耐壓(ya)試驗(yan)的種類和要(yao)求應(ying)在圖樣上注明。

4.7.3 按壓差設(she)計的(de)熱交換器,應在(zai)圖樣上提出壓力試驗時升、降壓的(de)具(ju)體要求。

4.7.4 對于管(guan)(guan)程設計壓(ya)力高于殼(ke)程設計壓(ya)力的管(guan)(guan)殼(ke)式熱交換器(qi),應(ying)在圖樣上提出管(guan)(guan)頭的試驗方法和(he)壓(ya)力。

4.8 泄(xie)漏(lou)試驗

4.8.1 泄(xie)漏試驗應符合(he)GB150.1——2011中4.7的要(yao)求。

4.8.2 泄漏試驗的種(zhong)類和(he)要求應(ying)在圖樣上注明(ming)。

五、材(cai)料

5.1 總則

5.1.1 管殼式熱(re)交換器鋼制受壓元件(jian)的鋼號及其標準、附(fu)加技(ji)術要求(qiu)、限定范圍(壓力和溫(wen)度等)及許用應(ying)力應(ying)符合GB150.2—2011及其附(fu)錄A、附(fu)錄D的規定,高溫(wen)性能參考值參見(jian)GB150.2—2011 附(fu)錄B。

5.1.2 管殼式(shi)熱(re)交換器(qi)受(shou)壓(ya)元件用(yong)(yong)鋼、鈦、銅、鎳和鋯等其他金屬材料,其技術(shu)要(yao)求、限定范圍(牌號(hao)、壓(ya)力和溫度等)及許用(yong)(yong)應(ying)力,虛符合TSGR0004——2009及本標(biao)準(zhun)引用(yong)(yong)標(biao)準(zhun)的規定。

5.2 圓(yuan)筒及封頭

用于(yu)制造管殼式熱交換器圓筒或(huo)封頭的(de)材(cai)料應符合GB150.1—2011引(yin)用標(biao)準和GB150.2—2011 的(de)有關(guan)規(gui)定(ding)。

5.3 管板、管箱平蓋、法蘭

5.3.1 鍛件(jian)

用于(yu)制造(zao)管板、管箱平(ping)蓋、法蘭的(de)鋼鍛(duan)(duan)件應符合(he)GB150,2—2011第6章的(de)規定,鍛(duan)(duan)件級別不得低于(yu)Ⅱ級。

5.3.2 板材(cai)

5.3.2.1 用于制(zhi)造管(guan)(guan)板(ban)(ban)、管(guan)(guan)箱(xiang)(xiang)平蓋、設備法蘭的板(ban)(ban)材(cai)應(ying)符合GB150.1—2011引用標準和GB150.2—2011 的有關規定(ding)。帶凸肩的管(guan)(guan)板(ban)(ban)、內孔焊管(guan)(guan)板(ban)(ban)和管(guan)(guan)箱(xiang)(xiang)平蓋(GB150.3—2011表5-10中(zhong)序(xu)號11~14的平蓋)采用軋制(zhi)板(ban)(ban)材(cai)直(zhi)接加工制(zhi)造時,碳素(su)銅(tong)、低(di)合金鋼厚度方向性能(neng)級別不應(ying)低(di)于GB/T5313—2010中(zhong)的Z35級,并在設計文件上提出(chu)附加檢驗(yan)要求。

5.3.2.2 復(fu)合管(guan)板可(ke)采用堆焊(han)(han)或爆炸焊(han)(han)接復(fu)合板。當采用爆炸焊(han)(han)接復(fu)合板時,應符合NB/T47002.1~47002.4中B1級的要求;當換熱管(guan)受軸向壓應力(li)時,宜(yi)采用堆焊(han)(han)復(fu)合管(guan)板。

5.3.3 襯層

5.3.3.1 管箱平蓋、法蘭可采(cai)用(松式)襯(chen)層(襯(chen)板、襯(chen)環(huan))復合(he)結(jie)構。

5.3.3.2 襯層復合結(jie)構不得使用于下列場合∶

a. 設計溫度高于300℃;

b. 工作過程中,存在真(zhen)空工況

c. 介質(zhi)毒(du)性程度為極度或高度危(wei)害。

5.4 換(huan)熱管(guan)

5.4.1 鋼制換熱管(guan)應符合(he)GB150.2—2011和(he)本標準第4章引(yin)用(yong)標準的規定(ding),常(chang)用(yong)換熱管(guan)特性參見附錄G,常(chang)用(yong)換熱管(guan)牌號(hao)及要求見下列(lie)管(guan)材標準。

a. GB/T 1527《鋼及(ji)銅(tong)合金拉制管(guan)》

b. GB/T 2882《鎳及鎳合金管》

c. GB/T 36250換熱器及冷凝器用鈦及鈦合金管)

d. GB 50100高壓鍋爐(lu)用無縫(feng)鋼管

e. GB6430高壓化肥設備用無縫鋼管(guan)

f. GB/T 6893《鋁(lv)及(ji)鋁(lv)合金拉(軋)制無縫管》

g. GB/T8890熱交換器(qi)用銅合金無(wu)縫管》;

h. GB9948(石油裂(lie)化用無縫鋼管》

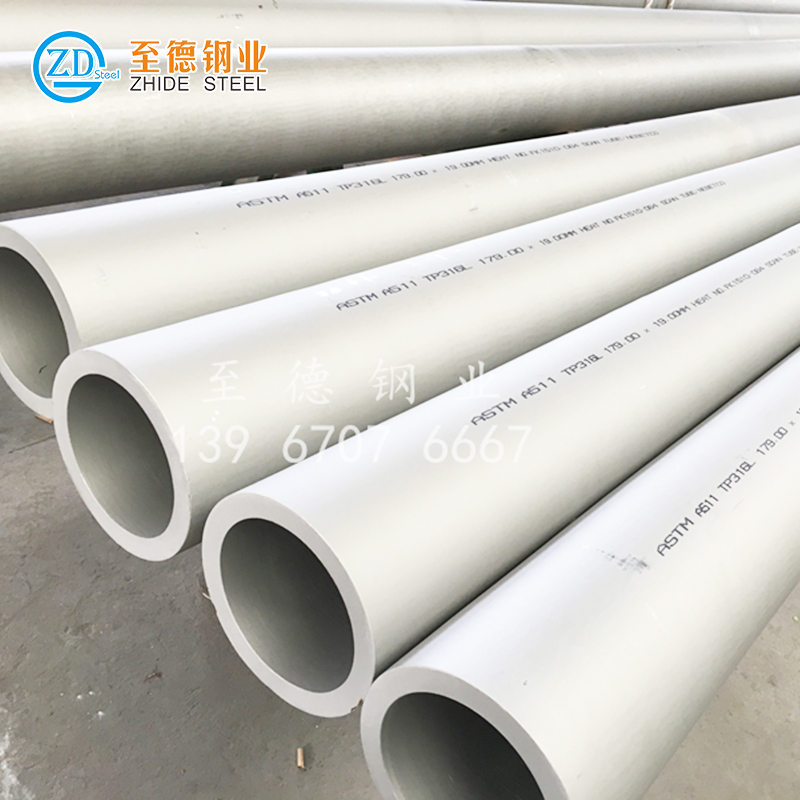

i. GB13296《鍋爐、熱(re)交換器用不銹鋼無縫鋼管》;

j. GB/T 21832《奧(ao)氏(shi)體-鐵素(su)體型雙(shuang)相不銹鋼焊接鋼管》

k. GB/T21833《奧氏體-鐵素體型雙相不銹鋼無縫鋼管》;

i. GB/T 24593《銅爐和熱交(jiao)換器用(yong)奧氏體不銹鋼(gang)焊接鋼(gang)管》;

m. GB/T26283《鋯(gao)及鋯(gao)合金無縫管材(cai)》;

n. NB/T 47019.1~47019.8《鍋爐、熱交(jiao)換器(qi)用管訂貨技術條件》。

5.4.2 允許采用(yong)(yong)符(fu)(fu)合(he)下列標(biao)(biao)準(zhun)的(de)強化傳熱管,其使用(yong)(yong)范圍(wei)和(he)基管材料還(huan)應符(fu)(fu)合(he)GB150.2—2011及相關標(biao)(biao)準(zhun)的(de)規定

a. GB/T 24590《高效換熱器用特型(xing)管》;

b. GB/T 28713.1《管(guan)殼式熱交換器(qi)用強化傳熱元件(jian) 第1部分∶螺紋管(guan)》;

c. GB/T 28713.2《管殼式熱交換器用強化傳熱元件(jian) 第2部分∶不銹(xiu)鋼波紋管》;

d. GB/T 28713.3《管殼式(shi)熱交換器用強化傳(chuan)熱元(yuan)件 第3部分(fen)∶波節管》。

5.4.3 GB/T 24593.GB/T 21832中的焊接(jie)銅管用作換熱管時,還應符合GB150.2—2011中5.2的有關規定。

5.4.4 鋯及鋯合(he)金無(wu)縫管用(yong)作換(huan)熱管時,應符(fu)合(he)GB/T26283—2010中一般工業(ye)熱交換(huan)器(qi)用(yong)管材的規定。

5.4.5 超出5.4.1引用(yong)標準(zhun)中(zhong)換熱(re)管的(de)材料時,應(ying)符(fu)合(he)TSG R0004—2009中(zhong)2.10的(de)規(gui)定,且應(ying)符(fu)合(he)NB/T47019.1~47019.8的(de)要求。

5.5 螺柱(含(han)螺栓(shuan))和螺母用鋼棒

5.5.1 螺(luo)柱(含螺(luo)栓(shuan))和螺(luo)母用銅棒(bang)的(de)標準、銅號(hao)、使用狀態、許用應力及力學性能試驗(yan)等,均應符(fu)合GB150.2—2011第7章的(de)規定。

5.5.2 管殼式熱交換(huan)器(qi)設備法蘭的緊固件可按NB/T470270B/T4707)選用。

至(zhi)德鋼業,我們根據您(nin)的(de)實際需求,給出參考(kao)建議,為您(nin)提(ti)供(gong)高性(xing)價比的(de)不銹(xiu)鋼管(guan)道及(ji)配件(jian)。