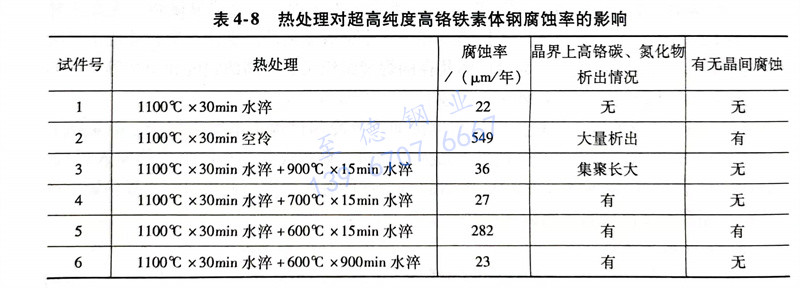

超高純度鐵素體不銹鋼管及其焊接接頭有產生晶間腐蝕的傾向,其腐蝕機理與奧氏體不銹鋼管晶間腐蝕一樣,仍可以用公認的貧鉻理論來解釋。熱處理對超高純度高鉻鐵素體不銹鋼管(008Cr27Mo)晶間腐蝕率的影響見表4-8。從表中可知:該鋼從1100℃水淬與普通高鉻鐵素體不銹鋼管不同,腐蝕率很低,不產生晶間腐蝕,晶界上沒有高鉻鐵、氮化物析出;而在1100℃空冷的,腐蝕率很高,晶界上析出大量的高鉻碳和氮化物,有晶間腐蝕。經1100℃×30min水淬,然后分別進行15min保溫和900min的水淬的試件,晶界上均有高鉻碳、氮化物析出,但腐蝕率比1100℃空冷的試樣低,且沒有晶間腐蝕。說明晶界上析出的高鉻碳、氮化物與晶間腐蝕沒有相對關系。腐蝕介質為硫酸鐵-硫酸溶液。

無論普通純度高鉻鐵素(su)體型不(bu)銹(xiu)鋼(gang)(gang),還是超高純度的鐵素(su)體型不(bu)銹(xiu)鋼(gang)(gang),其焊接接頭(tou)的晶(jing)間腐蝕傾向都(dou)與其合金元素(su)的含量有關。

選(xuan)用與母材金屬(shu)化學成分相(xiang)同或不同的(de)焊(han)接(jie)材料焊(han)接(jie)時,要(yao)嚴格保(bao)護(hu)好(hao)焊(han)接(jie)熔池,防止空氣中氮氣侵入熔池,以免增加焊(han)縫金屬(shu)中C、N、O的(de)含(han)量,導致晶間(jian)腐蝕的(de)產(chan)生。

選用與母材(cai)(cai)金屬化學成分不(bu)同(tong)的焊(han)接材(cai)(cai)料(liao)焊(han)接時,要(yao)嚴格控制(zhi)焊(han)接材(cai)(cai)料(liao)中的碳、氮含量和提(ti)高鉻元素含量,以提(ti)高焊(han)接接頭抗腐(fu)蝕能力。

超高純度(du)鐵素體不銹鋼管熔(rong)焊的方法有氬弧焊、等離子弧焊和真空(kong)電子束焊。采用這(zhe)些焊接(jie)方法主要目的是使(shi)焊接(jie)熔(rong)池能得到(dao)良(liang)好的保護,使(shi)焊接(jie)熔(rong)池表面(mian)不受污染。

采取的工藝(yi)措施如下:

1)增加熔池保(bao)(bao)(bao)護(hu)(如采用雙(shuang)層氣體保(bao)(bao)(bao)護(hu)),用氣體透鏡,增大噴(pen)嘴直徑,適(shi)當(dang)增大氬氣流(liu)量;或(huo)者采取在焊(han)槍后面加保(bao)(bao)(bao)護(hu)氣罩的(de)辦法,延長焊(han)接(jie)熔池的(de)保(bao)(bao)(bao)護(hu)時間。

2)焊接時要采用提(ti)前送氬氣(qi),滯后停氣(qi)的焊接設備,使焊縫(feng)始、末端(duan)均(jun)在有(you)效氣(qi)體保護范圍內。

3)提高氬(ya)氣純度,用(yong)高純度氬(ya)氣進(jin)行施焊(han),以(yi)減少氮和(he)氧的含量,提高焊(han)縫金屬的凈化程度。

4)提高焊(han)工操(cao)作技能,填充焊(han)絲(si)時不允許(xu)焊(han)絲(si)始、末(mo)端離開保護區。

5)焊縫背面要(yao)通氬氣保護,最好采用通氬氣的銅墊板(ban),以(yi)減(jian)少過(guo)熱,增加冷卻(que)速度。

6)盡量減少熱輸入,多層焊時控(kong)制層間溫(wen)度低于(yu)100℃。