1. 原油常(chang)減壓蒸餾裝(zhuang)置(zhi)工藝流程簡介

煉油(you)(you)廠(chang)的(de)(de)(de)大型化是(shi)提高(gao)其(qi)勞動生產率(lv)和(he)(he)經(jing)濟效益,降低能(neng)(neng)耗(hao)和(he)(he)物耗(hao)的(de)(de)(de)一(yi)項重要措施(shi)。據統計,到(dao)2007年(nian)全世界共有(you)657座煉油(you)(you)廠(chang),總加(jia)(jia)工(gong)能(neng)(neng)力42.65億噸/年(nian),其(qi)中(zhong)北(bei)美洲和(he)(he)亞太地區的(de)(de)(de)原油(you)(you)加(jia)(jia)工(gong)能(neng)(neng)力接近,約占(zhan)世界總加(jia)(jia)工(gong)能(neng)(neng)力的(de)(de)(de)50%。到(dao)2007年(nian),2000萬噸/年(nian)以上(shang)(shang)的(de)(de)(de)煉油(you)(you)廠(chang)共有(you)19座。目前,世界上(shang)(shang)最大的(de)(de)(de)煉油(you)(you)廠(chang)是(shi)委內瑞拉(la)的(de)(de)(de)帕拉(la)瓜(gua)納煉油(you)(you)中(zhong)心,加(jia)(jia)工(gong)能(neng)(neng)力為4700萬噸/年(nian)。

隨著煉油廠(chang)規(gui)模(mo)(mo)的擴大,單套蒸餾裝(zhuang)(zhuang)置(zhi)(zhi)的加(jia)工(gong)規(gui)模(mo)(mo)也(ye)日益(yi)大型化。在(zai)煉油技(ji)術發達的國家(jia),單套蒸餾裝(zhuang)(zhuang)置(zhi)(zhi)的規(gui)模(mo)(mo)一般都在(zai)500萬(wan)噸(dun)(dun)/年以(yi)上,不少(shao)裝(zhuang)(zhuang)置(zhi)(zhi)已(yi)達到1000萬(wan)噸(dun)(dun)/年以(yi)上。目前,世界上最大的常(chang)減(jian)壓裝(zhuang)(zhuang)置(zhi)(zhi)為(wei)(wei)印度賈拉加(jia)煉油廠(chang)常(chang)減(jian)壓裝(zhuang)(zhuang)置(zhi)(zhi),其單套加(jia)工(gong)能力(li)為(wei)(wei)1500萬(wan)噸(dun)(dun)/年,美國ExxonMobil公司貝湯煉油廠(chang)的一套蒸餾裝(zhuang)(zhuang)置(zhi)(zhi)規(gui)模(mo)(mo)為(wei)(wei)1300萬(wan)噸(dun)(dun)/年。

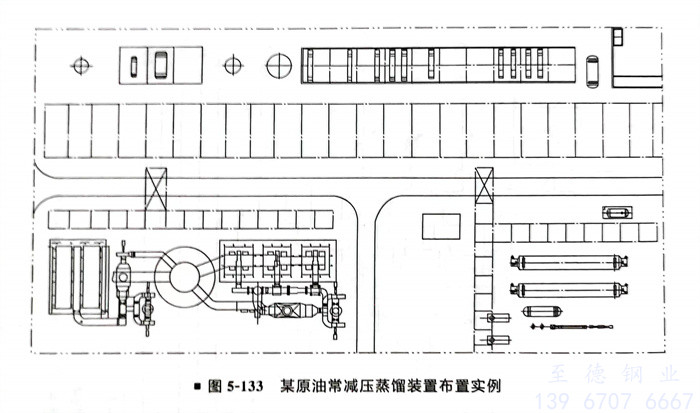

對于原油(you)常(chang)減壓蒸(zheng)餾裝置工(gong)藝流程(cheng)簡圖,如圖5-132所示,主(zhu)要(yao)工(gong)藝過程(cheng)如下所述。

①. 我(wo)國原(yuan)油(you)(you)常(chang)減壓(ya)(ya)(ya)蒸餾(liu)(liu)裝置(zhi),一(yi)般均在(zai)(zai)常(chang)壓(ya)(ya)(ya)分(fen)餾(liu)(liu)塔(ta)(ta)(ta)前(qian)設置(zhi)初(chu)餾(liu)(liu)塔(ta)(ta)(ta)或(huo)閃蒸塔(ta)(ta)(ta)。初(chu)餾(liu)(liu)塔(ta)(ta)(ta)或(huo)閃蒸塔(ta)(ta)(ta)的(de)(de)主要作(zuo)(zuo)用(yong),在(zai)(zai)于將原(yuan)油(you)(you)在(zai)(zai)換熱升溫過程中(zhong)已經(jing)汽(qi)化(hua)的(de)(de)輕質油(you)(you)及時蒸出,使其(qi)不進入(ru)常(chang)壓(ya)(ya)(ya)加(jia)熱爐(lu),以降低加(jia)熱爐(lu)的(de)(de)熱負荷和原(yuan)油(you)(you)換熱系統的(de)(de)操(cao)(cao)(cao)作(zuo)(zuo)壓(ya)(ya)(ya)降,從而(er)節省(sheng)裝置(zhi)能耗和操(cao)(cao)(cao)作(zuo)(zuo)費(fei)用(yong);此外,初(chu)餾(liu)(liu)塔(ta)(ta)(ta)或(huo)閃蒸塔(ta)(ta)(ta)還具有(you)使常(chang)壓(ya)(ya)(ya)塔(ta)(ta)(ta)操(cao)(cao)(cao)作(zuo)(zuo)穩定的(de)(de)作(zuo)(zuo)用(yong),原(yuan)油(you)(you)中(zhong)的(de)(de)氣體烴和水在(zai)(zai)其(qi)中(zhong)全部被除去,從而(er)使常(chang)壓(ya)(ya)(ya)分(fen)餾(liu)(liu)塔(ta)(ta)(ta)的(de)(de)操(cao)(cao)(cao)作(zuo)(zuo)平穩,有(you)利于保(bao)證多種產品特別是煤(mei)油(you)(you)、柴油(you)(you)等側(ce)線(xian)產品的(de)(de)質量。

②. 常壓塔設3個或4個側線,生產汽油(you)、溶劑(ji)油(you)、煤油(you)(或噴氣燃(ran)料(liao))、輕柴(chai)油(you)、重(zhong)柴(chai)油(you)等產品或調(diao)和組分。為了(le)調(diao)整(zheng)各側線產品的閃點(dian)和餾程(cheng)范圍,各側線都設汽提塔。

③. 減壓塔(ta)側線出催(cui)化(hua)裂化(hua)或(huo)加氫裂化(hua)原料(liao),產品較簡單,分餾精度要求不高,故只需(xu)根據熱回收率(lv)和(he)全塔(ta)負荷(he)均勻考慮(lv),設(she)2個(ge)(ge)或(huo)3個(ge)(ge)側線,且不設(she)汽提塔(ta)。如(ru)對最下一個(ge)(ge)側線產品的殘炭和(he)重金屬(shu)含量有較高要求,則需(xu)在塔(ta)進口與最下一個(ge)(ge)側線抽出口之間設(she)1個(ge)(ge)或(huo)2個(ge)(ge)洗滌段。

④. 減壓(ya)塔(ta)(ta)一般按“濕式”或“干式”(即減壓(ya)塔(ta)(ta)底(di)和(he)減壓(ya)爐管不注或注少(shao)量蒸汽(qi))操(cao)作。干式減壓(ya)塔(ta)(ta)頂的氣體負荷小,故(gu)一般可采(cai)用三級(ji)抽空器,建立殘壓(ya)很低的減壓(ya)系統(tong),以獲得較高的拔出率。

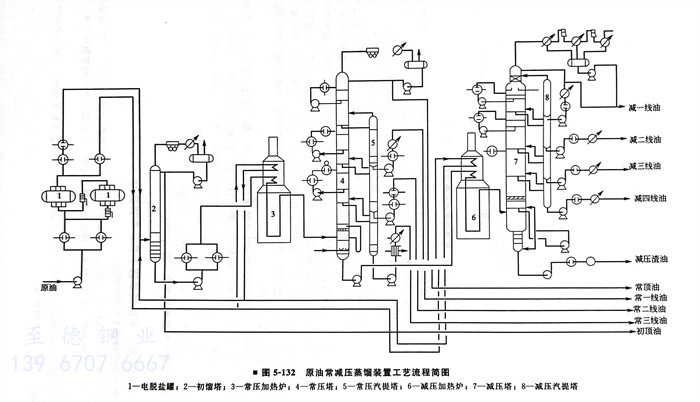

2. 某原(yuan)油(you)常減壓蒸餾裝置(zhi)布置(zhi)實例(li)(圖5-133)