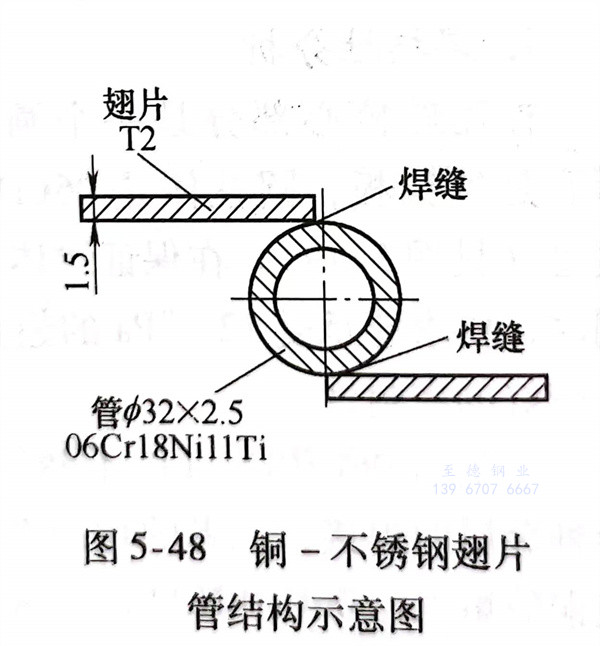

模擬太空環境的過程中,采用銅-不銹鋼翅片管作為導熱元件,其結構示意圖如圖5-48所示。不銹(xiu)鋼管材質為06Cr18Ni11Ti,規格為ф32mm×2.5mm,翅片材料為純銅T2,厚度為2.5mm,寬度120mm,長度為1000mm左右。

1. 焊接性

由于這兩種(zhong)材(cai)料(liao)的熱導率差(cha)異太大(da),焊(han)接(jie)接(jie)頭冷卻過程中(zhong)(zhong)收縮量(liang)不(bu)等會產生(sheng)較大(da)的應(ying)力;加之這兩種(zhong)材(cai)料(liao)中(zhong)(zhong)含有氧、硫、磷(lin)等有害元素,在焊(han)接(jie)過程中(zhong)(zhong)形成低熔點共晶體和脆性(xing)化合物,易(yi)形成熱裂紋。此外,在焊(han)接(jie)接(jie)頭冷卻過程中(zhong)(zhong),在不(bu)銹(xiu)鋼熱影響區一側還會產生(sheng)滲透裂紋。

2. 焊接材(cai)料的(de)選擇

經多次焊接(jie)性(xing)試(shi)驗,認(ren)為(wei)鎳焊絲ERNiCr-3較(jiao)為(wei)理想。一是(shi)這(zhe)種焊絲中(zhong)錳等合(he)金元素含量較(jiao)多,能(neng)(neng)夠(gou)消除硫、磷帶來的有害(hai)作(zuo)用,有利于減輕裂紋(wen)的形(xing)成(cheng);二是(shi)該焊絲的導(dao)熱性(xing)處在(zai)銅(tong)和不銹鋼之間,其(qi)塑性(xing)較(jiao)好(hao),對應力(li)起到一個緩沖作(zuo)用,同時它(ta)能(neng)(neng)阻(zu)止銅(tong)液(ye)滲透到不銹鋼微觀裂口處而(er)免(mian)除滲透裂紋(wen)的形(xing)成(cheng);三是(shi)該焊絲在(zai)施焊過程中(zhong)流動性(xing)好(hao),便(bian)于操(cao)作(zuo),能(neng)(neng)形(xing)成(cheng)良好(hao)焊縫成(cheng)形(xing),從而(er)提(ti)高焊接(jie)接(jie)頭(tou)質量。

3. 控制焊接變形

由于在不銹鋼管上(shang)要焊許多純銅翅(chi)片(pian),若不嚴(yan)格控制(zhi)將(jiang)不可避免地(di)會發生焊接變形(xing),無法滿足圖樣要求。在零件的(de)組裝、定位時需制(zhi)作一組焊接工裝,使工件被剛(gang)性固定,以達到(dao)控制(zhi)變形(xing)的(de)目的(de)。

4. 焊(han)接參數

采(cai)用手工(gong)鎢極氬(ya)弧焊(han)時,用直流正接(jie)電源。填充焊(han)絲為(wei)(wei)ERNiCr-3,直徑為(wei)(wei)2.4mm。焊(han)接(jie)電流為(wei)(wei)130~150A,電弧電壓(ya)為(wei)(wei)13~14V,焊(han)接(jie)速(su)度為(wei)(wei)200mm/min。

5. 操作注意事項

銅(tong)翅(chi)片長度為1000mm左右(you),散熱比較快,施焊過(guo)程中電弧略偏向銅(tong)翅(chi)片。焊絲要(yao)加在(zai)靠06Cr18Nil1Ti管一(yi)側(ce)熔(rong)(rong)池(chi),嚴禁(jin)不加焊絲將這兩種材(cai)料直接熔(rong)(rong)合(he),嚴格控(kong)制(zhi)熔(rong)(rong)深,盡(jin)量(liang)減(jian)少(shao)06Cr18Ni11Ti熔(rong)(rong)入焊縫中。施焊過(guo)程中遇到定位焊縫時應(ying)快速(su)通過(guo),減(jian)少(shao)重熔(rong)(rong)量(liang),使異質母(mu)材(cai)的熔(rong)(rong)合(he)比越小越好,同(tong)時也能減(jian)少(shao)變形。熄弧時要(yao)填滿弧坑(keng)并(bing)從(cong)銅(tong)翅(chi)片側(ce)引出(chu)。

6. 焊后嚴(yan)格檢驗

按要求先向06Cr18Ni11Ti不銹鋼管內通入壓力1.8MPa干燥空氣進行氣密性考核。翅片管合格后與匯總管焊接復合成熱沉,然后整體置于6.67×10-5Pa的真空環境中,再向管內交替通入液氮和200℃蒸汽,使熱沉翅片管承受低、高溫度(-196℃和200℃)三次沖擊試驗,再經氦質譜檢漏,漏率達到要求后才能交付使用。