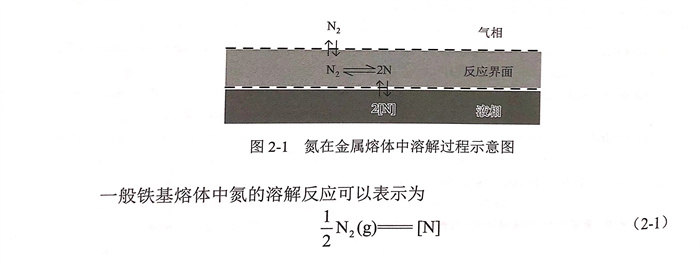

氣(qi)相(xiang)滲(shen)氮(dan)過程可分(fen)為三(san)個環節,如(ru)圖2-1所示,即(ji)氣(qi)體向熔體表面的轉移、吸附解離和向熔體中傳質(zhi):

(1) 氮氣由氣相向熔體表面轉移(yi)。

(2) 在氮(dan)氣-熔體界面上(shang)的化學反應(吸附和解離)

(3) 氮在液相側的傳質。

通常(chang)認為,氮氣從氣相向熔體(ti)表面的(de)(de)(de)傳質過程比(bi)界面反應(ying)和液相側的(de)(de)(de)傳質過程要快得多(duo)。環節(jie)(1)的(de)(de)(de)發(fa)生(sheng)速度很快,不會成為滲(shen)氮過程的(de)(de)(de)限(xian)(xian)制性環節(jie)。熔體(ti)的(de)(de)(de)氣相滲(shen)氮速率主要受(shou)限(xian)(xian)于環節(jie)(2)和(3).

一、氮溶解動力(li)學模型

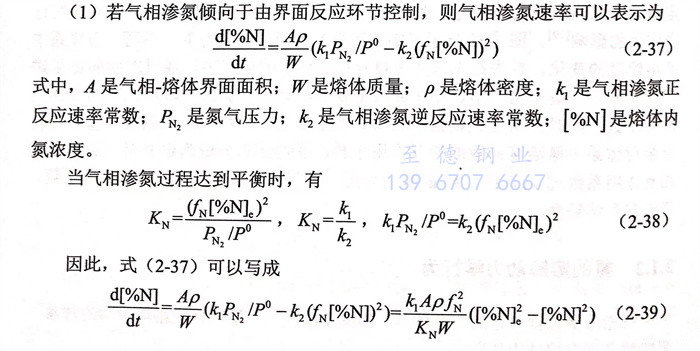

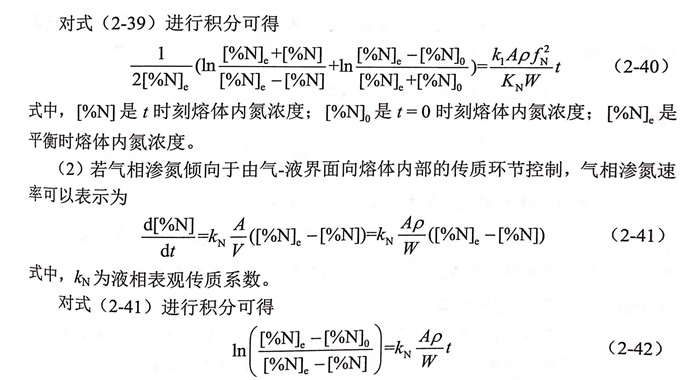

根據氮溶(rong)解速(su)率限制性環(huan)節(jie)的不同,分別建立以(yi)下兩類氮溶(rong)解動力學模型。

若(ruo)氣相滲(shen)(shen)氮(dan)傾向(xiang)于由界面反(fan)應環節控制,則氣相滲(shen)(shen)氮(dan)速率可以(yi)表示為

綜上(shang)所述(shu),氣(qi)(qi)相(xiang)滲氮(dan)的(de)力(li)學(xue)模(mo)型(xing)主要分(fen)為以(yi)上(shang)兩種。其(qi)中,對(dui)于氮(dan)氣(qi)(qi)-熔體(ti)界(jie)面上(shang)的(de)化(hua)學(xue)反應控(kong)制(zhi)模(mo)型(xing)的(de)研究居多。此外,基(ji)于動力(li)學(xue)模(mo)型(xing),國內外學(xue)者(zhe)對(dui)合金成(cheng)分(fen)、溫(wen)度(du)、氮(dan)氣(qi)(qi)壓力(li)和表面活(huo)性元(yuan)素(su)等四(si)類主要影響因素(su)進行了更詳(xiang)細的(de)研究。

二、合金元素成分對氮(dan)溶解(jie)動力(li)學的影響(xiang)

相比于氮(dan)(dan)溶(rong)解熱力(li)學,氮(dan)(dan)溶(rong)解動(dong)(dong)(dong)力(li)學的(de)(de)研(yan)究尚不完善。目前(qian),文(wen)獻中對于氣相滲氮(dan)(dan)動(dong)(dong)(dong)力(li)學的(de)(de)研(yan)究大多僅基于純鐵液或(huo)簡單的(de)(de)鐵基二元合金,尚未對多元合金體系的(de)(de)氮(dan)(dan)溶(rong)解動(dong)(dong)(dong)力(li)學進行(xing)深(shen)入(ru)研(yan)究。在相同(tong)的(de)(de)冶煉(lian)條件下,不同(tong)合金體系的(de)(de)氣相滲氮(dan)(dan)反應速率(lv)常數不同(tong),主要有如下三種可能(neng)的(de)(de)原因:

①. 不同(tong)合金(jin)元(yuan)(yuan)素具有(you)不同(tong)的(de)(de)原子結構,導致(zhi)在氣(qi)-液界面(mian)處的(de)(de)表(biao)面(mian)空位(wei)(wei)數(shu)不同(tong),空位(wei)(wei)活性是衡量(liang)(liang)氮(dan)(dan)在鐵或合金(jin)元(yuan)(yuan)素產生的(de)(de)每個吸附位(wei)(wei)處解離(li)速度的(de)(de)量(liang)(liang)度,因(yin)此改變熔融(rong)合金(jin)成分(fen)(fen)將對氮(dan)(dan)溶解過程中氮(dan)(dan)分(fen)(fen)子的(de)(de)解離(li)速度產生影響,表(biao)現(xian)為氣(qi)相滲氮(dan)(dan)反應速率常數(shu)的(de)(de)差異(yi);

②. 合(he)金元素的(de)表面(mian)活(huo)性不(bu)同,因此占據氣(qi)-液界(jie)面(mian)的(de)摩爾分數不(bu)同,表面(mian)空位(wei)數也不(bu)同,從而影響熔體(ti)的(de)氣(qi)相滲氮反應速率(lv)常數;

③. 不同(tong)(tong)合金元素(su)對(dui)氧(yang)和硫的(de)吸附系(xi)數也有(you)所不同(tong)(tong),因此(ci)氣-液界(jie)面處的(de)表面空(kong)位(wei)數不相同(tong)(tong),從而影響(xiang)熔體的(de)氣相滲(shen)氮反應(ying)速率常數。

Ono等通(tong)過同位(wei)素(su)(su)(su)(su)交換(huan)技術研究了Ti、Zr和(he)V等氮(dan)具有更強親和(he)力(li)的(de)(de)合(he)金元(yuan)素(su)(su)(su)(su)對(dui)氣(qi)(qi)相(xiang)滲氮(dan)速(su)率的(de)(de)影響(xiang)。結果表明(ming)(ming),相(xiang)比于Fe元(yuan)素(su)(su)(su)(su),Ti、Zr和(he)V等元(yuan)素(su)(su)(su)(su)能夠明(ming)(ming)顯(xian)提(ti)升(sheng)滲氮(dan)速(su)率,其原(yuan)因可通(tong)過增加氣(qi)(qi)-液(ye)界(jie)面處(chu)表面空位(wei)的(de)(de)活性來解釋。相(xiang)反,針對(dui)A1、Si等元(yuan)素(su)(su)(su)(su)影響(xiang)的(de)(de)研究表明(ming)(ming),這些元(yuan)素(su)(su)(su)(su)由(you)于降低氣(qi)(qi)-液(ye)界(jie)面處(chu)表面空位(wei)的(de)(de)活性而(er)降低了氣(qi)(qi)相(xiang)滲氮(dan)速(su)率。

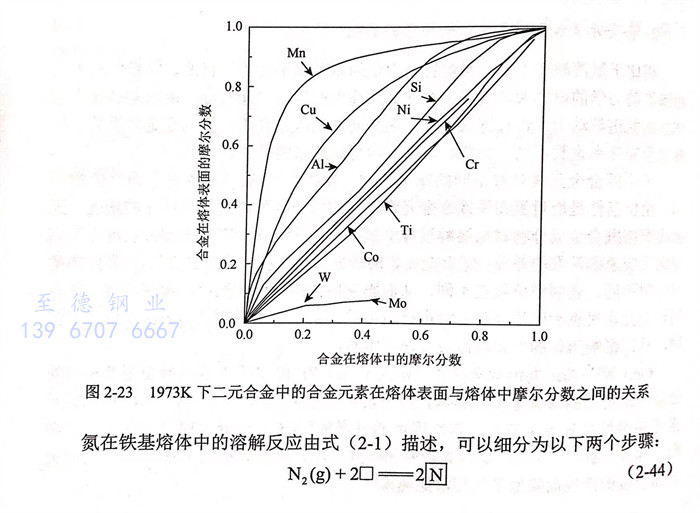

根(gen)據(ju) Ono-Nakazato等351的研(yan)(yan)究(jiu),在1973K下二元(yuan)合金(jin)中的合金(jin)元(yuan)素(su)在熔體(ti)表面與熔體(ti)中摩(mo)爾分(fen)數(shu)(shu)之間的關系(xi)如圖(tu)2-23所示。從中選擇Mn、Cu和Mo等表面相與本體(ti)相中摩(mo)爾分(fen)數(shu)(shu)差異較(jiao)大的合金(jin)元(yuan)素(su)進(jin)行(xing)氣相滲氮(dan)動力學研(yan)(yan)究(jiu),并利(li)用同(tong)位素(su)交(jiao)換技(ji)術在1973K下進(jin)行(xing)了實(shi)驗,通過研(yan)(yan)究(jiu)氣相滲氮(dan)反(fan)應(ying)速(su)率常(chang)數(shu)(shu)與表面相中摩(mo)爾分(fen)數(shu)(shu)的關系(xi)討論了影響機理。

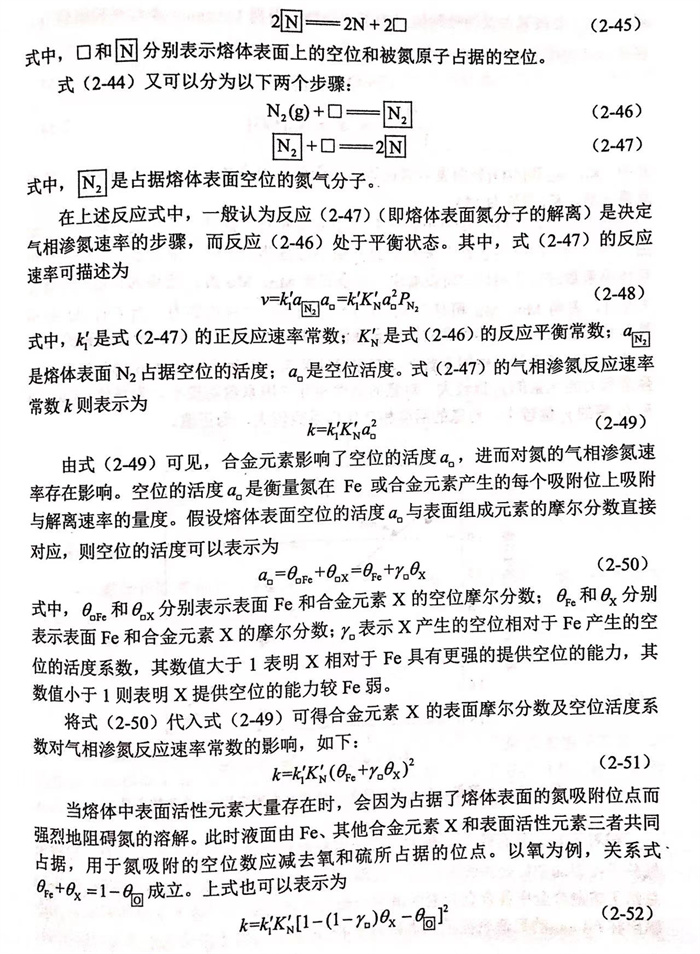

1973K下(xia),[%O]=0.0020時(shi)各(ge)種合(he)金(jin)元素(su)(su)相(xiang)(xiang)(xiang)對(dui)(dui)(dui)于鐵(tie)的(de)空(kong)(kong)位活(huo)度(du)系(xi)(xi)數(shu)(shu)如圖2-24所示。同(tong)時(shi)將(jiang)各(ge)種合(he)金(jin)元素(su)(su)的(de)y.值與(yu)(yu)滲氮(dan)(dan)熱(re)力(li)學(xue)中(zhong)合(he)金(jin)元素(su)(su)對(dui)(dui)(dui)氮(dan)(dan)的(de)活(huo)度(du)相(xiang)(xiang)(xiang)互作用系(xi)(xi)數(shu)(shu)進行(xing)了對(dui)(dui)(dui)比。可以(yi)看出(chu),合(he)金(jin)元素(su)(su)Mn、Mo的(de)y.值均為(wei)正值,且(qie)數(shu)(shu)值大于1,表(biao)明Mn、Mo相(xiang)(xiang)(xiang)對(dui)(dui)(dui)于Fe具(ju)有(you)更強的(de)提供空(kong)(kong)位的(de)能力(li);而Cu、Al和(he)Si等(deng)合(he)金(jin)元素(su)(su)則相(xiang)(xiang)(xiang)反,其含量的(de)增加會(hui)降低熔體表(biao)面空(kong)(kong)位的(de)活(huo)性(xing)。合(he)金(jin)元素(su)(su)的(de)r.值與(yu)(yu)其對(dui)(dui)(dui)氮(dan)(dan)的(de)活(huo)度(du)相(xiang)(xiang)(xiang)互作用系(xi)(xi)數(shu)(shu)之(zhi)間存在線(xian)性(xing)關系(xi)(xi),例如,Mn、Mo等(deng)與(yu)(yu)氮(dan)(dan)具(ju)有(you)較(jiao)強親和(he)力(li)的(de)元素(su)(su)的(de)y.值較(jiao)大,對(dui)(dui)(dui)氮(dan)(dan)的(de)活(huo)度(du)相(xiang)(xiang)(xiang)互作用系(xi)(xi)數(shu)(shu)則較(jiao)小,為(wei)負(fu)值;Cu、Al和(he)Si等(deng)的(de)y.值較(jiao)小,對(dui)(dui)(dui)氮(dan)(dan)的(de)活(huo)度(du)相(xiang)(xiang)(xiang)互用系(xi)(xi)數(shu)(shu)較(jiao)大,為(wei)正值。

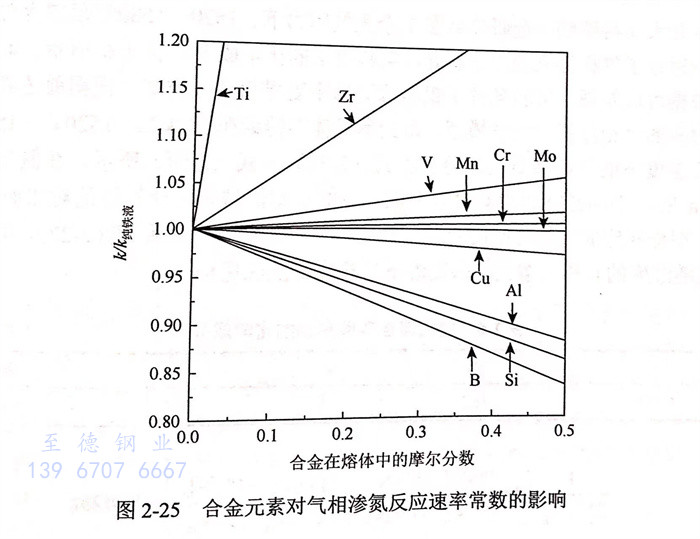

相對于(yu)Fe,具有較大y.值的(de)合(he)金(jin)(jin)元(yuan)(yuan)素(su)(su)能夠增加熔體表(biao)面空位的(de)活性(xing),促進氮氣分(fen)子在表(biao)面空位處的(de)吸附和離解(jie)過(guo)程,從而增大氣相滲氮反(fan)應速率常(chang)數(shu)。圖2-25總(zong)結了熔融合(he)金(jin)(jin)中各(ge)合(he)金(jin)(jin)元(yuan)(yuan)素(su)(su)的(de)摩爾(er)分(fen)數(shu)對氣相滲氮反(fan)應速率常(chang)數(shu)的(de)影響,圖中縱坐(zuo)標k/k純鐵液的(de)數(shu)值表(biao)征了元(yuan)(yuan)素(su)(su)相對于(yu)Fe元(yuan)(yuan)素(su)(su)對氣相滲氮反(fan)應速率常(chang)數(shu)的(de)影響。

相對于鐵的空位活(huo)度系數(shu)k/k純鐵液(ye)值大于1時,元素(su)對氮的親和(he)(he)力比(bi)鐵強,具有增大氣相滲氮反應速(su)率常數(shu)的作用,如Ti、Zr、V、Mn、Cr和(he)(he)Mo等(deng);其(qi)他k/k純鐵液(ye)值小于1的元素(su),如B、Si、Al和(he)(he)Cu等(deng),則(ze)對氮的排斥力較強,相比(bi)于Fe具有降低(di)氣相滲氮反應速(su)率常數(shu)的作用。

三、溫度對氮(dan)溶(rong)解動力學的影響

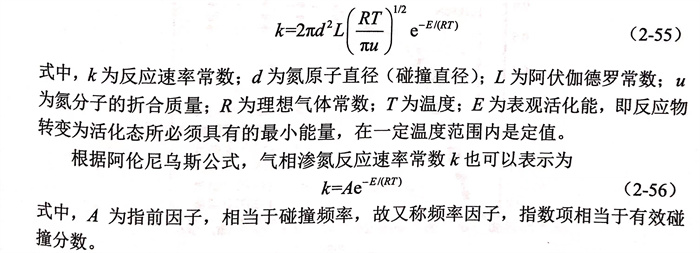

關于溫度對(dui)氮(dan)溶解動力學的(de)影響,研究(jiu)人員的(de)研究(jiu)結果(guo)相(xiang)(xiang)對(dui)一致(zhi),即隨著冶煉(lian)溫度的(de)升(sheng)高,氣相(xiang)(xiang)滲氮(dan)反(fan)應(ying)速(su)率(lv)常數增(zeng)大,滲氮(dan)速(su)率(lv)增(zeng)快(kuai)。在反(fan)應(ying)速(su)率(lv)理論的(de)發(fa)展(zhan)過(guo)程(cheng)中,先(xian)后形(xing)成了碰(peng)撞(zhuang)理論、過(guo)渡態理論和單分子反(fan)應(ying)理論等。根據廣泛認可的(de)碰(peng)撞(zhuang)理論,氣相(xiang)(xiang)滲氮(dan)反(fan)應(ying)速(su)率(lv)常數可以表示為

提高(gao)冶煉溫(wen)度,氣(qi)相(xiang)中氮(dan)(dan)(dan)氣(qi)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi)和熔(rong)體中各(ge)組分(fen)(fen)(fen)(fen)(fen)的熱運動更(geng)加劇(ju)烈,大大增(zeng)加了(le)氮(dan)(dan)(dan)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi)的碰撞(zhuang)頻(pin)率(lv);同時,高(gao)溫(wen)下氮(dan)(dan)(dan)氣(qi)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi)更(geng)易獲得能(neng)量(liang),使得部分(fen)(fen)(fen)(fen)(fen)原(yuan)本(ben)能(neng)量(liang)較低的氮(dan)(dan)(dan)氣(qi)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi)變為活化(hua)氮(dan)(dan)(dan)氣(qi)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi),活化(hua)氮(dan)(dan)(dan)氣(qi)分(fen)(fen)(fen)(fen)(fen)子(zi)(zi)數(shu)量(liang)的增(zeng)多也增(zeng)大了(le)有效(xiao)(xiao)碰撞(zhuang)分(fen)(fen)(fen)(fen)(fen)數(shu)。碰撞(zhuang)頻(pin)率(lv)和有效(xiao)(xiao)碰撞(zhuang)分(fen)(fen)(fen)(fen)(fen)數(shu)均隨溫(wen)度的升高(gao)而增(zeng)大,從而增(zeng)大了(le)氣(qi)相(xiang)滲(shen)氮(dan)(dan)(dan)反應(ying)速(su)率(lv)常數(shu)。

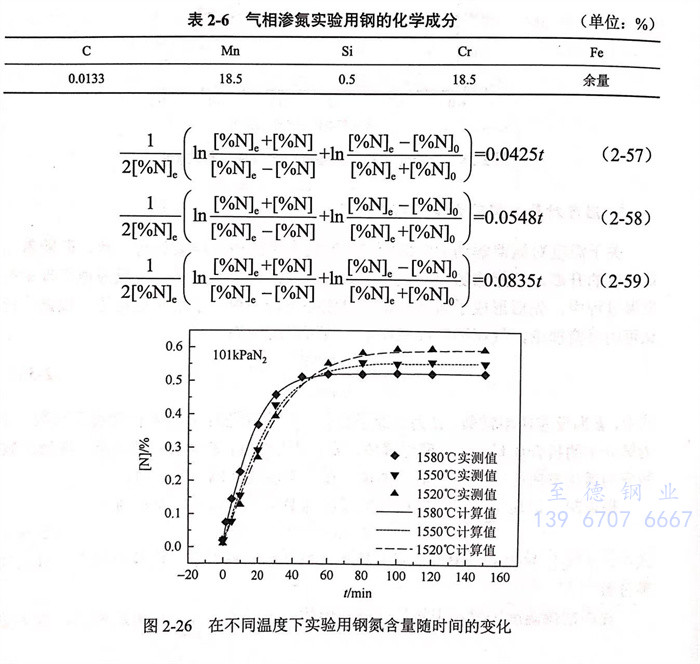

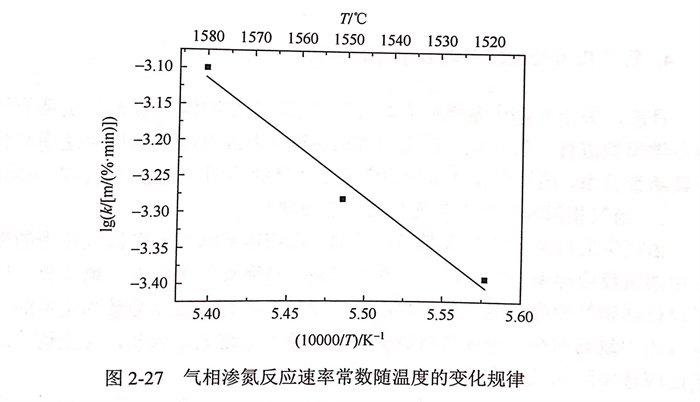

東北大學特殊鋼冶金研究所在1個大氣壓力下、1520~1580℃范圍內對奧氏(shi)體不銹(xiu)鋼進行了氣相滲氮動力學研究,實驗用鋼的化學成分如表2-6所示。通過分析實驗數據可以發現,實驗條件下鋼液滲氮速率受界面反應控制。根據前述界面反應控制對應的氣相滲氮動力學模型,得到奧氏體不銹鋼在101kPa,1520℃、1550℃和1580℃溫度下的氣相滲氮公式分別如式(2-57)~式(2-59)所示。在氮氣壓力為101kPa時,不同溫度和滲氮時間下氮含量的實測值與模型計算值的對比如圖2-26所示。根據相應的氣相滲氮反應速率常數k與熔煉溫度的關系(圖2-27),可以看出k的值隨溫度的升高而增大,即高溫下氣相滲氮反應更快。

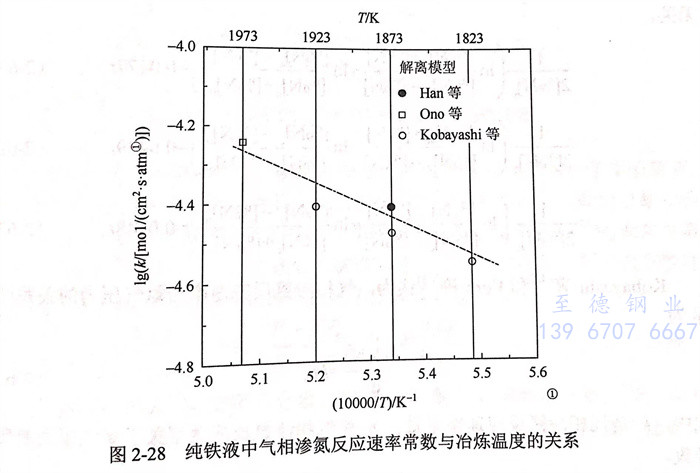

國外學者Han等、Ono等和Kobayashi等也開展了關于溫(wen)度對滲(shen)氮(dan)過程動(dong)力學的(de)實(shi)驗與理(li)論研(yan)究,得到的(de)純鐵液中(zhong)溫(wen)度對氣(qi)相(xiang)滲(shen)氮(dan)反應(ying)速率(lv)常(chang)數的(de)關系如圖2-28所示。研(yan)究表(biao)明(ming),氣(qi)相(xiang)滲(shen)氮(dan)過程的(de)限(xian)制環節為(wei)氮(dan)在界面(mian)反應(ying)時的(de)解(jie)離(li);根據解(jie)離(li)步驟滲(shen)氮(dan)模型,氣(qi)相(xiang)滲(shen)氮(dan)反應(ying)速率(lv)常(chang)數隨(sui)冶煉溫(wen)度的(de)變化規律與上述研(yan)究趨(qu)勢一致(zhi),即冶煉溫(wen)度T對氣(qi)相(xiang)滲(shen)氮(dan)反應(ying)速率(lv)常(chang)數k的(de)影(ying)響規律符合阿(a)倫尼烏斯公式,在一定范圍內1gk與1/T成反比。

四、氮氣壓力(li)對氮溶解動(dong)力(li)學(xue)的影(ying)響

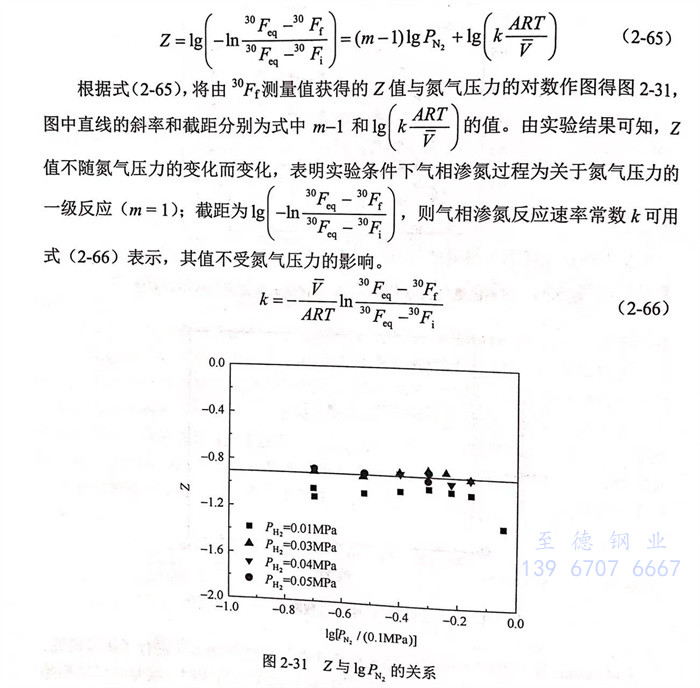

目前,關(guan)于(yu)氣(qi)(qi)相(xiang)中氮氣(qi)(qi)壓(ya)力(li)對(dui)氣(qi)(qi)相(xiang)滲(shen)氮動(dong)(dong)(dong)力(li)學影(ying)響(xiang)的研究都是基于(yu)氣(qi)(qi)相(xiang)滲(shen)氮動(dong)(dong)(dong)力(li)學模型進行。針對(dui)氮氣(qi)(qi)壓(ya)力(li)對(dui)氣(qi)(qi)相(xiang)滲(shen)氮速(su)率或氣(qi)(qi)相(xiang)滲(shen)氮反應(ying)速(su)率常(chang)數(shu)的影(ying)響(xiang)及其函(han)數(shu)關(guan)系,根據氣(qi)(qi)相(xiang)滲(shen)氮動(dong)(dong)(dong)力(li)學模型選擇的不同,研究人員(yuan)存在不同的見(jian)解(jie)。

1. 當氣相滲氮(dan)過程由界面(mian)反應環(huan)節控(kong)制時

由阿倫尼烏斯公式與碰(peng)撞(zhuang)理論可知,反(fan)應速率常數不受氮(dan)(dan)氣(qi)(qi)壓(ya)力的(de)(de)影(ying)響。而(er)氣(qi)(qi)相(xiang)滲(shen)氮(dan)(dan)反(fan)應速率與氮(dan)(dan)氣(qi)(qi)壓(ya)力有密切聯(lian)系。從微觀的(de)(de)角度看,增(zeng)大氮(dan)(dan)氣(qi)(qi)壓(ya)力增(zeng)多(duo)了單(dan)位體(ti)積(ji)氣(qi)(qi)相(xiang)內的(de)(de)氮(dan)(dan)氣(qi)(qi)分(fen)子數,在碰(peng)撞(zhuang)頻率和有效碰(peng)撞(zhuang)分(fen)數為定值(zhi)的(de)(de)情況下,氮(dan)(dan)氣(qi)(qi)壓(ya)力越(yue)高則(ze)有效碰(peng)撞(zhuang)次(ci)數越(yue)多(duo),反(fan)應速率也越(yue)大。因此,合金熔體(ti)的(de)(de)氣(qi)(qi)相(xiang)滲(shen)氮(dan)(dan)反(fan)應速率隨氮(dan)(dan)氣(qi)(qi)壓(ya)力的(de)(de)升(sheng)高而(er)增(zeng)大。

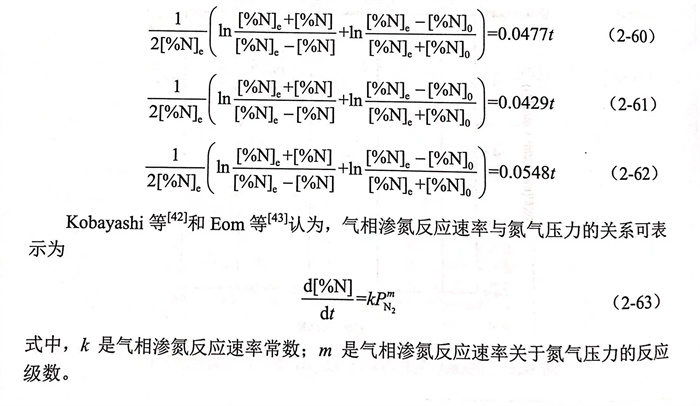

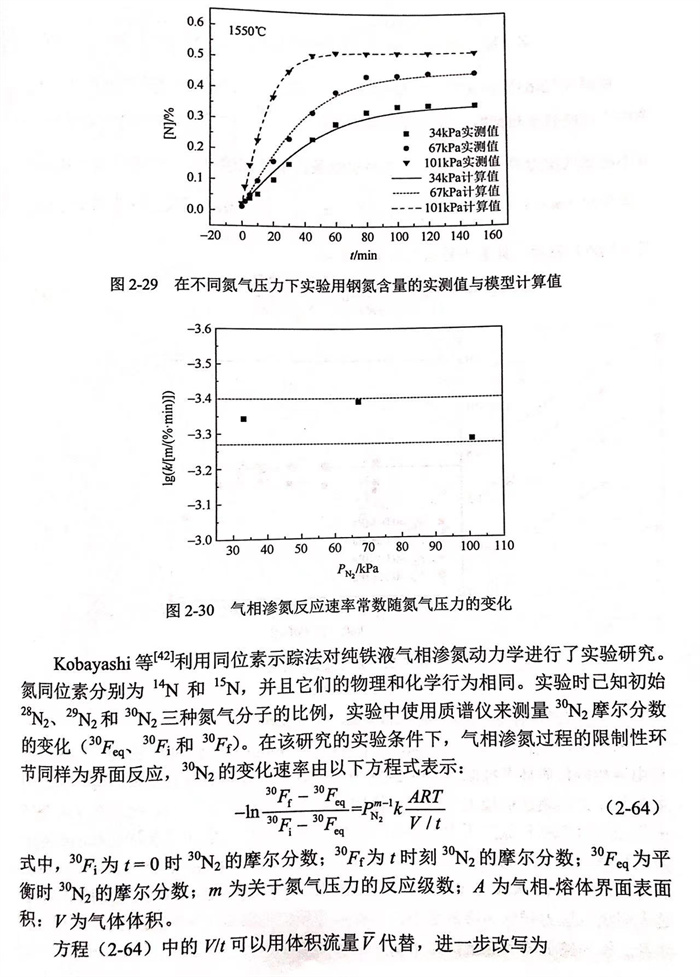

東(dong)北大(da)學特殊鋼(gang)冶金研(yan)究(jiu)所在(zai)1550℃,33kPa、67kPa和(he)(he)101kPa三個不(bu)同氮(dan)(dan)氣(qi)壓(ya)(ya)(ya)力(li)(li)下(xia)(xia)對(dui)奧(ao)氏(shi)體不(bu)銹鋼(gang)進行了(le)氣(qi)相(xiang)(xiang)(xiang)滲氮(dan)(dan)動(dong)力(li)(li)學的研(yan)究(jiu)。通(tong)過(guo)分(fen)析實驗數(shu)據可以發現(xian),實驗條件下(xia)(xia)鋼(gang)液氣(qi)相(xiang)(xiang)(xiang)滲氮(dan)(dan)過(guo)程(cheng)受界(jie)面反(fan)應環(huan)節控(kong)(kong)制。根據由界(jie)面反(fan)應環(huan)節控(kong)(kong)制的氣(qi)相(xiang)(xiang)(xiang)滲氮(dan)(dan)動(dong)力(li)(li)學模(mo)型,計算得到奧(ao)氏(shi)體不(bu)銹鋼(gang)在(zai)1550℃和(he)(he)不(bu)同氮(dan)(dan)氣(qi)壓(ya)(ya)(ya)力(li)(li)下(xia)(xia)的氣(qi)相(xiang)(xiang)(xiang)滲氮(dan)(dan)公式(shi)分(fen)別如(ru)式(shi)(2-60)~式(shi)(2-62)所示(shi)。在(zai)溫(wen)度為1550℃時,不(bu)同氮(dan)(dan)氣(qi)壓(ya)(ya)(ya)力(li)(li)和(he)(he)時間下(xia)(xia)氮(dan)(dan)含量的實測(ce)值與模(mo)型計算值的對(dui)比如(ru)圖2-29所示(shi)。氣(qi)相(xiang)(xiang)(xiang)滲氮(dan)(dan)反(fan)應速率(lv)常數(shu)k與氮(dan)(dan)氣(qi)壓(ya)(ya)(ya)力(li)(li)的關系(xi)如(ru)圖2-30所示(shi),可以看(kan)出k的大(da)小(xiao)與氮(dan)(dan)氣(qi)壓(ya)(ya)(ya)力(li)(li)無關。

2. 當氣相滲氮過程由液相側傳質環節控制時

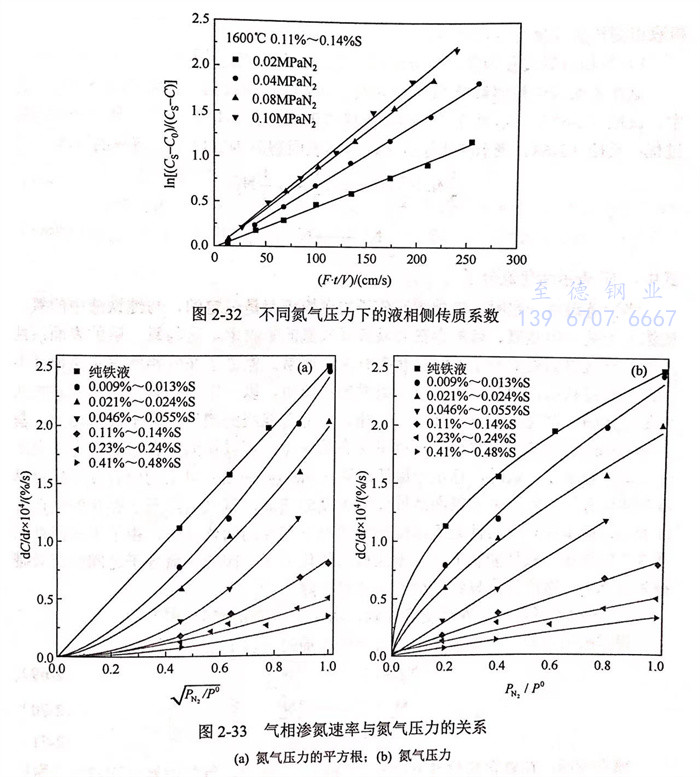

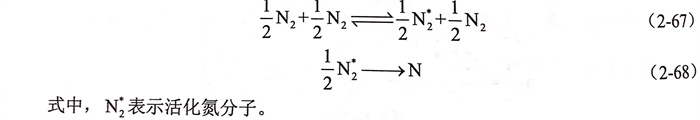

與(yu)氣相(xiang)滲氮(dan)(dan)(dan)過程(cheng)(cheng)(cheng)由界面(mian)反(fan)應環節控(kong)制不同(tong),Inouye和Choh[44]認為氣相(xiang)滲氮(dan)(dan)(dan)過程(cheng)(cheng)(cheng)由液相(xiang)側傳質環節控(kong)制。如(ru)圖(tu)(tu)2-32所示,研究發(fa)現(xian)滲氮(dan)(dan)(dan)時液相(xiang)表觀傳質系數隨著(zhu)氮(dan)(dan)(dan)氣壓(ya)力的(de)(de)(de)增加(jia)而增大。進(jin)一步比較不同(tong)表面(mian)活性(xing)元(yuan)素(su)(氧、硫)含(han)(han)量的(de)(de)(de)熔體(ti)中(zhong)氣相(xiang)滲氮(dan)(dan)(dan)速(su)(su)率(lv)與(yu)氮(dan)(dan)(dan)氣壓(ya)力的(de)(de)(de)關系,發(fa)現(xian)當(dang)表面(mian)活性(xing)元(yuan)素(su)含(han)(han)量非常低時,純鐵液的(de)(de)(de)氣相(xiang)滲氮(dan)(dan)(dan)速(su)(su)率(lv)與(yu)氮(dan)(dan)(dan)氣壓(ya)力的(de)(de)(de)平(ping)方根成正(zheng)比[圖(tu)(tu)2-33(a)];隨著(zhu)表面(mian)活性(xing)元(yuan)素(su)濃度(du)的(de)(de)(de)增加(jia),如(ru)當(dang)硫含(han)(han)量高于(yu)0.046%時,氣相(xiang)滲氮(dan)(dan)(dan)速(su)(su)率(lv)與(yu)氮(dan)(dan)(dan)氣壓(ya)力成正(zheng)比[圖(tu)(tu)2-33(b)].這(zhe)表明氮(dan)(dan)(dan)氣壓(ya)力對氣相(xiang)滲氮(dan)(dan)(dan)速(su)(su)率(lv)的(de)(de)(de)影響,與(yu)熔體(ti)中(zhong)的(de)(de)(de)表面(mian)活性(xing)元(yuan)素(su)的(de)(de)(de)含(han)(han)量和氣相(xiang)滲氮(dan)(dan)(dan)過程(cheng)(cheng)(cheng)的(de)(de)(de)控(kong)制環節等(deng)條件密切相(xiang)關。

五(wu)、表面(mian)活性元(yuan)素對氮(dan)溶(rong)解動(dong)力(li)學的影響

氧(yang)、硫(liu)(liu)作為金(jin)屬熔(rong)體中最常見的(de)表(biao)(biao)面(mian)活性元素,在熔(rong)體表(biao)(biao)面(mian)的(de)富集會(hui)占(zhan)據(ju)氣(qi)相(xiang)(xiang)-熔(rong)體界面(mian)上的(de)空位,從而阻(zu)礙氮在界面(mian)處的(de)溶解反應,對氣(qi)相(xiang)(xiang)滲氮過程產生強(qiang)的(de)抑制作用。在高(gao)氮鋼冶煉(lian)過程中,若在氣(qi)相(xiang)(xiang)氮合金(jin)化工(gong)藝前率(lv)先(xian)對鋼液進行脫(tuo)氧(yang)和脫(tuo)硫(liu)(liu),則可以降低表(biao)(biao)面(mian)活性元素的(de)不(bu)利影響(xiang),使(shi)鋼液增氮更高(gao)效。

針對氧、硫元素對氣相滲(shen)氮速率的(de)影(ying)響,依據(ju)不同的(de)氣相滲(shen)氮動力學模型,研究人(ren)員(yuan)存(cun)在不同的(de)見解,可(ke)以分(fen)別(bie)從分(fen)子(zi)能(neng)級(ji)-反應活化能(neng)、金屬(shu)熔體表面空位(wei)和(he)液相側傳質(zhi)等角(jiao)度進行分(fen)析。

1. 氣相滲氮過程為界面反應控制,從(cong)能(neng)級角度考慮(lv)

氮(dan)(dan)在(zai)金屬液(ye)中的(de)溶解(jie)/吸收(shou)可分為反(fan)(fan)應(ying)(2-67)和(he)反(fan)(fan)應(ying)(2-68)兩(liang)個過程。其中,反(fan)(fan)應(ying)(2-67)表示(shi)氮(dan)(dan)分子(zi)之間發生(sheng)碰(peng)撞形成部分活化氮(dan)(dan)分子(zi),是一個可逆的(de)過程;反(fan)(fan)應(ying)(2-68)表示(shi)活化氮(dan)(dan)分子(zi)在(zai)熔(rong)體表面(mian)解(jie)離為氮(dan)(dan)原(yuan)子(zi)并溶解(jie)的(de)過程。

當冶煉溫(wen)度一(yi)定(ding)(ding)時,氣相(xiang)側氮(dan)(dan)分(fen)(fen)(fen)子的(de)(de)碰(peng)撞(zhuang)(zhuang)頻率是恒(heng)定(ding)(ding)的(de)(de),與純(chun)鐵液(ye)中(zhong)的(de)(de)氧、硫濃度無關(guan),但是氧、硫的(de)(de)存(cun)在(zai)(zai)會顯(xian)著降低(di)(di)氮(dan)(dan)的(de)(de)吸收率,這(zhe)與氧、硫的(de)(de)表(biao)(biao)面(mian)(mian)活(huo)(huo)性(xing)改(gai)變了反(fan)應(ying)界面(mian)(mian)處氮(dan)(dan)分(fen)(fen)(fen)子的(de)(de)活(huo)(huo)化(hua)狀(zhuang)態有關(guan)。通常,氮(dan)(dan)分(fen)(fen)(fen)子在(zai)(zai)氣相(xiang)側發(fa)生碰(peng)撞(zhuang)(zhuang)并(bing)不斷改(gai)變能(neng)量(liang)狀(zhuang)態,但在(zai)(zai)由大量(liang)分(fen)(fen)(fen)子組成(cheng)的(de)(de)系(xi)統中(zhong),以(yi)一(yi)定(ding)(ding)能(neng)級(ji)存(cun)在(zai)(zai)的(de)(de)分(fen)(fen)(fen)子數(shu)被認為(wei)(wei)是恒(heng)定(ding)(ding)的(de)(de)。這(zhe)遵循Maxwell分(fen)(fen)(fen)布(bu)定(ding)(ding)律(lv),即隨著能(neng)級(ji)的(de)(de)增(zeng)加(jia)(jia),分(fen)(fen)(fen)子數(shu)量(liang)減少。基(ji)于Maxwell分(fen)(fen)(fen)布(bu)定(ding)(ding)律(lv)中(zhong)氮(dan)(dan)分(fen)(fen)(fen)子的(de)(de)能(neng)量(liang)狀(zhuang)態的(de)(de)觀(guan)點,可(ke)以(yi)認為(wei)(wei),在(zai)(zai)熔融合金表(biao)(biao)面(mian)(mian)活(huo)(huo)性(xing)元素含量(liang)濃度較低(di)(di)時,存(cun)在(zai)(zai)于最低(di)(di)能(neng)級(ji)(energy level)以(yi)上(shang)的(de)(de)所有分(fen)(fen)(fen)子均(jun)可(ke)以(yi)成(cheng)為(wei)(wei)活(huo)(huo)化(hua)分(fen)(fen)(fen)子;然而隨著表(biao)(biao)面(mian)(mian)活(huo)(huo)性(xing)元素濃度的(de)(de)增(zeng)加(jia)(jia),氮(dan)(dan)氣活(huo)(huo)化(hua)分(fen)(fen)(fen)子存(cun)在(zai)(zai)的(de)(de)最低(di)(di)能(neng)級(ji)變高,原本在(zai)(zai)表(biao)(biao)面(mian)(mian)活(huo)(huo)性(xing)元素濃度低(di)(di)的(de)(de)情況下存(cun)在(zai)(zai)的(de)(de)活(huo)(huo)化(hua)分(fen)(fen)(fen)子,由于表(biao)(biao)面(mian)(mian)活(huo)(huo)性(xing)元素含量(liang)的(de)(de)增(zeng)加(jia)(jia)、最低(di)(di)能(neng)級(ji)上(shang)升,無法成(cheng)為(wei)(wei)活(huo)(huo)化(hua)分(fen)(fen)(fen)子。因(yin)此,氮(dan)(dan)分(fen)(fen)(fen)子之間的(de)(de)有效(xiao)碰(peng)撞(zhuang)(zhuang)和(he)活(huo)(huo)化(hua)分(fen)(fen)(fen)子數(shu)降低(di)(di),導致(zhi)氣相(xiang)滲氮(dan)(dan)速(su)率下降。

2. 氣相滲氮過程由界面反應(ying)控制,從空位吸附角度(du)考慮

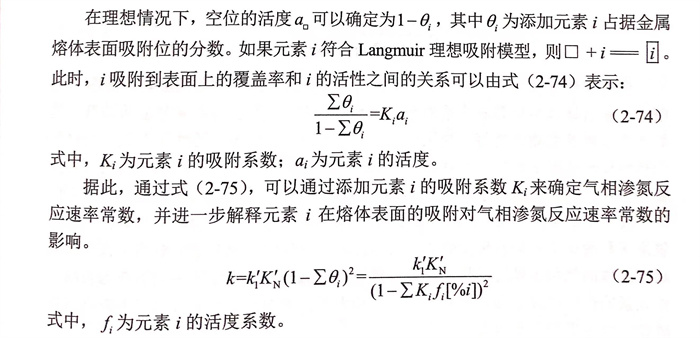

根據吸附(fu)理論,氮在熔體中的溶解可以(yi)描述(shu)為以(yi)下三個過程:

研究表明,在氧(yang)含量超過(guo)0.015%的(de)Fe-O體系(xi)中,氣(qi)相(xiang)滲(shen)氮(dan)過(guo)程符合界面(mian)反應控制的(de)氣(qi)相(xiang)滲(shen)氮(dan)動力學模型[41],Fe-S體系(xi)亦是(shi)如此,氧(yang)和硫的(de)表面(mian)活性對氮(dan)分(fen)子解(jie)離過(guo)程產生(sheng)了不利影響。將氮(dan)分(fen)子的(de)解(jie)離過(guo)程[式(2-70)]視為氣(qi)相(xiang)滲(shen)氮(dan)過(guo)程的(de)控制步驟,可以(yi)假定(ding)吸附(fu)步驟[式(2-69)]發(fa)生(sheng)較快且(qie)處(chu)于(yu)平衡狀(zhuang)態。此時,氣(qi)相(xiang)滲(shen)氮(dan)反應速率(lv)及(ji)反應速率(lv)常數可以(yi)分(fen)別由式(2-72)與式(2-73)來表示:

在(zai)理(li)想情況下,空位的(de)(de)活度a.可(ke)以確定為1-01,其中0,為添加元素i占據金屬(shu)熔體(ti)表面吸附位的(de)(de)分(fen)數。如(ru)果元素i符合Langmuir 理(li)想吸附模型,則(ze)口+i-.此時,i吸附到表面上(shang)的(de)(de)覆蓋率和i的(de)(de)活性之(zhi)間(jian)的(de)(de)關系可(ke)以由式(2-74)表示:

據(ju)此,通過式(2-75),可(ke)以(yi)通過添加元素(su)i的(de)吸(xi)附系(xi)數K;來確定氣相(xiang)滲(shen)氮反(fan)應速率常數,并進(jin)一步解釋元素(su)i在熔體表面的(de)吸(xi)附對氣相(xiang)滲(shen)氮反(fan)應速率常數的(de)影響。

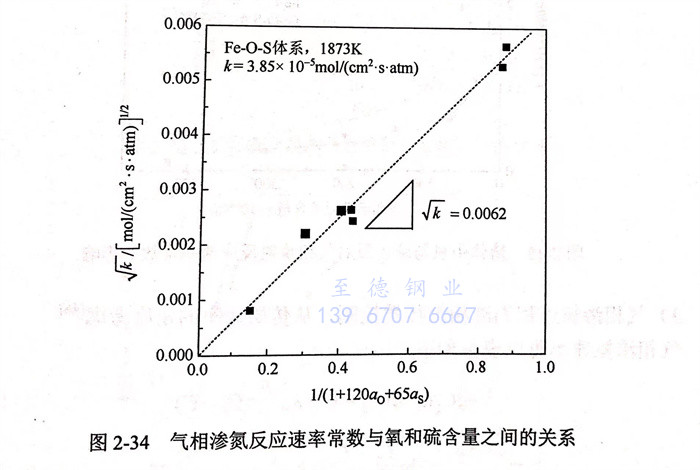

圖(tu)(tu)2-34給出了Fe-O-S體系氣(qi)相(xiang)滲(shen)氮(dan)動力學(xue)的研究結果,此處添(tian)加(jia)元(yuan)素i即指氧和(he)硫(liu)元(yuan)素。根(gen)據式(2-75),通過多元(yuan)回歸分析確定氧(Ko)和(he)硫(liu)(Ks)的吸附系數分別(bie)為120與(yu)65.圖(tu)(tu)2-34表(biao)明,氣(qi)相(xiang)滲(shen)氮(dan)反應速率(lv)常數k的平方(fang)根(gen)與(yu)1/(1+120ao+65as)之間呈線性關(guan)系。圖(tu)(tu)中直線的斜率(lv)代(dai)表(biao)氮(dan)在鐵液裸表(biao)面(沒有氧和(he)硫(liu)等表(biao)面活(huo)性元(yuan)素覆蓋(gai))上的氣(qi)相(xiang)滲(shen)氮(dan)反應速率(lv)常數k的平方(fang)根(gen),其值為0.0062,即k=3.84x10-5[mol/(c㎡·s·atm)]。

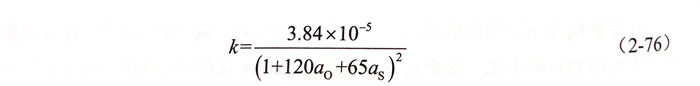

基于上述分析結果,在1873K溫度(du)下氧和硫含量對(dui)氣相滲氮反應速率常數k的影(ying)響可以歸納如(ru)下:

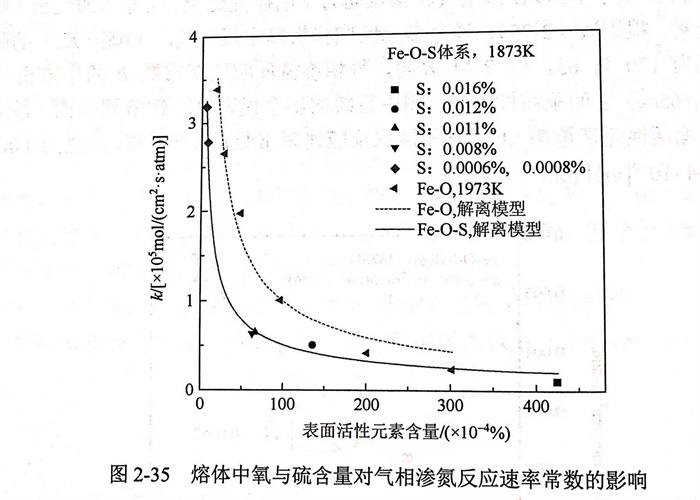

僅考(kao)慮氧(yang)(yang)(yang)含量(liang)與同時考(kao)慮氧(yang)(yang)(yang)、硫(liu)(liu)(liu)含量(liang)對(dui)滲氮(dan)反應(ying)(ying)速(su)率(lv)(lv)常數(shu)(shu)的(de)(de)(de)影(ying)(ying)響,如圖(tu)2-35所(suo)示。隨著熔(rong)體中(zhong)氧(yang)(yang)(yang)和硫(liu)(liu)(liu)含量(liang)的(de)(de)(de)增(zeng)加(jia),氮(dan)的(de)(de)(de)氣(qi)(qi)相(xiang)(xiang)(xiang)滲氮(dan)反應(ying)(ying)速(su)率(lv)(lv)常數(shu)(shu)顯著降低,且與上述函(han)數(shu)(shu)關(guan)系吻合(he)(he)良(liang)好,這表明利(li)用(yong)式(shi)(2-76)表示表面(mian)活性元(yuan)素氧(yang)(yang)(yang)、硫(liu)(liu)(liu)對(dui)氣(qi)(qi)相(xiang)(xiang)(xiang)滲氮(dan)反應(ying)(ying)速(su)率(lv)(lv)常數(shu)(shu)的(de)(de)(de)影(ying)(ying)響是(shi)合(he)(he)理的(de)(de)(de)。根據前述可知(zhi),氮(dan)的(de)(de)(de)溶解(jie)機理如下:首先,氮(dan)分子(zi)(zi)在熔(rong)體表面(mian)占據空(kong)位[式(shi)(2-69),吸(xi)附步驟(zou)],然后氮(dan)氣(qi)(qi)分子(zi)(zi)與相(xiang)(xiang)(xiang)鄰的(de)(de)(de)空(kong)位反應(ying)(ying)而發生解(jie)離(li)[式(shi)(2-70),解(jie)離(li)步驟(zou)],最終解(jie)離(li)的(de)(de)(de)氮(dan)原(yuan)(yuan)子(zi)(zi)溶解(jie)進入熔(rong)體中(zhong)。氧(yang)(yang)(yang)原(yuan)(yuan)子(zi)(zi)和硫(liu)(liu)(liu)原(yuan)(yuan)子(zi)(zi)占據解(jie)離(li)步驟(zou)所(suo)需的(de)(de)(de)熔(rong)體表面(mian)空(kong)位時,氮(dan)分子(zi)(zi)的(de)(de)(de)解(jie)離(li)步驟(zou)受到(dao)限制(zhi),熔(rong)體的(de)(de)(de)氣(qi)(qi)相(xiang)(xiang)(xiang)滲氮(dan)過程(cheng)將由解(jie)離(li)步驟(zou)決(jue)定(ding)。此外(wai),由于(yu)熔(rong)體中(zhong)的(de)(de)(de)氧(yang)(yang)(yang)作為表面(mian)活性元(yuan)素的(de)(de)(de)作用(yong)比(bi)硫(liu)(liu)(liu)更強,當氧(yang)(yang)(yang)和硫(liu)(liu)(liu)濃度相(xiang)(xiang)(xiang)近(jin)時,氧(yang)(yang)(yang)相(xiang)(xiang)(xiang)比(bi)于(yu)硫(liu)(liu)(liu)更容易成為影(ying)(ying)響氣(qi)(qi)相(xiang)(xiang)(xiang)滲氮(dan)反應(ying)(ying)速(su)率(lv)(lv)的(de)(de)(de)主要因素。

3. 氣相滲氮(dan)過(guo)程為液相側傳質控制,從傳質速率的(de)角度考慮

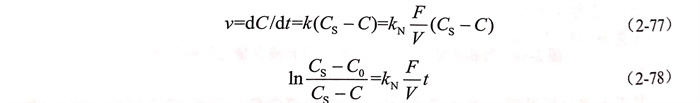

氣相滲氮速率可以表示如下:

式(shi)中(zhong),Cs為(wei)與(yu)氣(qi)相(xiang)平衡(heng)的(de)鐵(tie)液(ye)中(zhong)的(de)氮(dan)平衡(heng)濃(nong)度;C為(wei)t時刻鐵(tie)液(ye)中(zhong)的(de)氮(dan)濃(nong)度;Co為(wei)t=0時鐵(tie)液(ye)中(zhong)的(de)初始氮(dan)濃(nong)度;k為(wei)液(ye)相(xiang)表觀傳質系數;V為(wei)熔體(ti)的(de)體(ti)積(ji);F為(wei)氣(qi)相(xiang)-熔體(ti)界面表面積(ji);t為(wei)滲氮(dan)時間。

a. 硫含(han)量對氣相滲氮速率的影響:

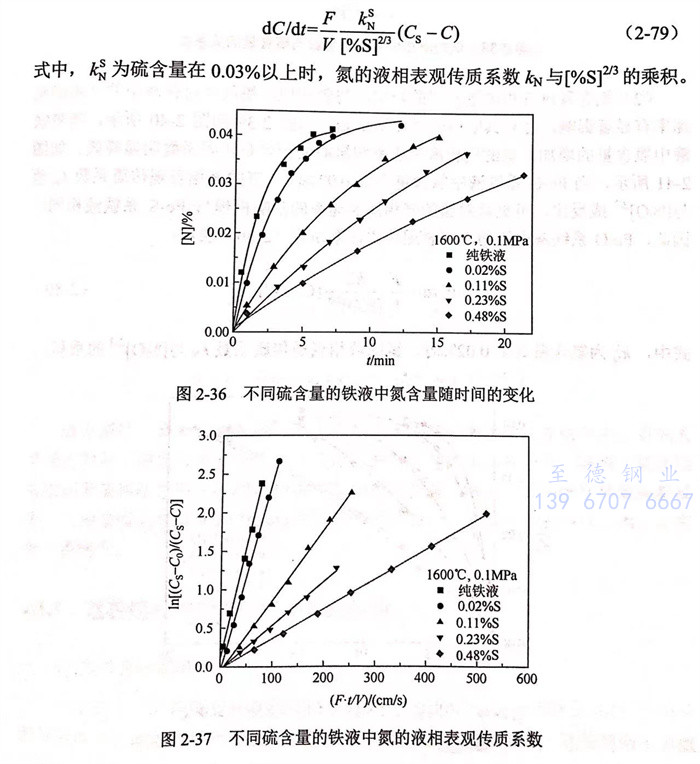

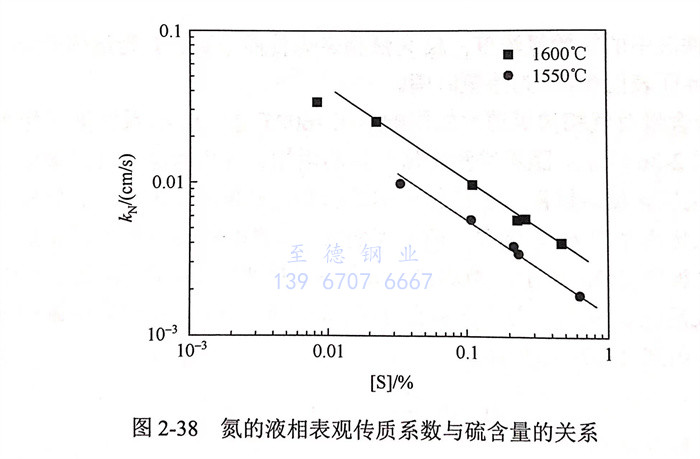

在(zai)1600℃下(xia),Fe-S系(xi)鐵液(ye)(ye)氣(qi)(qi)相(xiang)(xiang)滲氮(dan)(dan)的(de)(de)增氮(dan)(dan)過程如(ru)圖(tu)(tu)2-36所示(shi)(shi)。隨著(zhu)鐵液(ye)(ye)中硫(liu)含(han)量的(de)(de)增加(jia),氣(qi)(qi)相(xiang)(xiang)滲氮(dan)(dan)速率顯著(zhu)降(jiang)低。通過圖(tu)(tu)2-37可見硫(liu)含(han)量對鐵液(ye)(ye)氣(qi)(qi)相(xiang)(xiang)滲氮(dan)(dan)速率的(de)(de)影響,根據式(2-79)的(de)(de)分析結果,氮(dan)(dan)的(de)(de)液(ye)(ye)相(xiang)(xiang)表觀傳(chuan)質(zhi)系(xi)數(shu)K隨硫(liu)含(han)量的(de)(de)增加(jia)而變小。氮(dan)(dan)的(de)(de)液(ye)(ye)相(xiang)(xiang)表觀傳(chuan)質(zhi)系(xi)數(shu)與硫(liu)含(han)量的(de)(de)函數(shu)關系(xi)如(ru)圖(tu)(tu)2-38所示(shi)(shi),當硫(liu)含(han)量高于0.03%時,氮(dan)(dan)的(de)(de)液(ye)(ye)相(xiang)(xiang)表觀傳(chuan)質(zhi)系(xi)數(shu) kN與成反比。因此,當硫(liu)含(han)量在(zai)0.03%以上(shang)時,Fe-S系(xi)鐵液(ye)(ye)中氮(dan)(dan)的(de)(de)液(ye)(ye)相(xiang)(xiang)表觀傳(chuan)質(zhi)速率可用式(2-79)表示(shi)(shi):

b. 氧(yang)含(han)量(liang)對(dui)氣相(xiang)滲氮(dan)速率(lv)的影響:

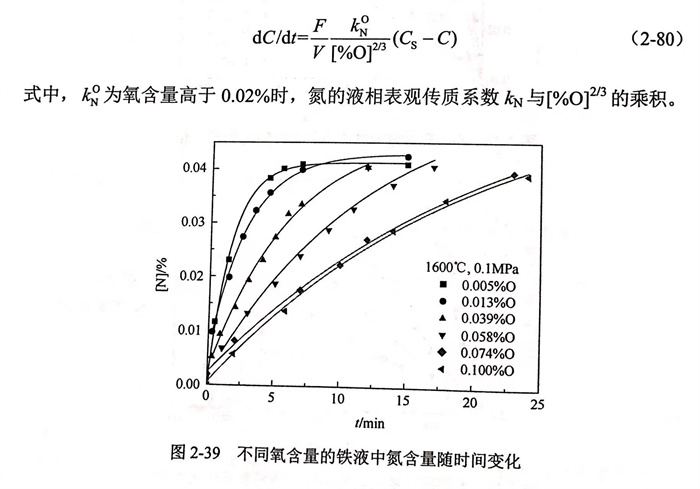

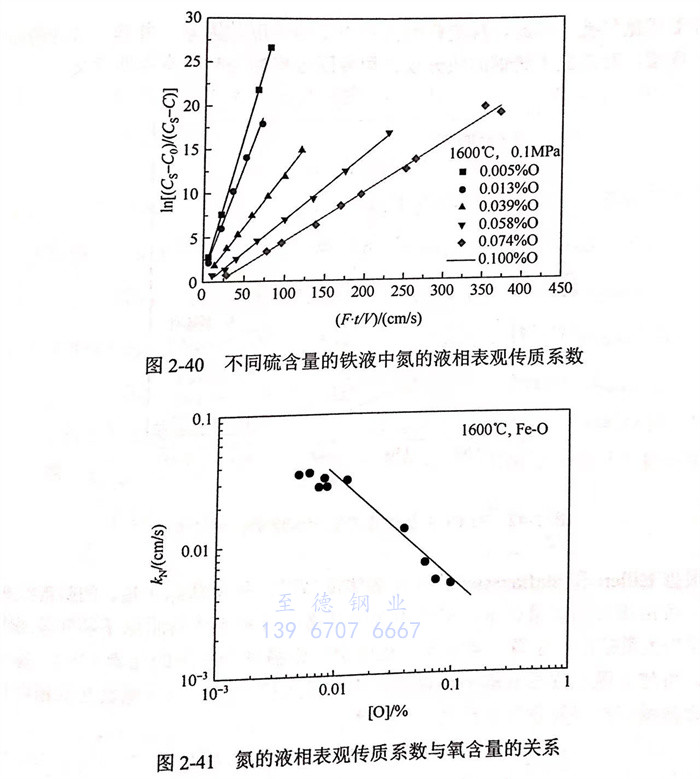

與硫(liu)相(xiang)(xiang)(xiang)(xiang)似,氧(yang)同(tong)(tong)樣對(dui)鐵(tie)(tie)液(ye)(ye)(ye)中(zhong)的(de)(de)(de)(de)氣(qi)相(xiang)(xiang)(xiang)(xiang)滲氮(dan)(dan)速率有顯(xian)著影響(xiang),并且其阻礙效果(guo)比硫(liu)更強(qiang)。如圖2-39和圖2-40所示,隨著鐵(tie)(tie)液(ye)(ye)(ye)中(zhong)氧(yang)含量(liang)的(de)(de)(de)(de)增(zeng)加,氮(dan)(dan)的(de)(de)(de)(de)氣(qi)相(xiang)(xiang)(xiang)(xiang)滲氮(dan)(dan)速率和氮(dan)(dan)的(de)(de)(de)(de)液(ye)(ye)(ye)相(xiang)(xiang)(xiang)(xiang)表(biao)觀傳質(zhi)系(xi)數(shu)明顯(xian)降低。如圖2-41所示,當(dang)Fe-O系(xi)鐵(tie)(tie)液(ye)(ye)(ye)中(zhong)氧(yang)含量(liang)高于(yu)0.02%時,氮(dan)(dan)的(de)(de)(de)(de)液(ye)(ye)(ye)相(xiang)(xiang)(xiang)(xiang)表(biao)觀傳質(zhi)系(xi)數(shu)值與成反比,可見氧(yang)對(dui)氮(dan)(dan)的(de)(de)(de)(de)氣(qi)相(xiang)(xiang)(xiang)(xiang)滲氮(dan)(dan)速率的(de)(de)(de)(de)影響(xiang)機理與Fe-S 系(xi)鐵(tie)(tie)液(ye)(ye)(ye)相(xiang)(xiang)(xiang)(xiang)同(tong)(tong)。因此,Fe-O系(xi)鐵(tie)(tie)液(ye)(ye)(ye)中(zhong)氮(dan)(dan)的(de)(de)(de)(de)液(ye)(ye)(ye)相(xiang)(xiang)(xiang)(xiang)表(biao)觀傳質(zhi)速率由(you)式(2-80)表(biao)示:

綜上所述,在對(dui)(dui)以液(ye)相(xiang)側(ce)傳質(zhi)(zhi)為控制環(huan)節的(de)氣相(xiang)滲(shen)氮動力學研(yan)究中,研(yan)究人員通過測量不(bu)同氧(yang)(yang)含(han)量和(he)硫(liu)含(han)量下鐵液(ye)中液(ye)相(xiang)表(biao)(biao)觀傳質(zhi)(zhi)系數(shu),分(fen)別研(yan)究了氧(yang)(yang)和(he)硫(liu)對(dui)(dui)液(ye)相(xiang)表(biao)(biao)觀傳質(zhi)(zhi)系數(shu)的(de)影(ying)響(xiang),隨著(zhu)氧(yang)(yang)含(han)量與(yu)(yu)硫(liu)含(han)量的(de)增大,液(ye)相(xiang)表(biao)(biao)觀傳質(zhi)(zhi)系數(shu)減小(xiao),氣相(xiang)滲(shen)氮速率降低,并且(qie)氧(yang)(yang)的(de)抑制作(zuo)用(yong)更強。關于氧(yang)(yang)與(yu)(yu)硫(liu)的(de)共同作(zuo)用(yong),尚需進(jin)一步研(yan)究。