一(yi)、輸(shu)油站設計一(yi)般要求

輸(shu)油站(zhan)間距應通過(guo)水力(li)和熱(re)力(li)計算確定。有(you)(you)的設計單(dan)位由工藝(yi)專(zhuan)業(ye)負(fu)責(ze),有(you)(you)的設計單(dan)位由管道專(zhuan)業(ye)負(fu)責(ze)計算。

輸油站(zhan)的站(zhan)址(zhi)選擇和總(zong)平(ping)面布置應符合現行國(guo)家標準GB 50183、GB 50253的有關規定。

輸油首站、末(mo)站的(de)(de)防洪(hong)(hong)標準,其(qi)重現期不應(ying)低于(yu)50年一(yi)遇的(de)(de)洪(hong)(hong)水;中間站的(de)(de)防洪(hong)(hong)標準,其(qi)重現期不應(ying)低于(yu)25年一(yi)遇的(de)(de)洪(hong)(hong)水。

二、輸油站工藝簡介

1. 輸(shu)油首站(zhan)的工藝流程應具(ju)有收油、儲存、正輸(shu)、清管(guan)、站(zhan)內循環的功(gong)(gong)能,必(bi)要時還應具(ju)有反輸(shu)和交(jiao)接計量(liang)的功(gong)(gong)能。

中間(熱)泵站(zhan)工(gong)藝流程應(ying)(ying)具有(you)正輸、壓力(熱力)越(yue)站(zhan)、全(quan)越(yue)站(zhan)、收(shou)發(fa)清(qing)管(guan)(guan)器或清(qing)管(guan)(guan)器越(yue)站(zhan)的功(gong)(gong)能(neng)。必要(yao)時還應(ying)(ying)具有(you)反輸的功(gong)(gong)能(neng)。

中間加熱站(zhan)的工藝流程應(ying)具(ju)(ju)有(you)正輸、全(quan)越站(zhan)的功能,必要時還應(ying)具(ju)(ju)有(you)反輸的功能。

分輸站工(gong)藝流程除應(ying)具有(you)(you)中(zhong)間站的(de)功(gong)(gong)能外(wai),尚(shang)應(ying)具有(you)(you)油(you)品(pin)調壓、計量的(de)功(gong)(gong)能。必(bi)要時還應(ying)具有(you)(you)收(shou)油(you)、儲存(cun)、發油(you)的(de)功(gong)(gong)能。

輸入站(zhan)工藝流程應具有與首站(zhan)同等的(de)功能。

末站的(de)工(gong)藝流(liu)程應(ying)具有接受上站來(lai)油、儲存或(huo)不進罐經計量(liang)后去用戶、接收清管器、站內循環(huan)的(de)功能,必要(yao)時(shi)還(huan)應(ying)具有反輸的(de)功能。

2. 站場油(you)罐形式(shi)、容量、數量應符合下列(lie)規定:

①. 首(shou)站(zhan)(zhan)、末站(zhan)(zhan)、分輸(shu)站(zhan)(zhan)、輸(shu)入站(zhan)(zhan)應選用(yong)浮(fu)頂金屬油罐;

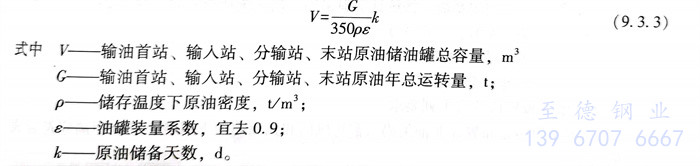

②. 輸油首站(zhan)、輸入站(zhan)、分輸站(zhan)、末(mo)站(zhan)儲油罐總容量(liang)應按式(9.3.3)計算(suan):

③. 首站(zhan)、輸(shu)(shu)入(ru)站(zhan)、分輸(shu)(shu)站(zhan)、末站(zhan)原(yuan)油(you)罐(guan),每站(zhan)不宜少于3座(zuo)。

3. 輸油(you)站油(you)品儲備天數應(ying)符(fu)合下列規定(ding):

①. 輸油(you)首站(zhan)(zhan)、輸入站(zhan)(zhan):

油源來自油田(tian)、管道時,其儲備天數宜為3~5d;

油源來自(zi)鐵路卸油站場(chang)時,其儲備天(tian)數宜(yi)為(wei)4~5d;

油源(yuan)來自內(nei)河運輸時(shi),其儲備天(tian)數宜為3~4d;

油源來自近海運輸(shu)時,其儲備天(tian)數宜(yi)為5~7d;

油(you)源來自遠洋運輸時(shi),其儲備天數按委托(tuo)設(she)計(ji)合同確定;油(you)罐總容量應(ying)大于油(you)輪一次裝油(you)量。

②. 分(fen)輸站、末站:

通過鐵(tie)路發(fa)送油品給用(yong)戶時,油品儲(chu)備(bei)天數宜為4~5d;

通(tong)過(guo)內(nei)河發送給用戶時(shi),油品儲備天數宜為3~4d;

通過近海(hai)發送給用戶時(shi),油(you)品儲備天(tian)數宜為5~7d;

通過(guo)遠洋油(you)輪運送給用戶時,油(you)品儲備天數按委(wei)托設計合同(tong)確(que)定;油(you)罐總容量應(ying)大于(yu)油(you)輪一次裝油(you)量;

末站(zhan)為向(xiang)用戶供油(you)的管道轉輸站(zhan)時,油(you)品儲備(bei)天(tian)數(shu)宜為3d。

③. 中(zhong)間(熱)泵(beng)站:

當采(cai)用旁接油灌輸油工藝時(shi),其旁接油罐容量宜按2h的最大管輸量計(ji)算(suan);

當采用密閉輸送工藝時,應設水(shui)擊泄(xie)放罐(guan),其泄(xie)放罐(guan)容量由瞬(shun)態(tai)水(shui)力(li)分析(xi)確(que)定。

4. 應根據(ju)油罐所儲(chu)原油的物理化學性質和環境條(tiao)件(jian),通過技術(shu)經濟比較后,確定油罐加熱(re)和保(bao)溫方式。

5. 鐵路裝(zhuang)卸設施應符合(he)下列要求:

①. 日裝(zhuang)(zhuang)卸(xie)油罐(guan)車(che)在8列(lie)及(ji)8列(lie)以上時,裝(zhuang)(zhuang)卸(xie)線棧橋宜整列(lie)雙側布(bu)置裝(zhuang)(zhuang)卸(xie)油鶴管(guan)。

②. 鶴管的(de)(de)結構應滿(man)足(zu)各(ge)類型油(you)罐(guan)車(che)(che)對位要求(qiu),鶴管數量應滿(man)足(zu)在一列車(che)(che)不脫(tuo)鉤(gou)的(de)(de)條件下一次到(dao)站最(zui)多的(de)(de)油(you)罐(guan)車(che)(che)數;根(gen)據合同(tong)要求(qiu),裝卸油(you)罐(guan)車(che)(che)為(wei)同(tong)一標準型號(hao)時,設計鶴管間距(ju)(ju)(ju)宜(yi)為(wei)12m,棧橋兩端部距(ju)(ju)(ju)最(zui)近一鶴管的(de)(de)距(ju)(ju)(ju)離不宜(yi)小于3m,或根(gen)據合同(tong)規定(ding)的(de)(de)油(you)罐(guan)車(che)(che)型確定(ding)鶴管間距(ju)(ju)(ju)。

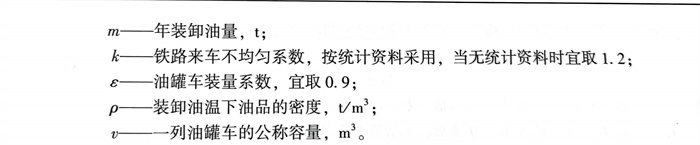

③. 鐵路日裝車列(lie)數應按式(9.3.4)計算:

6. 碼(ma)頭裝卸設施應(ying)符合下(xia)列要求:

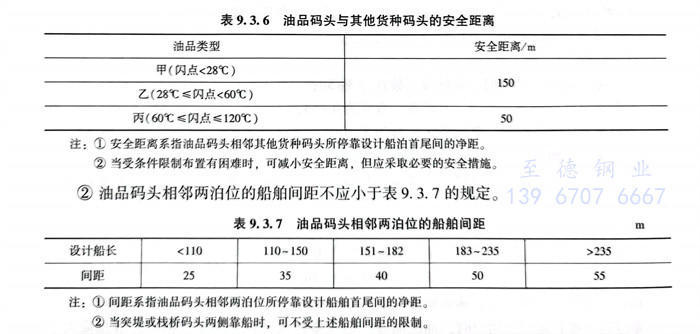

①. 油品碼(ma)頭(tou)應盡量(liang)布置在非(fei)油類碼(ma)頭(tou)常年風(feng)向和強(qiang)流向的(de)下(xia)風(feng)側,安全(quan)距離應符(fu)合表9.3.6的(de)規定。

注:①. 安全距(ju)離系指油(you)品(pin)碼頭相鄰(lin)其(qi)他貨種碼頭所停靠設(she)計船泊首尾間的凈距(ju)。

②. 當(dang)受(shou)條件限制布置有困(kun)難時,可減(jian)小安全(quan)距(ju)離(li),但應采取必要的安全(quan)措(cuo)施(shi)。

②. 油品碼頭(tou)相鄰兩泊(bo)位(wei)的(de)船舶間距不(bu)應(ying)小于表9.3.7的(de)規定。

注:①. 間(jian)距系指油品碼頭相(xiang)鄰兩泊位(wei)所(suo)停靠設計船舶(bo)首尾間(jian)的凈距。

②. 當突堤或棧橋碼頭(tou)兩側靠(kao)船時(shi),可不受上述船舶間距(ju)的(de)限制。

③. 兩(liang)泊位以(yi)上(shang)的碼頭,應分泊位設置流量計(ji)量設施。

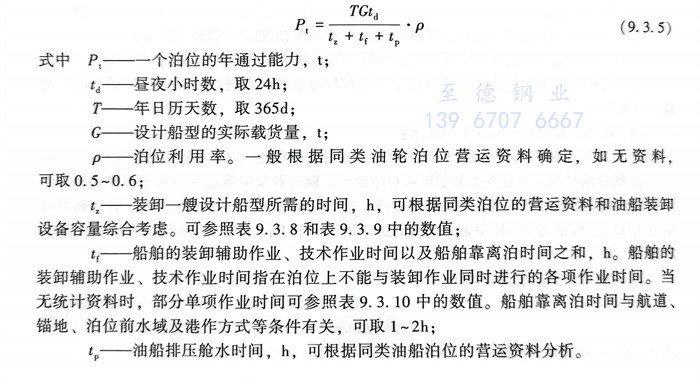

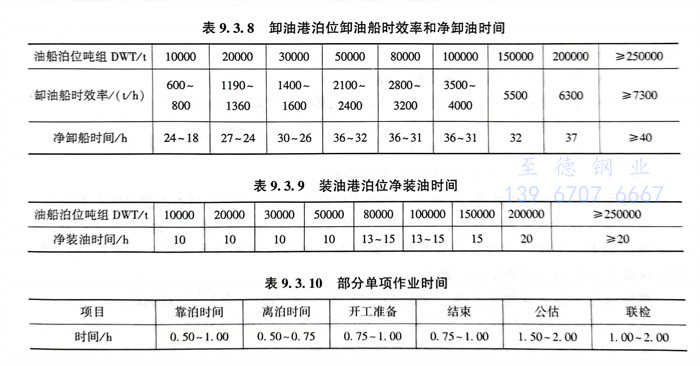

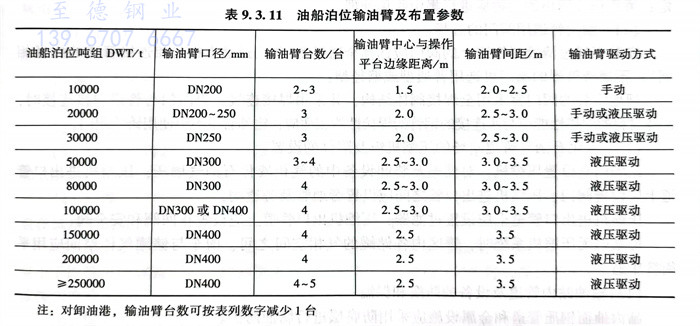

④. 油(you)品碼頭泊(bo)位年通過(guo)能力可按(an)式(9.3.5)計算:

⑤. 碼頭(tou)輸油管道的(de)柔性設計(ji)可采用n型自然補(bu)償器(qi),波紋補(bu)償器(qi)、套(tao)筒(tong)伸縮(suo)節等。

⑥. 碼頭上(shang)輸油臂宜布(bu)置(zhi)在操作(zuo)平臺的(de)中部。輸油臂的(de)口徑、臺數和(he)布(bu)置(zhi)等可按表9.3.11的(de)規定選取。

輸(shu)油(you)臂與(yu)閥(fa)室或其(qi)他建筑物之間應有足夠距離;兩側靠船(chuan)的碼頭(tou)(tou),輸(shu)油(you)管道布置在(zai)碼頭(tou)(tou)中部(bu);碼頭(tou)(tou)應設掃線、消防和通信(xin)等設旋。大噸位碼頭(tou)(tou)應設登船(chuan)梯。

輸油管道和輸油臂(bei)等(deng)應(ying)按(an)有關(guan)規定設(she)(she)置防雷和接地裝置。輸油臂(bei)應(ying)設(she)(she)絕緣法蘭,碼(ma)頭上應(ying)設(she)(she)供油船使(shi)用的接地裝置。

7. 輸油主(zhu)泵(beng)宜選(xuan)用離心泵(beng)。輸油泵(beng)的(de)臺數、泵(beng)軸功率、電動機(ji)動率的(de)選(xuan)擇應符合現(xian)行國家標準GB 50253的(de)有關規定。

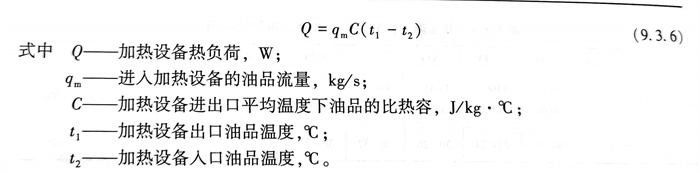

8. 油(you)品加熱(re)輸送時,宜采用(yong)(yong)管(guan)式加熱(re)爐(lu)提高輸送油(you)品的溫度,加熱(re)爐(lu)的設(she)置不(bu)宜少于(yu)2臺,不(bu)設(she)備(bei)用(yong)(yong)爐(lu)。加熱(re)設(she)備(bei)熱(re)負荷應(ying)按(an)式(9.3.6)計算(suan):

9. 減壓(ya)站的設(she)置應(ying)符合GB50253的有(you)關規(gui)定。

減壓(ya)系統應能保證油品通過上游高點時不出現汽化現象,并(bing)應控制下游管(guan)道(dao)壓(ya)力不超壓(ya)。

減壓(ya)(ya)系統應(ying)設置(zhi)備用減壓(ya)(ya)閥,減壓(ya)(ya)閥應(ying)選擇故障關閉型。減壓(ya)(ya)站不應(ying)設置(zhi)越(yue)戰管道。

減壓(ya)閥上(shang)、下游應設(she)置遠控截斷閥,閥門的壓(ya)力等級應和減壓(ya)閥壓(ya)力等級保持一致,應能(neng)保證在管道停輸時完全隔斷靜壓(ya)力。

減壓(ya)閥組上(shang)游應(ying)設置過(guo)濾(lv)器,過(guo)濾(lv)網孔徑尺寸應(ying)根據減壓(ya)閥結(jie)構形式確定(ding)。

設置伴熱(re)保溫(wen)的(de)減(jian)壓閥組(zu),每路減(jian)壓閥組(zu)應設置單獨(du)的(de)伴熱(re)回(hui)路。

減壓站內(nei)的進、出站管(guan)道上應設超壓保護泄放閥。

10. 輸油站清(qing)管設(she)施的設(she)置。

輸(shu)油管道應設置清管設施;

清(qing)(qing)(qing)管器(qi)(qi)出站端及進站端管道上應(ying)設(she)(she)置清(qing)(qing)(qing)管器(qi)(qi)通過指示器(qi)(qi);設(she)(she)置清(qing)(qing)(qing)管器(qi)(qi)轉發設(she)(she)施的(de)(de)戰場,應(ying)在(zai)清(qing)(qing)(qing)管器(qi)(qi)轉發設(she)(she)施的(de)(de)上游和下游管線上設(she)(she)置清(qing)(qing)(qing)管器(qi)(qi)通過指示器(qi)(qi);

清管器接收、發(fa)送筒(tong)的(de)結(jie)構、筒(tong)徑及長度(du)應(ying)能滿(man)足通(tong)過清管器或(huo)檢測(ce)器的(de)要求;

當輸油管道(dao)直徑大于DN500,且(qie)清(qing)(qing)(qing)管器(qi)(qi)總重(zhong)超過(guo)45kg時,宜配(pei)備清(qing)(qing)(qing)管器(qi)(qi)提(ti)升設施;清(qing)(qing)(qing)管器(qi)(qi)接收、發(fa)送操作場(chang)地應(ying)根據一次清(qing)(qing)(qing)管作業中(zhong)(zhong)使(shi)用(yong)的清(qing)(qing)(qing)管器(qi)(qi)(包括檢測器(qi)(qi))數量及長度確定;清(qing)(qing)(qing)管作業清(qing)(qing)(qing)出(chu)的污物應(ying)進(jin)行(xing)集(ji)中(zhong)(zhong)收集(ji)處理。

11. 輸油管道用(yong)閥(fa)門的選擇。

安裝(zhuang)于通(tong)(tong)過清(qing)管(guan)器管(guan)道上(shang)的閥門應選(xuan)(xuan)擇全通(tong)(tong)徑型(閥門通(tong)(tong)道直(zhi)徑與相連(lian)接管(guan)道的內(nei)徑相同);不通(tong)(tong)清(qing)管(guan)器的閥門可選(xuan)(xuan)用普(pu)通(tong)(tong)型或縮徑型;

埋(mai)地安裝(zhuang)的(de)閥門宜采用全焊接(jie)(jie)(jie)閥體(ti)結構,并采用焊接(jie)(jie)(jie)連接(jie)(jie)(jie);當閥門與(yu)管道焊接(jie)(jie)(jie)連接(jie)(jie)(jie)時(shi);閥體(ti)材料的(de)焊接(jie)(jie)(jie)性能應(ying)與(yu)所連接(jie)(jie)(jie)的(de)鋼管的(de)焊接(jie)(jie)(jie)性能相適應(ying);輸油管道不(bu)得使用鑄鐵閥門。

12. 液化石(shi)油氣管道站場的(de)壓縮機(ji)組及附件的(de)設置(zhi)。

站(zhan)場內宜設(she)置壓縮機,對(dui)儲罐及裝卸(xie)設(she)備(bei)中(zhong)的(de)氣相(xiang)液化石油(you)氣增壓;壓縮機進出(chu)口(kou)(kou)管(guan)道上(shang)應設(she)置閥(fa)門;壓縮機進出(chu)口(kou)(kou)管(guan)之(zhi)間應設(she)置旁(pang)通(tong)管(guan)及旁(pang)通(tong)閥(fa);

壓(ya)縮機進出口管道上應(ying)設(she)置(zhi)過濾器;壓(ya)縮機出口管道上應(ying)設(she)置(zhi)止回(hui)閥(fa)和安全閥(fa);

可站(zhan)內無壓縮機系統時,罐區內各儲(chu)罐的(de)氣(qi)相空間(jian)(jian)之間(jian)(jian)、槽(cao)車(che)與儲(chu)罐氣(qi)體空間(jian)(jian)應(ying)用平衡管(guan)車(che)通(tong)。

13. 輸油站(zhan)內管道及設備的(de)防腐和(he)保溫。

站內地面(mian)鋼(gang)質管道和金屬設(she)施應采(cai)用防腐層(ceng)進行(xing)腐蝕防護(hu)。

站內地下鋼(gang)質管道的防(fang)腐層應(ying)為加強級或特加強級,也可采取外防(fang)腐層和陰極保護聯合防(fang)護方式(shi)。

地面儲罐(guan)的(de)防腐設計應(ying)符(fu)合現(xian)行國家標準GB/T 50393《鋼質石油儲罐(guan)防腐蝕(shi)工(gong)程(cheng)技術規(gui)范》的(de)有關(guan)規(gui)定(ding)。

保溫(wen)(wen)管(guan)(guan)道的(de)(de)鋼(gang)管(guan)(guan)外(wai)壁(bi)及(ji)鋼(gang)制設(she)(she)備外(wai)壁(bi)均應(ying)進行防(fang)(fang)腐,保溫(wen)(wen)層外(wai)應(ying)設(she)(she)防(fang)(fang)護層。埋(mai)地(di)(di)管(guan)(guan)道及(ji)鋼(gang)制設(she)(she)備的(de)(de)保溫(wen)(wen)設(she)(she)計應(ying)符合現行國家(jia)標(biao)準(zhun)GB/T 50538《埋(mai)地(di)(di)鋼(gang)質管(guan)(guan)道防(fang)(fang)腐保溫(wen)(wen)層技術(shu)標(biao)準(zhun)》的(de)(de)有(you)關規定。地(di)(di)面鋼(gang)質管(guan)(guan)道和設(she)(she)備的(de)(de)保溫(wen)(wen)設(she)(she)計應(ying)符合現行國家(jia)標(biao)準(zhun)GB 50264《工(gong)業設(she)(she)備及(ji)管(guan)(guan)道絕(jue)熱(re)工(gong)程設(she)(she)計規范》的(de)(de)有(you)關規定。