常見的不銹鋼(gang)熱(re)處理工藝流程主要有以下步驟:

1. 清(qing)洗

工件(jian)及夾具在熱處理前(qian)均(jun)應清除油(you)污、殘鹽及油(you)漆等外來物。在真空(kong)爐中首(shou)次使用的夾具,應預先在不(bu)低于工件(jian)所要求的真空(kong)度下進行除氣凈化處理。

2. 裝爐(lu)

在(zai)熱處理過程中容(rong)易產生(sheng)變形的工(gong)件(jian)(jian),應在(zai)專用夾具上進行加(jia)熱。而且工(gong)件(jian)(jian)應置(zhi)于有效(xiao)加(jia)熱區(qu)內。

3. 預熱

對于形狀復雜或截面有急劇變化以(yi)及有效(xiao)厚度較大的工件,應進行預熱(re)(re)。預熱(re)(re)的方法有:一次預熱(re)(re)為800℃;二次預熱(re)(re)為500~650℃和850℃;計(ji)算(suan)機限速(su)升(sheng)溫。

4. 加熱

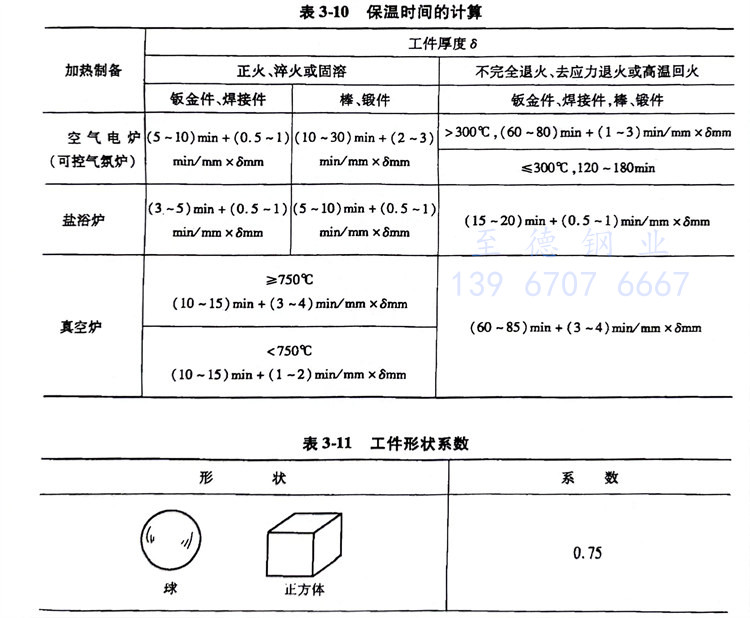

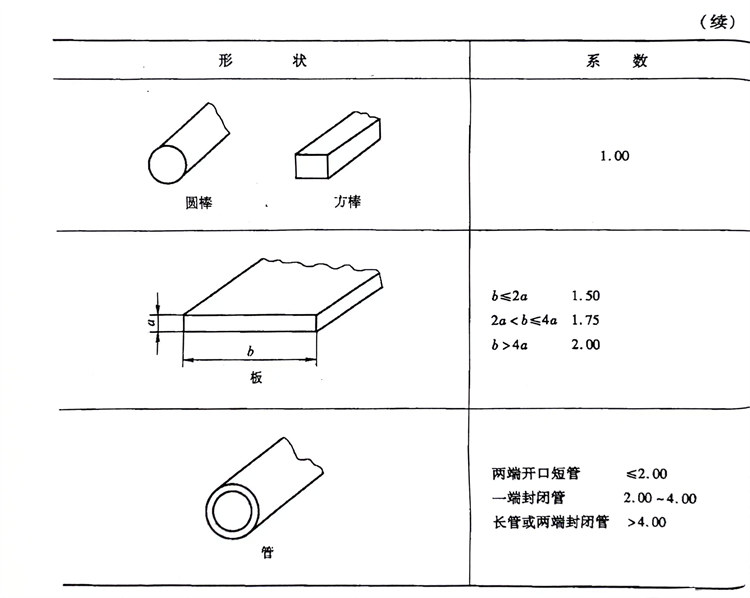

根據工(gong)件的(de)(de)材料以(yi)及(ji)對(dui)表(biao)(biao)面質量的(de)(de)要求,應正確選用加(jia)(jia)(jia)熱(re)設備、加(jia)(jia)(jia)熱(re)介質和(he)加(jia)(jia)(jia)熱(re)方法(fa)。對(dui)有回槽(cao)和(he)不通孔的(de)(de)工(gong)件、鑄件和(he)焊接件以(yi)及(ji)加(jia)(jia)(jia)工(gong)成形的(de)(de)不銹鋼工(gong)件,一般不宜在鹽(yan)浴中加(jia)(jia)(jia)熱(re)。工(gong)件加(jia)(jia)(jia)熱(re)應有足(zu)夠的(de)(de)保溫時(shi)間(jian)。可(ke)根據工(gong)件的(de)(de)有效厚(hou)(hou)度和(he)條件厚(hou)(hou)度(實際厚(hou)(hou)度乘以(yi)工(gong)件形狀系數(shu)),參(can)照表(biao)(biao)3-10和(he)表(biao)(biao)3-11進(jin)行計算(suan)。

5. 冷(leng)卻

馬氏體不銹鋼和耐熱鋼(gang)工件空冷時,應散放在干燥處。淬火冷至室溫后方可進行清洗、冷處理或回火。工件淬火后應及時回火,時間間隔一般不宜超過4小時;碳含量較低、形狀簡單的工件,不應超過16h。

由馬氏體不銹鋼和耐(nai)熱鋼組成的(de)焊(han)接(jie)組合件,焊(han)接(jie)和其后的(de)熱處理之(zhi)間(jian)的(de)時(shi)間(jian)間(jian)隔不應超過4小(xiao)時(shi)。

6. 清(qing)理

熱處理(li)后可(ke)根據工(gong)件要求和表面狀況采(cai)用堿(jian)液、水(shui)溶(rong)性清洗(xi)劑、氯溶(rong)劑及(ji)噴砂、噴丸等方法(fa)進行(xing)清理(li)。不銹鋼和耐(nai)熱鋼工(gong)件,尤其是(shi)焊接組合件,熱處理(li)后一般不宜(yi)采(cai)用酸洗(xi)的方法(fa)進行(xing)清理(li)。

7. 校(xiao)正

工(gong)(gong)件(jian)應(ying)(ying)采用靜負荷進行校正(zheng),一般(ban)不(bu)宜(yi)局部敲擊。馬氏體(ti)不(bu)銹鋼(gang)(gang)和耐熱鋼(gang)(gang)工(gong)(gong)件(jian),校正(zheng)后應(ying)(ying)在(zai)低于(yu)原回(hui)火溫度(du)的(de)條件(jian)下(xia)進行去應(ying)(ying)力退火。形狀復雜或尺寸(cun)要求(qiu)嚴(yan)格的(de)工(gong)(gong)件(jian),在(zai)回(hui)火時應(ying)(ying)用定形夾具結合回(hui)火進行校正(zheng)。奧氏體(ti)不(bu)銹鋼(gang)(gang)工(gong)(gong)件(jian),校正(zheng)后在(zai)300℃以下(xia)進行去應(ying)(ying)力退火。