一、化工(gong)容器和設(she)備的焊接順序

①. 與腐(fu)蝕(shi)介質接觸(chu)的焊(han)縫,應該最后施(shi)焊(han)。

②. 先單(dan)(dan)件(jian),后(hou)組件(jian)或部(bu)件(jian),最后(hou)總裝焊(han)。單(dan)(dan)件(jian)焊(han)接(jie)時先焊(han)接(jie)縱縫,后(hou)焊(han)接(jie)環縫,以減少(shao)焊(han)接(jie)應(ying)力。盡(jin)量(liang)減少(shao)容器(qi)內部(bu)焊(han)接(jie)工作量(liang)。

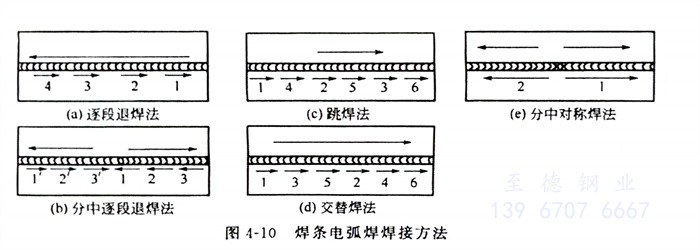

③. 在焊(han)(han)接(jie)操作時,應(ying)盡量采用對稱(cheng)焊(han)(han)、分段焊(han)(han)、跳焊(han)(han)和逆向分段焊(han)(han)等操作方法,如圖4-10所示,以減少焊(han)(han)接(jie)應(ying)力及焊(han)(han)后變形量。

二、焊接質量控制

①. 多層焊

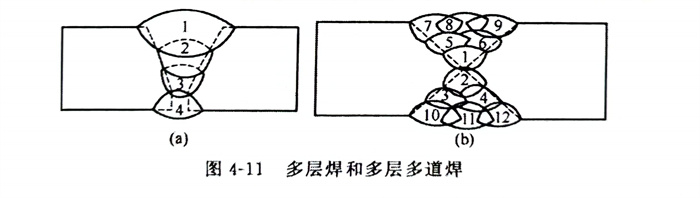

a. 按照(zhao)不同(tong)的板厚和不同(tong)的坡(po)口形式,為填滿坡(po)口并保證焊(han)(han)接接頭質(zhi)量可采(cai)用(yong)多(duo)(duo)(duo)層(ceng)焊(han)(han)或多(duo)(duo)(duo)層(ceng)多(duo)(duo)(duo)道焊(han)(han),詳見圖4-11。對(dui)于薄板和中厚板可采(cai)用(yong)單層(ceng)或多(duo)(duo)(duo)層(ceng)焊(han)(han);在橫焊(han)(han)位置進行厚板或坡(po)口較寬(kuan)時焊(han)(han)接,應用(yong)多(duo)(duo)(duo)層(ceng)多(duo)(duo)(duo)道焊(han)(han)。

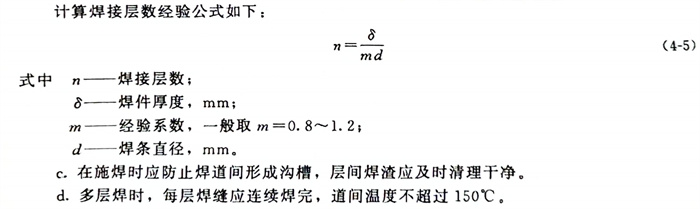

b. 多(duo)(duo)層(ceng)(ceng)焊(han)時(shi)應(ying)防止每層(ceng)(ceng)焊(han)縫金屬(shu)過厚,多(duo)(duo)層(ceng)(ceng)焊(han)每層(ceng)(ceng)焊(han)道厚度不(bu)超過3mm,以減少熱輸人并(bing)有利(li)于氣體析出,同(tong)時(shi)還有利(li)于提(ti)高焊(han)縫金屬(shu)耐(nai)腐蝕能力。焊(han)接(jie)(jie)層(ceng)(ceng)數可按公式(4-5)計(ji)算、各層(ceng)(ceng)焊(han)縫接(jie)(jie)頭應(ying)相(xiang)互錯開(kai),錯開(kai)距離一(yi)般不(bu)小(xiao)于50mm。除覆(fu)蓋層(ceng)(ceng)焊(han)條可輕微做橫向(xiang)擺動外,一(yi)般不(bu)宜做橫向(xiang)擺動。當然(ran),覆(fu)蓋層(ceng)(ceng)也可以用多(duo)(duo)道焊(han)來(lai)完成。

c. 在施焊(han)時應防止焊(han)道間(jian)形成溝(gou)槽,層(ceng)間(jian)焊(han)渣應及時清理干凈。

d. 多(duo)層(ceng)(ceng)焊時,每(mei)層(ceng)(ceng)焊縫應連續(xu)焊完,道間溫度(du)不(bu)超過150℃。

②. 質量檢(jian)驗

質量檢驗(yan)的(de)目的(de)是(shi)控制各種焊(han)(han)(han)接缺(que)(que)欠(qian)或缺(que)(que)欠(qian)。單面(mian)(mian)對接焊(han)(han)(han)時(shi)(shi),應保證根(gen)部焊(han)(han)(han)透。雙面(mian)(mian)焊(han)(han)(han)時(shi)(shi)正面(mian)(mian)焊(han)(han)(han)完,在(zai)焊(han)(han)(han)背面(mian)(mian)焊(han)(han)(han)縫(feng)之前須(xu)將(jiang)正面(mian)(mian)焊(han)(han)(han)縫(feng)根(gen)部的(de)焊(han)(han)(han)瘤(liu)、熔(rong)渣(zha)和(he)未焊(han)(han)(han)透、未熔(rong)合等缺(que)(que)欠(qian)徹底鏟凈,才能施焊(han)(han)(han)。每(mei)層(道)焊(han)(han)(han)縫(feng)冷卻須(xu)及時(shi)(shi)徹底地清理焊(han)(han)(han)渣(zha)、飛(fei)濺等。