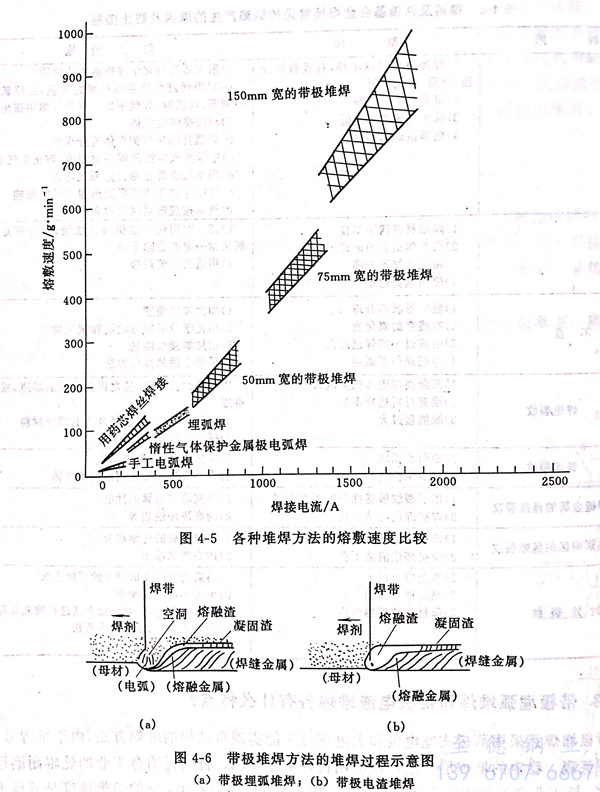

帶極堆焊是采用薄板式寬電極和大電流且又能實現自動焊的堆焊方法。由于堆焊效率高,可得到美觀、穩定的堆焊層,已廣泛應用在各工業領域,特別是冶金工業的軋輥耐磨層堆焊和石化、核工業容器的內表面耐蝕層堆焊。圖4-5可以明顯看出,它的熔敷速度是其他方法的十幾倍至幾十倍。現在已開發并實際應用的帶極堆焊方法,分為埋弧型和電渣型兩種類型,二者的差異可以從圖4-6看出,埋弧堆(dui)焊是利用電弧熱熔化帶極和焊劑,電渣堆(dui)焊(han)是利用電流通過熔渣所產生的熱能作為熱源來熔化帶極和焊劑。

1. 埋弧堆焊特點

a. 焊接熱相對集中,由于電弧吹力的作(zuo)用(yong)熔(rong)深相對較(jiao)深,母(mu)材(cai)稀釋率較(jiao)高,一般為15%~20%左右。

b. 堆焊(han)層與母(mu)材形(xing)(xing)成的(de)熔合(he)線(或(huo)稱熔合(he)面)為弧(hu)形(xing)(xing),這增加了與母(mu)材的(de)結(jie)合(he)面積,對防止石(shi)化加氫裝置中不銹鋼耐蝕堆焊(han)層的(de)氫剝離(li)很(hen)有益處。

c. 焊縫成型(xing)受(shou)熔池渦(wo)流(liu)電所(suo)產生的磁場作用(yong)相對較小,許多情(qing)況(kuang)下可以不用(yong)磁控裝置,也(ye)能(neng)獲得滿意的成型(xing)。

d. 由于埋弧的(de)作用,焊工(gong)的(de)工(gong)作環(huan)境相對較好,焊接所產生的(de)煙霧較小。

2. 電渣堆焊(han)特點

a. 焊(han)接熱(re)比較分散,主要(yao)是通過(guo)熔(rong)渣電(dian)阻熱(re)熔(rong)化(hua)帶極,因(yin)此電(dian)渣堆焊(han)的熔(rong)深較淺,母(mu)材的稀釋率(lv)較低(di)(5%~10%).如果控制得好,不銹(xiu)鋼電(dian)渣堆焊(han)第一(yi)層(ceng)可達到超低(di)碳(tan)的水平。

b. 焊縫(feng)成型平(ping)整、光(guang)滑、焊縫(feng)的邊緣潤濕良(liang)好(hao),在焊道重(zhong)疊部分不(bu)會發(fa)生夾(jia)渣、溶合不(bu)良(liang)等缺陷。

c. 焊劑(ji)多數是(shi)采(cai)用(yong)堿性還(huan)原性焊劑(ji),合金元素燒損少,焊縫(feng)金屬中含氧量低,非金屬夾雜物很(hen)少,可(ke)獲得優良的力學性能。

d. 焊接時(shi)不需要在(zai)熔(rong)渣(zha)上撒焊劑,減輕了工作量,但紅熱(re)的熔(rong)渣(zha)高溫烤人,而且(qie)煙霧(wu)較大。

埋(mai)弧堆(dui)焊(han)和(he)電(dian)渣堆(dui)焊(han)都有各(ge)自的(de)優缺點(dian),在選用(yong)過程中(zhong)可(ke)(ke)根據情況來選定,如在石化加氫裝置中(zhong),由于氫剝(bo)離(li)的(de)可(ke)(ke)能性,可(ke)(ke)能使堆(dui)焊(han)層(ceng)(ceng)(ceng)與(yu)基體在設備(bei)使用(yong)過程中(zhong)形成剝(bo)離(li)現象。如果(guo)第一層(ceng)(ceng)(ceng)(也(ye)(ye)就(jiu)是(shi)過渡(du)層(ceng)(ceng)(ceng))選用(yong)帶(dai)(dai)極(ji)(ji)埋(mai)弧堆(dui)焊(han),充(chong)分(fen)利(li)用(yong)基體與(yu)母(mu)材結合好,不(bu)易發生(sheng)氫剝(bo)離(li)的(de)特點(dian);第二層(ceng)(ceng)(ceng)(也(ye)(ye)就(jiu)是(shi)耐蝕層(ceng)(ceng)(ceng))采(cai)用(yong)帶(dai)(dai)極(ji)(ji)電(dian)渣堆(dui)焊(han),充(chong)分(fen)利(li)用(yong)成型平整(zheng)、焊(han)道搭(da)接好、堆(dui)焊(han)金屬純度高的(de)特點(dian)。目前這種(zhong)帶(dai)(dai)極(ji)(ji)埋(mai)弧堆(dui)焊(han)加帶(dai)(dai)極(ji)(ji)電(dian)渣堆(dui)焊(han)方法已被許多(duo)企業所(suo)采(cai)用(yong)。