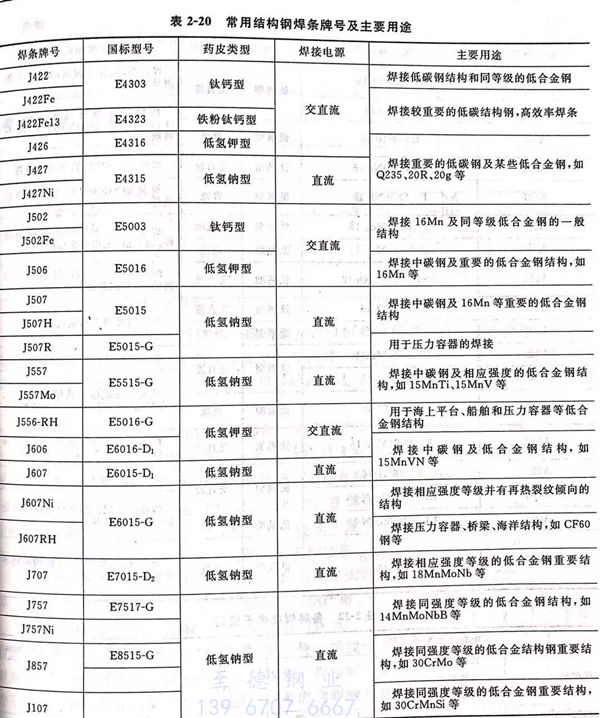

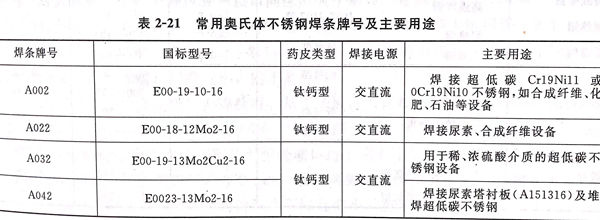

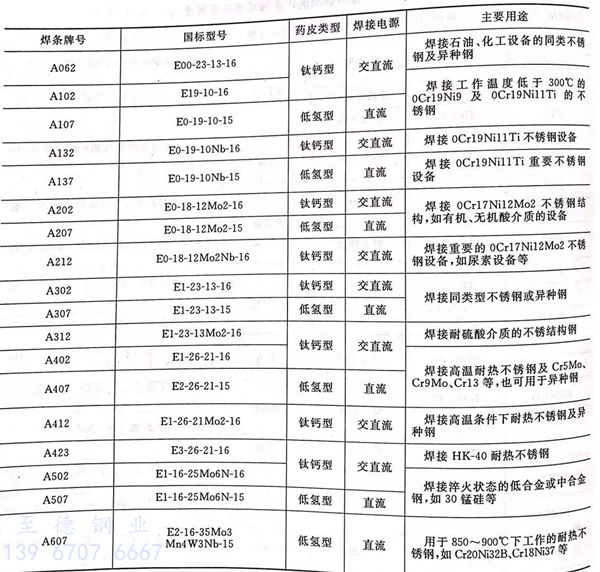

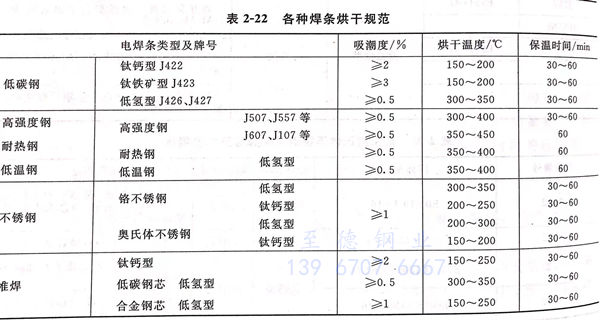

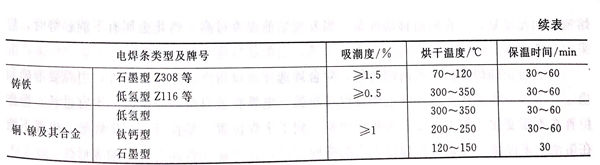

不銹鋼焊接用的焊條,應根據所焊不銹鋼的材質進行選擇。在確保焊接結構安全、可靠的前提下,根據鋼材的化學成分、力學性能、厚度、接頭形式、對焊縫的質量要求、焊接的工藝性能及經濟效益等擇優進行選用。表 2-20 ~ 表 2-22 列出了焊接材料的選用要點和焊接不同材料鋼管所用電焊條及焊條的烘干規范供參考。

①. 管(guan)道的轉動焊接

(管子水平放置)轉動(dong)焊接管道,不僅操(cao)作(zuo)簡(jian)便,生產效率高(gao), 而且(qie)焊接質量(liang)易于保證。所以在預制現(xian)場大量(liang)使(shi)用(yong)。

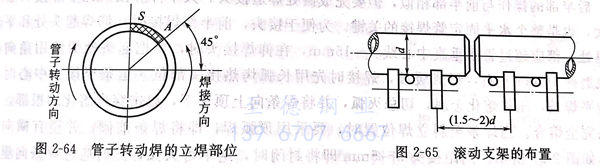

焊前按要求(qiu)進行對(dui)口及點固焊。不帶墊圈的管子轉動焊,為了使(shi)根部(bu)容易熔透,運條范圍選(xuan)擇在立焊部(bu)位(見(jian)圖 2-64)。操(cao)作手(shou)法采用直線或稍加擺動的小(xiao)月(yue)牙形。如果對(dui)口間隙較大時,可采用滅(mie)弧方法焊接。

對(dui)于厚(hou)壁管(guan)子,為(wei)防(fang)止(zhi)因轉(zhuan)動時(shi)振動而(er)使焊(han)口(kou)根(gen)部出現裂紋,并便于操作,在對(dui)口(kou)前,應(ying)將管(guan)子放在平整的轉(zhuan)動臺或(huo)滾(gun)杠上(shang)。焊(han)接(jie)時(shi),最好(hao)每一(yi)焊(han)段焊(han)接(jie)兩層后轉(zhuan)動一(yi)次, 同時(shi)點(dian)焊(han)焊(han)縫必須(xu)有(you)足夠的強度;靠近焊(han)口(kou)的兩個(ge)支點(dian)距離最好(hao)不(bu)大于管(guan)徑的1. 5~2倍(bei)(見圖 2-65)。

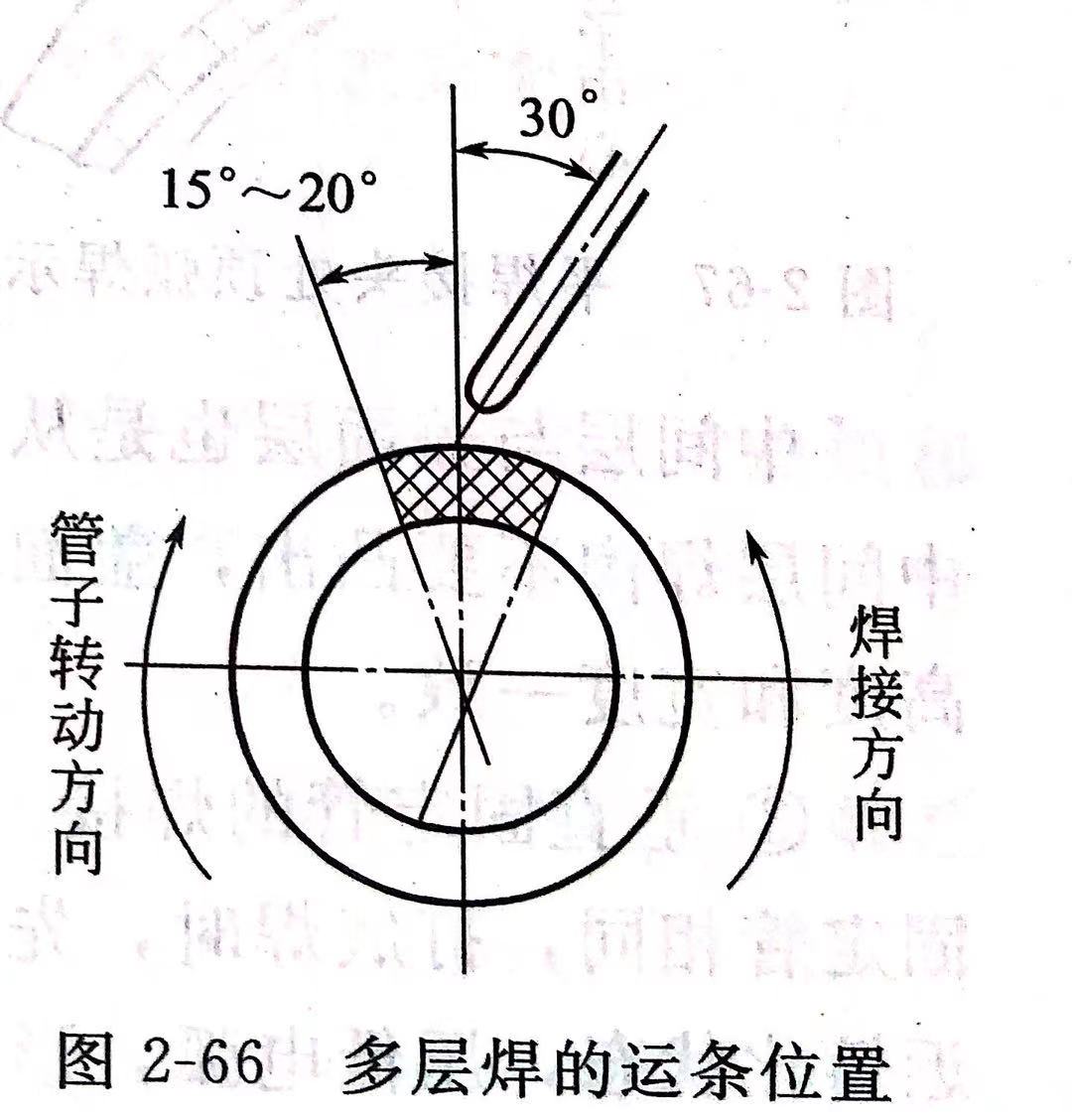

轉動焊(han)(han)的(de)(de)多(duo)層(ceng)焊(han)(han)接,選擇(ze)在(zai)平焊(han)(han)部位(wei)(wei)(見圖 2-66),即焊(han)(han)條(tiao)在(zai)垂(chui)直中(zhong)心(xin)線(xian)兩邊15°~20°范圍(wei)內運條(tiao),而(er)焊(han)(han)條(tiao)與(yu)垂(chui)直中(zhong)心(xin)成30°。采用月牙形手法,壓住電弧作(zuo)橫向擺動,這樣可(ke)得到整齊(qi)美(mei)觀(guan)的(de)(de)焊(han)(han)縫。在(zai)無(wu)轉動臺(tai)的(de)(de)現場(chang)也(ye)可(ke)選在(zai)斜立(li)部位(wei)(wei)進(jin)行焊(han)(han)接。

②. 水(shui)平固定管的焊(han)接(jie)

由于焊(han)縫是環形(xing)的(de),在(zai)焊(han)接(jie)過程中需要(yao)經過仰(yang)焊(han)、立焊(han)、平(ping)焊(han)等幾種位(wei)置,焊(han)條角度(du)變化很大,操作比較困難,所以(yi)應(ying)注意每一環節(jie)的(de)操作要(yao)領。通(tong)常(chang)管子的(de)直徑較小,人不能(neng)進(jin)入,只能(neng)從單面進(jin)行焊接容易出現根部缺陷,故對底層焊縫要求特別(bie)嚴(yan)格。

管子(zi)(zi)(zi)組對前,在坡口(kou)(kou)及附近20mm左右的(de)區(qu)域(yu),用角(jiao)向磨(mo)光機打磨(mo)干凈(jing),露出(chu)金屬光澤(ze)。組對時(shi),管子(zi)(zi)(zi)軸線中心必(bi)須對正,內外壁(bi)要平齊,避免產(chan)生(sheng)錯(cuo)口(kou)(kou)現象。焊(han)接時(shi),由于(yu)管子(zi)(zi)(zi)處于(yu)吊焊(han)位(wei)(wei)置(zhi),一般先(xian)從底(di)部(bu)起焊(han),考慮到焊(han)縫的(de)冷收圖多層(ceng)焊(han)的(de)運條(tiao)(tiao)位(wei)(wei)置(zhi)縮不(bu)均,對大(da)直(zhi)徑管子(zi)(zi)(zi),平焊(han)位(wei)(wei)置(zhi)的(de)接口(kou)(kou)間隙(xi)(xi)應(ying)大(da)于(yu)仰焊(han)位(wei)(wei)置(zhi)間隙(xi)(xi)1.5~2.5mm。選擇接口(kou)(kou)間隙(xi)(xi)也與焊(han)條(tiao)(tiao)有一定(ding)關系,當使(shi)用酸性(xing)焊(han)條(tiao)(tiao)時(shi),接口(kou)(kou)上部(bu)間隙(xi)(xi)約等于(yu)所用焊(han)條(tiao)(tiao)的(de)直(zhi)徑;如選用堿性(xing)焊(han)條(tiao)(tiao),接口(kou)(kou)間隙(xi)(xi)一般為(wei)1.5mm~2.5mm,這樣底(di)層(ceng)焊(han)縫雙面成形良好(hao)。間隙(xi)(xi)過(guo)大(da),焊(han)接時(shi)易燒穿,產(chan)生(sheng)焊(han)瘤,間隙(xi)(xi)過(guo)小,則不(bu)能(neng)焊(han)透。

按要求定位焊(han)好后開始焊(han)接(jie)(jie),焊(han)接(jie)(jie)時,從管子底(di)部(bu)的(de)(de)(de)仰(yang)焊(han)位置開始,分兩半施焊(han),先焊(han)的(de)(de)(de)一(yi)半稱(cheng)前(qian)半部(bu),后焊(han)的(de)(de)(de)一(yi)半稱(cheng)后半部(bu)。兩半部(bu)焊(han)接(jie)(jie)都按照仰(yang)立平的(de)(de)(de)順序進行。底(di)層 用直徑3.2mm的(de)(de)(de)焊(han)條,先在(zai)(zai)前(qian)半部(bu)的(de)(de)(de)仰(yang)焊(han)處坡(po)口(kou)(kou)邊上用直擊法(fa)引弧(hu),引燃后將電弧(hu)移(yi)至坡(po)口(kou)(kou)間(jian)隙中,用長弧(hu)烤熱起(qi)焊(han)處,經2~3秒,坡(po)口(kou)(kou)兩側接(jie)(jie)近熔(rong)化狀態,立即壓低電弧(hu),當坡(po)口(kou)(kou)內(nei)形(xing)成(cheng)熔(rong)池(chi)(chi),隨即抬起(qi)焊(han)條,熔(rong)池(chi)(chi)溫度下(xia)降(jiang)且(qie)變(bian)小(xiao),再壓低電弧(hu)往(wang)上頂,形(xing)成(cheng)第(di)二個(ge)熔(rong)池(chi)(chi)。如此反(fan)復(fu),一(yi)直向前(qian)移(yi)動(dong)焊(han)條。當發現熔(rong)池(chi)(chi)溫度過高、熔(rong)化金屬(shu)有(you)下(xia)淌趨勢時,應(ying) 采取滅弧(hu)方(fang)法(fa),待熔(rong)池(chi)(chi)稍(shao)變(bian)暗(an),再重(zhong)新(xin)引弧(hu),引弧(hu)部(bu)位應(ying)在(zai)(zai)溶池(chi)(chi)稍(shao)前(qian)。

為了(le)防止仰(yang)焊部位出現內凹現象,除合理(li)選擇坡口角(jiao)度和焊接電(dian)流外,引弧要準確(que)和 穩定,滅弧動作(zuo)(zuo)要快(kuai),從下向上焊接保持(chi)短弧,電(dian)弧在坡口兩側停留時間不(bu)(bu)宜過長。操(cao)作(zuo)(zuo)位置在不(bu)(bu)斷變(bian)(bian)化,焊條角(jiao)度必須相(xiang)應改變(bian)(bian)。到(dao)了(le)平(ping)焊位置,易在背面產生焊瘤,電(dian)弧不(bu)(bu)能(neng)在熔(rong)池前多停留,焊條可作(zuo)(zuo)幅度不(bu)(bu)大的橫向擺動,這樣能(neng)使背面有(you)較好的成(cheng)形。

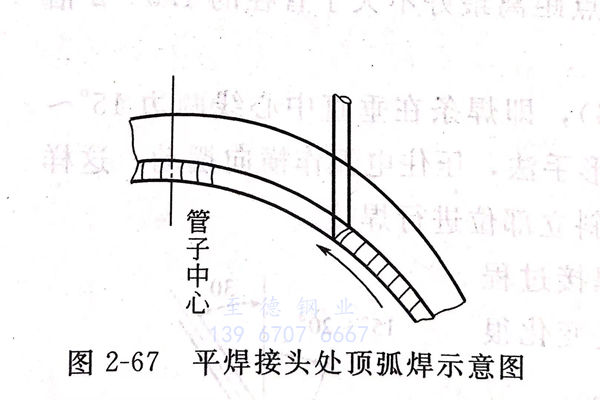

后半部的(de)操(cao)作與(yu)前半部相似,但(dan)要(yao)完成兩處(chu)焊(han)(han)道接(jie)(jie)(jie)頭(tou)(tou)。其中(zhong)仰焊(han)(han)接(jie)(jie)(jie)頭(tou)(tou)比平焊(han)(han)接(jie)(jie)(jie)頭(tou)(tou)難度更大,也是整個(ge)水(shui)平固定管焊(han)(han)接(jie)(jie)(jie)的(de)關鍵(jian)。為便(bian)于接(jie)(jie)(jie)頭(tou)(tou),前半部焊(han)(han)接(jie)(jie)(jie)時(shi),仰焊(han)(han)起頭(tou)(tou)處(chu)和平焊(han)(han)收尾處(chu),都(dou)應(ying)超過(guo)管子垂(chui)直中(zhong)心(xin)線5~15mm,在仰焊(han)(han)接(jie)(jie)(jie)頭(tou)(tou)時(shi),要(yao)把(ba)(ba)起頭(tou)(tou)處(chu)焊(han)(han)縫用(yong)(yong)角向(xiang)磨光機磨掉10mm左右,形成緩坡,焊(han)(han)接(jie)(jie)(jie)時(shi)先用(yong)(yong)長弧烤(kao)熱接(jie)(jie)(jie)頭(tou)(tou)部位,運條(tiao)至(zhi)接(jie)(jie)(jie)頭(tou)(tou)中(zhong)心(xin)時(shi)立即拉平焊(han)(han)條(tiao),壓住(zhu)熔(rong)(rong)(rong)化金屬,切忌滅(mie)(mie)弧,并將焊(han)(han)條(tiao)向(xiang)上頂(ding)(ding)一下(xia),以(yi)擊穿未熔(rong)(rong)(rong)化的(de)根部,使(shi)接(jie)(jie)(jie)頭(tou)(tou)完全熔(rong)(rong)(rong)合。當(dang)焊(han)(han)條(tiao)至(zhi)斜立焊(han)(han)位置時(shi),要(yao)采用(yong)(yong)頂(ding)(ding)弧焊(han)(han),即將焊(han)(han)條(tiao)前傾,并稍(shao)有橫向(xiang)擺(bai) 動,如圖2-67所示。當(dang)距接(jie)(jie)(jie)頭(tou)(tou)3~5mm即將封閉時(shi),絕不可滅(mie)(mie)弧,此(ci)時(shi)應(ying)把(ba)(ba)焊(han)(han)條(tiao)向(xiang)里(li)壓 一下(xia),可聽到(dao)電(dian)弧擊穿根部的(de)“噗噗”聲(sheng),焊(han)(han)條(tiao)在接(jie)(jie)(jie)頭(tou)(tou)處(chu)來回擺(bai)動,使(shi)接(jie)(jie)(jie)頭(tou)(tou)充分(fen)熔(rong)(rong)(rong)合,然(ran)后填滿弧坑(keng),把(ba)(ba)電(dian)弧引到(dao)焊(han)(han)縫的(de)一側(ce)熄(xi)弧。

中(zhong)間(jian)層(ceng)與(yu)蓋(gai)面(mian)層(ceng)也是從仰焊部(bu)位(wei)開始(shi)、平位(wei)終(zhong)止(zhi)。起頭處(chu)宜焊薄些,避免形成焊瘤。 中(zhong)間(jian)層(ceng)焊肉不(bu)要凸出,蓋(gai)面(mian)時要掌握好高度,特另是仰焊部(bu)位(wei)不(bu)能超高,要與(yu)平、立焊縫高度和(he)寬度一致。

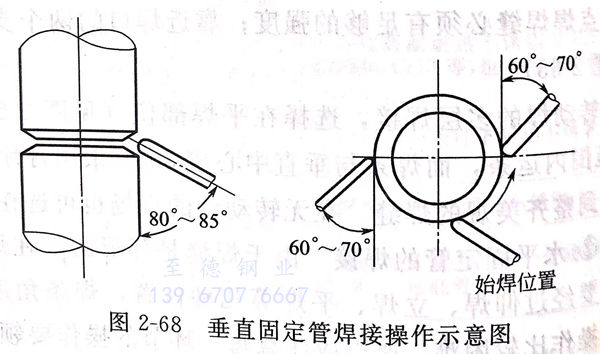

③. 垂直固定管的焊(han)接

焊(han)(han)接(jie)垂直固定(ding)管的操(cao)作(zuo)位置(zhi)(zhi)如圖 2-68 所(suo)示。其坡口與組裝和固定(ding)管相同,打底焊(han)(han)時(shi),先選(xuan)定(ding)始(shi)焊(han)(han)處,用直擊法(fa)引(yin)弧(hu),拉長電弧(hu)烤(kao)熱坡口,待坡口處接(jie)近熔(rong)(rong)(rong)化(hua)(hua)狀態,壓低電弧(hu),形(xing)成熔(rong)(rong)(rong)池,隨后(hou)釆取(qu)直線(xian)或斜(xie)齒形(xing)運(yun)條(tiao)向前移動。運(yun)條(tiao)角(jiao)度(du)(du)如圖2-68所(suo)示。換焊(han)(han)條(tiao)時(shi)要快,當(dang)焊(han)(han)縫尚未冷(leng)卻時(shi),即(ji)再次引(yin)燃電弧(hu),便于接(jie)頭(tou)。焊(han)(han)完一圈 回到始(shi)焊(han)(han)處,聽到有擊穿聲后(hou),焊(han)(han)條(tiao)略加擺動,填滿弧(hu)坑(keng)后(hou)收弧(hu)。打底層(ceng)(ceng)焊(han)(han)道(dao)位置(zhi)(zhi)應在坡 口中略偏下(xia),焊(han)(han)道(dao)上部不(bu)要有尖角(jiao),下(xia)部不(bu)能有黏合(he)現(xian)象(xiang)。中間(jian)層(ceng)(ceng)焊(han)(han)道(dao)可(ke)采(cai)用斜(xie)鋸齒形(xing)或 斜(xie)圓圈形(xing)運(yun)條(tiao)。這種操(cao)作(zuo)方法(fa)焊(han)(han)道(dao)少,出現(xian)缺(que)陷機會少,生產效率高,焊(han)(han)波均(jun)勻但操(cao)作(zuo)難度(du)(du)較大(da)。如用多(duo)道(dao)焊(han)(han),可(ke)略增大(da)焊(han)(han)接(jie)電流,直線(xian)運(yun)條(tiao),使(shi)焊(han)(han)道(dao)充分熔(rong)(rong)(rong)化(hua)(hua),焊(han)(han)接(jie)速度(du)(du)不(bu)要太快,使(shi)焊(han)(han)道(dao)自下(xia)而(er)上整齊而(er)緊密地排(pai)列。焊(han)(han)條(tiao)的垂直傾角(jiao)隨焊(han)(han)道(dao)位置(zhi)(zhi)改變(bian),下(xia)部傾角(jiao)要大(da),上部傾角(jiao)要小(xiao)。焊(han)(han)接(jie)過程中要保持熔(rong)(rong)(rong)池清晰,當(dang)熔(rong)(rong)(rong)渣與熔(rong)(rong)(rong)化(hua)(hua)金屬混淆不(bu)清時(shi),可(ke)采(cai)用些,使(shi)焊(han)(han)道(dao)呈凸形(xing),焊(han)(han)道(dao)間(jian)可(ke)不(bu)清除渣殼,以使(shi)溫度(du)(du)緩慢下(xia)降,焊(han)(han)道(dao)間(jian)易于熔(rong)(rong)(rong)合(he)。最后(hou)一道(dao)焊(han)(han)條(tiao)傾角(jiao)要小(xiao),以消(xiao)除咬邊現(xian)象(xiang)。

④. 固定三通管的焊接

在管道施工中三通是常見的(de),而且大都處于(yu)固定位置焊(han)接(jie)。 按空(kong)間位置也(ye)可分為平(ping)位、立位、橫(heng)位和仰位四種形式。

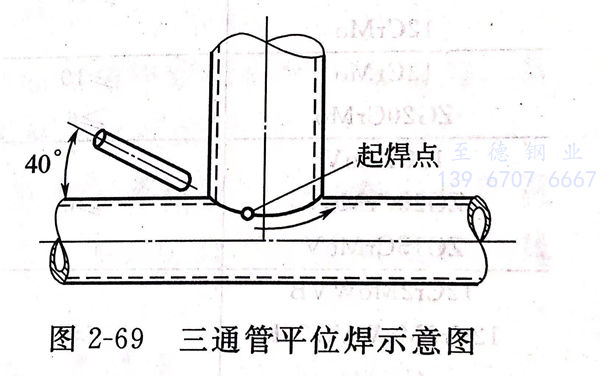

a. 平(ping)位三通(tong)。

平位三(san)通的焊縫(feng)實際上是坡立焊與(yu)斜橫焊位置的綜合(he),其焊接操作也與(yu)立焊、橫焊相似(si)。一圈(quan)焊縫(feng)要分四段進(jin)行,如(ru)圖(tu)2-69 所示。底層起頭在(zai)中(zhong)(zhong)心線前5~10mm處(chu)開始,運條(tiao)(tiao)采 用直線往復法,以(yi)保證根部焊透。同時注意不要咬(yao)邊。中(zhong)(zhong)間層可用多層多道(dao)焊,焊條(tiao)(tiao)角度隨(sui)焊縫(feng)位置變(bian)化(hua)而變(bian)換。用短弧焊,電流稍(shao)小些。兩側(ce)停留時間稍(shao)長,使焊 縫(feng)成形平整,不產生咬(yao)邊。

b. 立位三(san)通(tong)

立位三(san)(san)通分兩半焊(han)接,從(cong)仰焊(han)中心(xin)開(kai)始,逐(zhu)步過渡到(dao)下坡(po)立角(jiao)(jiao)焊(han)→立焊(han)→上坡(po)立角(jiao)(jiao)焊(han),到(dao)平(ping)角(jiao)(jiao)焊(han)結束。起(qi)頭(tou)、收尾及(ji)運(yun)條方法、操作(zuo)方法與(yu)平(ping)三(san)(san)通相似。

c. 橫位三通

橫(heng)位三通的焊(han)(han)接(jie)也分兩半進行,從仰位中心開始,逐步(bu)過渡到(dao)上(shang)平焊(han)(han) 中心結(jie)束(shu)。起(qi)始點處焊(han)(han)透(tou)較難,其操作方法(fa)與水平固定管相似,引弧時要拉長(chang)電弧,預熱3~5秒,然后壓(ya)低電弧,用擊穿(chuan)法(fa)熔透(tou)根(gen)部(bu),宜用直線往(wang)復法(fa)連續(xu)焊(han)(han)接(jie)。并注意掌握(wo)各部(bu) 位焊(han)(han)縫寬度一致。

d. 仰位三(san)通

仰位(wei)三通焊縫是仰角縫、坡仰縫和(he)立縫、橫(heng)縫的綜合(he)。要分(fen)四段(duan)進行, 從仰角處開始,操作與立位(wei)三通的下(xia)半部(bu)分(fen)相(xiang)同(tong)。底層采用直(zhi)線跳(tiao)弧法運條,中間和(he)蓋面(mian) 層采用鋸(ju)齒形運條。在(zai)主管的中心(xin)部(bu)位(wei)較難焊透,應特別注意內(nei)壁根部(bu)的熔合(he)。