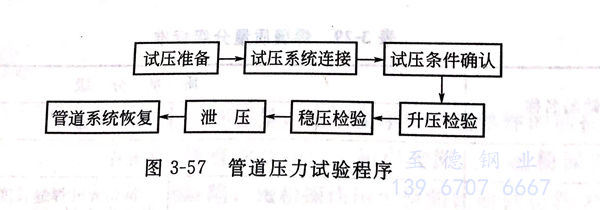

不銹鋼管道現場安裝工作完成后,投入使用前應進行分段壓力試驗。壓力試驗是對安裝完畢的管道進行綜合性試驗的一種方法,用以檢驗在線亞洲日產一區二區:不銹鋼管道的強度和嚴密性能否滿足設計和使用要求。根據使用介質不同,壓力試驗分為液壓試驗和氣壓試驗兩種。其程序如圖3-57所示。

1. 管(guan)道壓力試驗準備

①. 試(shi)壓方案編制

試(shi)(shi)(shi)壓(ya)方(fang)案應根據設(she)計和(he)安全(quan)施(shi)工(gong)的要(yao)求,結(jie)合施(shi)工(gong)現場具體情況編制,明確分(fen)段(duan)試(shi)(shi)(shi)壓(ya)范圍、試(shi)(shi)(shi)驗(yan)壓(ya)力、試(shi)(shi)(shi)驗(yan)介質(zhi)及(ji)其來源、檢(jian)驗(yan)標準、安全(quan)措施(shi)等。通常(chang)在(zai)試(shi)(shi)(shi)壓(ya)方(fang)案中要(yao)以(yi)“試(shi)(shi)(shi)壓(ya)流程圖”表示管(guan)(guan)道系(xi)統的分(fen)段(duan)方(fang)法和(he)試(shi)(shi)(shi)驗(yan)壓(ya)力,用以(yi)指導施(shi)工(gong)。“試(shi)(shi)(shi)壓(ya)流程圖”上應標明試(shi)(shi)(shi)壓(ya)管(guan)(guan)線號、試(shi)(shi)(shi)壓(ya)范圍、需拆卸的管(guan)(guan)道組(zu)成件(jian)、盲板位置及(ji)編號、試(shi)(shi)(shi)驗(yan)壓(ya)力。

②. 安裝(zhuang)質量記(ji)錄審核

為了(le)確保管道試壓工(gong)作的安(an)全性(xing)(xing)和有效性(xing)(xing),試壓前應審核的資料有以下方(fang)面。

a. 不銹鋼管道組成(cheng)件(jian)、焊材(cai)的制造質量證明書。

b. 不(bu)銹(xiu)鋼(gang)管道組成件、焊材的校驗性檢驗或試驗記錄。

c. 不銹鋼管彎曲和彎管加工記錄。

d. 不銹(xiu)鋼管道系統隱蔽工程記錄。

e. 不銹鋼管道焊接記錄及單線圖。

f. 不銹鋼管焊接檢驗記錄及焊縫無損檢驗報告。

g. 焊接接頭熱處理(li)記錄及硬度試(shi)驗(yan)報(bao)告(包(bao)括金相(xiang)檢驗(yan)報(bao)告)。

h. 設計變更及材料代(dai)用文件(jian)。

i. 靜(jing)電接地測試記錄。

③. 試壓系統(tong)設置

試壓系統應根據試壓方案(an)的要(yao)求(qiu)設置,具體要(yao)求(qiu)如下:

a. 氣壓(ya)試(shi)驗(yan)時(shi)的(de)空氣壓(ya)縮機或液(ye)壓(ya)試(shi)驗(yan)時(shi)用的(de)試(shi)壓(ya)泵處于完(wan)好狀態。

b. 臨(lin)時管(guan)線根據試(shi)驗壓力(li)分別選用無(wu)縫管(guan)、焊(han)接管(guan)或壓力(li)膠管(guan)。

c. 試壓系統(tong)內必須裝設(she)兩塊以上經檢定(ding)合格、精度為1.5級、量程符合要(yao)求的(de)壓力表。壓力表應裝在系(xi)統中(zhong)加壓設備(bei)出口和試驗系(xi)統最高點便于觀察的(de)位置。

d. 氣壓試驗(yan)必須根(gen)據(ju)方案要求配置安全設施,安全閥應經檢驗(yan)調試合(he)格。

④. 試驗介質要求

試(shi)驗介質根據生(sheng)產(chan)工藝(yi)要(yao)求(qiu)結合現場(chang)實際情況進行選定,除(chu)生(sheng)產(chan)工藝(yi)或(huo)設計(ji)要(yao)求(qiu)不允許進行液壓試(shi)驗的(de)管道外,原則上應采(cai)用液壓試(shi)驗方(fang)法。

⑤. 試壓條件確認

a. 試壓(ya)用(yong)的水(氣)源和(he)電源充(chong)足,臨時用(yong)電符合(he)安全要求。

b. 試(shi)驗(yan)范圍內的管道(dao)安裝(zhuang)焊接完畢。

c. 焊接及熱處理工作(zuo)已(yi)全部完成。

d. 管線支吊架的(de)形式、材(cai)質、安裝位置正確,符(fu)合要求。

e. 管道上膨脹(zhang)節已按要求設(she)置臨時約(yue)束裝置。

f. 試壓臨(lin)時加固措施安全(quan)可靠,臨(lin)時盲(mang)板位置正確,標識清楚。

g. 試(shi)壓(ya)用(yong)的(de)檢測儀表的(de)精度等級、量(liang)程(cheng)和檢定期符(fu)合規定要求(qiu)。

h. 液壓試(shi)(shi)驗(yan)應使用(yong)潔凈水(shui),當對奧氏體不(bu)銹鋼(gang)或(huo)連(lian)有(you)奧氏體不(bu)銹鋼(gang)管(guan)(guan)道(dao)或(huo)設備的管(guan)(guan)道(dao)進行試(shi)(shi)驗(yan)時,水(shui)中(zhong)氯離子含(han)量不(bu)得超過25μg/g.當采用(yong)可(ke)燃(ran)液體介(jie)(jie)質(zhi)進行試(shi)(shi)驗(yan)時,其閃(shan)點不(bu)得低(di)于(yu)(yu)50℃.當設計(ji)未(wei)規(gui)定時,非合金(jin)鋼(gang)和低(di)合金(jin)鋼(gang)管(guan)(guan)道(dao)系統,試(shi)(shi)壓介(jie)(jie)質(zhi)的溫(wen)度(du)(du)不(bu)得低(di)于(yu)(yu)5℃,合金(jin)鋼(gang)管(guan)(guan)道(dao)系統,溫(wen)度(du)(du)不(bu)得低(di)于(yu)(yu)15℃。

i. 液壓試驗時,環境溫度(du)不宜低于5℃.當環境溫度(du)低于5℃,應采取防凍措施(shi)。

j. 試驗系統(tong)最高點已(yi)有(you)放空設施(shi)。埋地(di)管線有(you)可靠的排水措施(shi)。

k. 試壓方案已(yi)經交底(di)。

2. 液(ye)壓試(shi)驗

不銹(xiu)鋼(gang)工業管道液(ye)壓(ya)試驗(yan)(yan)的壓(ya)力應按(an)照設計(ji)(ji)文件規(gui)定進行,當設計(ji)(ji)文件未做(zuo)規(gui)定時(shi),試驗(yan)(yan)壓(ya)力按(an)照設計(ji)(ji)壓(ya)力的1.5倍,當工業金屬管道的設計(ji)(ji)溫度高于試驗(yan)(yan)溫度時(shi),試驗(yan)(yan)壓(ya)力按(an)下式計(ji)(ji)算:

當在試(shi)(shi)(shi)(shi)驗(yan)溫(wen)度(du)(du)下(xia),試(shi)(shi)(shi)(shi)驗(yan)壓(ya)(ya)力會使(shi)管(guan)道(dao)產生(sheng)超(chao)過材料屈(qu)服強度(du)(du)的(de)應(ying)(ying)力時,應(ying)(ying)將試(shi)(shi)(shi)(shi)驗(yan)壓(ya)(ya)力降至不(bu)(bu)超(chao)過屈(qu)服強度(du)(du)的(de)最大壓(ya)(ya)力。對位(wei)差較(jiao)大的(de)管(guan)道(dao),應(ying)(ying)將試(shi)(shi)(shi)(shi)驗(yan)介質的(de)靜壓(ya)(ya)計入(ru)試(shi)(shi)(shi)(shi)驗(yan)壓(ya)(ya)力。液體管(guan)道(dao)的(de)試(shi)(shi)(shi)(shi)驗(yan)壓(ya)(ya)力以最高點(dian)(dian)的(de)壓(ya)(ya)力為(wei)準,但最低點(dian)(dian)的(de)壓(ya)(ya)力不(bu)(bu)得超(chao)過管(guan)道(dao)的(de)承受力,一般不(bu)(bu)得超(chao)過試(shi)(shi)(shi)(shi)驗(yan)溫(wen)度(du)(du)下(xia)材料屈(qu)服強度(du)(du)的(de)90%。

承受內壓(ya)(ya)(ya)的(de)埋地鋼(gang)制管道的(de)試驗(yan)壓(ya)(ya)(ya)力(li)(li)為設(she)計(ji)(ji)壓(ya)(ya)(ya)力(li)(li)的(de)1.5倍(bei),且不得低于0.4MPa,承受內壓(ya)(ya)(ya)的(de)埋地鑄鐵管道的(de)設(she)計(ji)(ji)壓(ya)(ya)(ya)力(li)(li)小于或等于0.5MPa時(shi),應為設(she)計(ji)(ji)壓(ya)(ya)(ya)力(li)(li)的(de)2倍(bei),設(she)計(ji)(ji)壓(ya)(ya)(ya)力(li)(li)大于0.5MPa時(shi),應為設(she)計(ji)(ji)壓(ya)(ya)(ya)力(li)(li)加0.5MPa。

承受外(wai)(wai)壓的(de)管道(dao)試(shi)驗壓力應為設計(ji)(ji)內(nei)、外(wai)(wai)壓力之差(cha)的(de)1.5倍,且不低(di)于0.2MPa。夾(jia)套管內(nei)的(de)試(shi)驗壓力按(an)內(nei)部或外(wai)(wai)部設計(ji)(ji)壓力的(de)較高(gao)者(zhe)確定(ding),外(wai)(wai)管的(de)試(shi)驗壓力按(an)一(yi)般(ban)內(nei)壓管道(dao)確定(ding)。

當(dang)不銹鋼管(guan)道與設(she)(she)備(bei)(bei)作(zuo)為(wei)一(yi)個系統進(jin)行壓(ya)力(li)試(shi)(shi)驗(yan)(yan)時,如管(guan)道的試(shi)(shi)驗(yan)(yan)壓(ya)力(li)小于或等(deng)于設(she)(she)備(bei)(bei)的試(shi)(shi)驗(yan)(yan)壓(ya)力(li),應按(an)管(guan)道的試(shi)(shi)驗(yan)(yan)壓(ya)力(li)進(jin)行試(shi)(shi)驗(yan)(yan)。如管(guan)道的試(shi)(shi)驗(yan)(yan)壓(ya)力(li)大(da)于設(she)(she)備(bei)(bei)的試(shi)(shi)驗(yan)(yan)壓(ya)力(li),且設(she)(she)備(bei)(bei)的試(shi)(shi)驗(yan)(yan)壓(ya)力(li)不低于管(guan)道設(she)(she)計壓(ya)力(li)的1.15倍(bei),則可按(an)設(she)(she)備(bei)(bei)的試(shi)(shi)驗(yan)(yan)壓(ya)力(li)進(jin)行試(shi)(shi)壓(ya),但需經有關單位同意。

不(bu)銹鋼管道(dao)在液壓(ya)(ya)(ya)(ya)試驗室應(ying)(ying)將系(xi)統內(nei)空(kong)氣放盡(jin),緩(huan)慢升壓(ya)(ya)(ya)(ya),達到試驗壓(ya)(ya)(ya)(ya)力(li)后(hou)穩壓(ya)(ya)(ya)(ya)10分(fen)鐘,然后(hou)降至(zhi)設計壓(ya)(ya)(ya)(ya)力(li),停(ting)壓(ya)(ya)(ya)(ya)30分(fen)鐘,以壓(ya)(ya)(ya)(ya)力(li)不(bu)降、無(wu)滲(shen)漏為合格(ge)。試驗完(wan)畢應(ying)(ying)將試壓(ya)(ya)(ya)(ya)系(xi)統內(nei)試壓(ya)(ya)(ya)(ya)介(jie)質緩(huan)慢降壓(ya)(ya)(ya)(ya)排(pai)盡(jin),液體試驗介(jie)質宜在室外合適(shi)地點排(pai)放干凈,排(pai)放時(shi)考(kao)慮反沖力(li)作用及(ji)安全(quan)環保要求。管道(dao)系(xi)統試壓(ya)(ya)(ya)(ya)合格(ge)后(hou),應(ying)(ying)及(ji)時(shi)拆(chai)除(chu)盲板、臨(lin)時(shi)加固(gu)件、臨(lin)時(shi)短管及(ji)膨脹(zhang)節限位等。拆(chai)除(chu)時(shi)應(ying)(ying)仔細檢查,不(bu)得漏拆(chai),并及(ji)時(shi)恢(hui)復被拆(chai)除(chu)的(de)部件,經核對無(wu)誤后(hou)填寫試驗記(ji)錄。

3. 氣壓試(shi)驗(yan)

由于(yu)介(jie)質或設計原因,或因為運行條(tiao)件不(bu)允許殘(can)留(liu)試(shi)驗液體(ti)的(de)管道,可(ke)按設計圖紙規定采用氣壓試(shi)驗。

不銹鋼(gang)管道(dao)采用氣體作為試驗(yan)介質,應符合下列規定。

①. 承受內壓(ya)的鋼管及有色金屬管道(dao)的試(shi)驗(yan)壓(ya)力為設計壓(ya)力的1.15倍,當設計溫度高(gao)于試(shi)驗(yan)溫度時,試(shi)驗(yan)壓(ya)力按(an)下(xia)式計算(suan)。

②. 一般氣(qi)壓試(shi)驗的(de)壓力不(bu)應(ying)超過(guo)(guo)0.6MPa,公(gong)稱尺寸小(xiao)于(yu)或(huo)等于(yu)300mm的(de)管道,最(zui)大不(bu)應(ying)超過(guo)(guo)1.6MPa.真空(kong)管道的(de)試(shi)驗壓力為0.2MPa.

③. 氣(qi)壓試(shi)驗(yan)(yan)(yan)時,材料的(de)(de)內應力(li)不得(de)超過試(shi)驗(yan)(yan)(yan)溫度下材料屈服強度的(de)(de)80%.試(shi)驗(yan)(yan)(yan)溫度不得(de)接近材料的(de)(de)脆性轉變溫度。未(wei)經單(dan)獨水壓試(shi)驗(yan)(yan)(yan)合格的(de)(de)脆性材料嚴(yan)禁(jin)參加氣(qi)壓試(shi)驗(yan)(yan)(yan)。

④. 正式試(shi)驗前,應用空(kong)氣(qi)或其他無毒、不可燃(ran)氣(qi)體(ti)進行(xing)預試(shi)驗,預試(shi)驗的(de)試(shi)驗壓力可在0.1~0.5MPa之間選(xuan)取,一般宜為(wei)0.2MPa.

⑤. 氣壓(ya)試(shi)(shi)驗(yan)升壓(ya)時(shi),應逐(zhu)步緩(huan)慢(man)增加壓(ya)力(li)(li),壓(ya)力(li)(li)升至(zhi)試(shi)(shi)驗(yan)壓(ya)力(li)(li)的(de)50%時(shi),應穩壓(ya)3分(fen)鐘,如未發(fa)現異常(chang)或泄漏,可繼續按試(shi)(shi)驗(yan)壓(ya)力(li)(li)的(de)10%逐(zhu)級(ji)升壓(ya)。每級(ji)穩壓(ya)3分(fen)鐘直至(zhi)試(shi)(shi)驗(yan)壓(ya)力(li)(li)穩壓(ya)10分(fen)鐘,再(zai)將(jiang)壓(ya)力(li)(li)降至(zhi)設計壓(ya)力(li)(li),停留足夠時(shi)間進行檢(jian)查,以發(fa)泡劑(ji)檢(jian)查不泄漏為合格。

4. 其他要求(qiu)

輸送劇(ju)毒流(liu)體(ti)(ti)、有毒流(liu)體(ti)(ti)、可燃流(liu)體(ti)(ti)的管道必須(xu)進行(xing)泄(xie)漏(lou)性(xing)試驗(yan)(yan)(yan)。泄(xie)漏(lou)性(xing)試驗(yan)(yan)(yan)應(ying)在壓(ya)力(li)試驗(yan)(yan)(yan)合(he)格后進行(xing),試驗(yan)(yan)(yan)介(jie)質宜用空氣,試驗(yan)(yan)(yan)壓(ya)力(li)為設計(ji)壓(ya)力(li)。泄(xie)漏(lou)性(xing)試驗(yan)(yan)(yan)應(ying)重(zhong)點檢驗(yan)(yan)(yan)閥(fa)(fa)門填料函、法蘭或螺(luo)紋(wen)連接處、放空閥(fa)(fa)、排氣閥(fa)(fa)、排水閥(fa)(fa)等,以發泡劑(ji)檢驗(yan)(yan)(yan)不(bu)泄(xie)漏(lou)為合(he)格。經(jing)氣壓(ya)試驗(yan)(yan)(yan)合(he)格且在試驗(yan)(yan)(yan)后未(wei)經(jing)拆卸的管道可免做(zuo)泄(xie)漏(lou)性(xing)試驗(yan)(yan)(yan)。

真空(kong)管道系統在壓力試(shi)(shi)驗(yan)后,還應按設計文件規定進(jin)行24小時(shi)真空(kong)度試(shi)(shi)驗(yan),增壓率不(bu)應大于5%。