馬氏體不銹鋼的熱處理理論,如在線亞洲日產一區二區:馬氏體不銹鋼加熱時的轉變(奧氏體化)、冷卻時的轉變(奧氏體轉變)以及淬火馬氏體回火時的轉變,基本與碳鋼、合金鋼相似。只不過是由于較高的鉻含量及鉬、釩等合金元素的存在,使這些轉變復雜化了,并具有新的特點。與碳鋼不同的另一個問題是,對馬氏體不銹鋼的熱處理除保證要求的機械性能外,還應考慮不同使用環境中的耐腐蝕性要求。

下面以鉻(ge)的影響為(wei)例,說明馬氏體不銹鋼熱處理時的特點。

1. 鐵-碳合金加(jia)熱時的轉變

眾所周知,通過淬(cui)火可以硬化的(de)鋼,加熱轉變即鋼的(de)奧氏體(ti)化是一(yi)個(ge)重要的(de)過程。

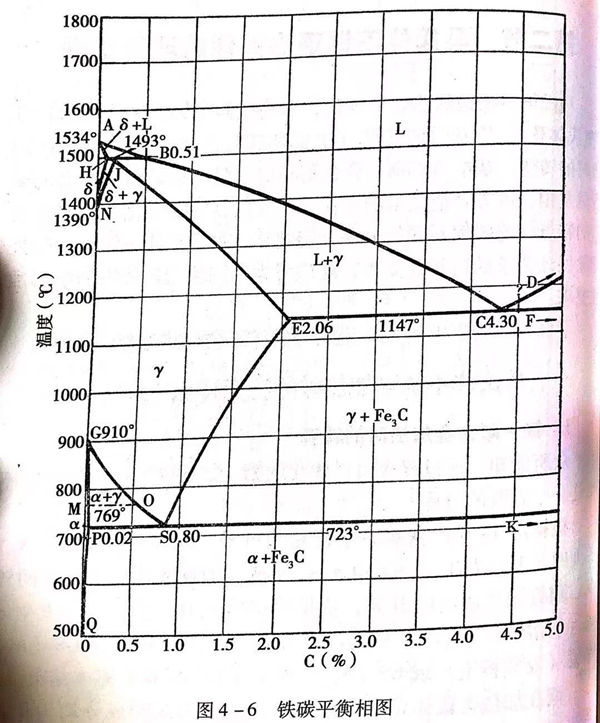

根據圖(tu)4-6的(de)(de)(de)鐵碳系平衡(heng)相圖(tu)可知,鋼加熱到(dao)PSK(A1)溫(wen)度(du)時,開始發(fa)生(sheng)α,+Fe3C≤y.轉(zhuan)變,即珠光(guang)體向奧(ao)氏體的(de)(de)(de)轉(zhuan)變。隨著(zhu)加熱溫(wen)度(du)的(de)(de)(de)升高(gao),依據鋼中碳成分(fen)的(de)(de)(de)高(gao)低,會發(fa)生(sheng)α向y的(de)(de)(de)溶(rong)解(jie)或Fe3C向γ的(de)(de)(de)溶(rong)解(jie)過(guo)(guo)程。這個過(guo)(guo)程將在GS(A3)溫(wen)度(du)(亞共(gong)析鋼)或ES(A)溫(wen)度(du)(過(guo)(guo)共(gong)析鋼)基本結束(shu)。

鋼(gang)(gang)在(zai)加熱(re)奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)化(hua)(hua)時,包括奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)的(de)(de)形成(cheng)(cheng)和成(cheng)(cheng)分(fen)(fen)均勻化(hua)(hua)過(guo)程。對(dui)于碳鋼(gang)(gang)來說,奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)成(cheng)(cheng)分(fen)(fen)均勻化(hua)(hua)主要是碳的(de)(de)均勻化(hua)(hua)。從圖4-6可知,鋼(gang)(gang)加熱(re)時形成(cheng)(cheng)的(de)(de)奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(γ)的(de)(de)成(cheng)(cheng)分(fen)(fen)與(yu)原來鐵素(su)體(ti)(ti)(ti)(α)和滲(shen)碳體(ti)(ti)(ti)(Fe,C)的(de)(de)成(cheng)(cheng)分(fen)(fen)相差(cha)很大(da)。所以(yi),在(zai)鋼(gang)(gang)奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)化(hua)(hua)過(guo)程中,有一(yi)個重要的(de)(de)現象,就是碳原子的(de)(de)擴(kuo)散。通(tong)過(guo)碳原子的(de)(de)擴(kuo)散,使(shi)奧氏(shi)(shi)(shi)(shi)(shi)體(ti)(ti)(ti)成(cheng)(cheng)分(fen)(fen)均勻化(hua)(hua)。

在馬(ma)氏體(ti)不銹鋼中,由于(yu)有較(jiao)高的含鉻量(liang),使(shi)得(de)奧(ao)氏體(ti)形(xing)成(cheng)和(he)均勻化過程復雜化了。

2. 鉻對鋼加熱轉變的作用和影響

鉻(ge)所以(yi)能對鋼加熱轉變,即鋼的奧(ao)氏體化(hua)過程(cheng)產(chan)生作用和影響是由(you)鉻(ge)的一些特性決(jue)定的。

首先,鉻與鐵可形成連續固溶體。鉻與αx-Fe原子結構相同,均屬于體心立方晶格;點陣常數接近,鉻點陣常數為2.878×10-8cm,α-Fe點陣常數為2.8605×10-8cm;原子間距接近,鉻原子間距為2.492×10-8cm,α-Fe原子間距為2.477×10-8cm;

當配位數為12時,兩者原子直徑接近,鉻原子直徑約為2.57×10-8cm,α-Fe原子直徑約為2.54×10-8cm;鉻和α-Fe的電勢接近,鉻的電負性為1.6,α-Fe的電負性為1.8。

鉻與α-Fe之間正是由于有這(zhe)么多相似(si)之處(chu),才使其(qi)能(neng)形成(cheng)連續固溶體。

第二,鉻是強碳化物形成元素,鉻與碳能形成多種碳化物。經究表明,在鋼中加入鉻時,隨鉻量的不同,鉻與碳會形成多種穩定的碳化物,主要有(FeCr)3C、(FeCr)7C3、(FeCr)23 C6等。不同類型的碳化物晶格類型不同,含鉻量也不同。(FeCr)3C型碳化物屬斜方點陣,其可含鉻至少為15%,(FeCr)7C3型碳化物屬菱方點陣,至少含鉻為35%;而(FeCr)23C6屬立方點陣,至少含鉻為70%.在馬氏體不銹鋼中,碳化物以(FeCr)23 C6為主。

鉻的這些特(te)性對(dui)鋼相(xiang)變和奧氏體(ti)形成產生的影(ying)響表現在(zai)以下方面。

a. 對Fe-Fe3C相圖及相變點的影響

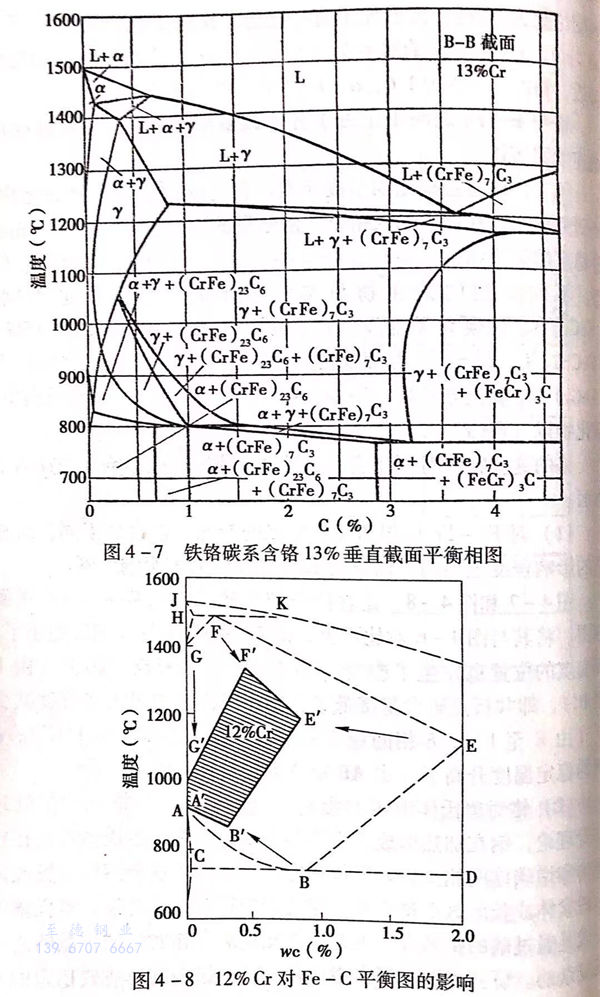

鉻含(han)量不同,對相圖的(de)影響程(cheng)度也不同。以含(han)鉻12%~13%時(shi)的(de)影響為(wei)例。

圖4-7和圖4-8,是含鉻(ge)為(wei)13%和12%的(de)Fe-Cr-C平衡相(xiang)(xiang)圖,將其(qi)與圖4-6對比可見,由(you)于鉻(ge)的(de)作用使γ相(xiang)(xiang)區縮小了(le)(le),相(xiang)(xiang)變點的(de)位置(zhi)也發生了(le)(le)改(gai)變(圖4-8),共析點左移了(le)(le)(由(you)B至B'),即共析點碳含量(liang)降低了(le)(le);碳在(zai)奧氏體中最大(da)溶解度(du)(du)減少了(le)(le)(由(you)E至E');8相(xiang)(xiang)的(de)穩定(ding)溫(wen)度(du)(du)降低了(le)(le)(由(you)FG至F'G');α相(xiang)(xiang)的(de)穩定(ding)溫(wen)度(du)(du)升高(gao)了(le)(le)(由(you)AB至A'B')。

b. 鉻(ge)對奧(ao)氏體形成的影響

眾所周知,根據鋼的熱處理相變理論,鋼在加熱形成奧氏體的轉變過程中,奧氏體首先在鐵素體和滲碳體兩相交界處形核,之后,滲碳體逐漸溶解,奧氏體向鐵素體成長。這個過程的關鍵是碳的擴散,或者說,奧氏體的形成是通過碳的擴散來實現的。鉻元素的存在對碳的擴散的影響是復雜的。研究表明:當含鉻量較低時,鉻與碳形成較穩定的不易溶解的(FeCr)3C或(FeCr)7C3型的碳化物,這時,鉻會降低碳在奧氏體中的擴散系數,使奧氏體形成速度減慢。而當含鉻量大于11%時,碳化物的類型變成了含碳量較少的,較易溶解的(FeCr)23C6.這種碳化物是不穩定的,并且,在鋼中生成較多的(FeCr)23C6時,相對地增加了相界面,因此,有利于奧氏體的形成速度的增快。

鉻的存在(zai)使鐵素(su)體(α相)的穩(wen)定度升(sheng)高了(le),又對奧氏體的形成產生了(le)不(bu)利的作用。

鉻(ge)降(jiang)低(di)了碳在奧(ao)(ao)氏(shi)體(ti)中的溶解度,也就是降(jiang)低(di)了奧(ao)(ao)氏(shi)體(ti)形成時的兩相界面濃度差和碳的濃度梯度,這(zhe)會(hui)降(jiang)低(di)碳在奧(ao)(ao)氏(shi)體(ti)中的擴散速度,不利(li)于奧(ao)(ao)氏(shi)體(ti)的形成。

奧氏體的形成除了碳的擴散作用外,還存在鉻元素本身的擴散和均勻化問題。鉻是強碳化物形成元素,當鉻大于11%時,所形成的碳化物(FeCr)23C6中,含鉻量可達70%左右,可見在奧氏體形成的初始階段,鉻的不均勻性是明顯的。為保證奧氏體成分的均勻化,鉻的擴散也是必須的。而鉻在奧氏體中的擴散系數比碳在奧氏體中的擴散系數小得多,有的研究表明,前者比后者低4~5個數量級。

可見(jian),在(zai)馬氏(shi)體不(bu)銹鋼中,13%左右的(de)鉻元素的(de)存在(zai),通過其(qi)對(dui)相變點、對(dui)碳(tan)的(de)擴(kuo)散、對(dui)兩相界面多少的(de)影響及(ji)鉻自身擴(kuo)散困難等因(yin)素,綜合反映在(zai)鋼加熱(re)、奧(ao)氏(shi)體形成(cheng)(cheng)過程中總的(de)作用是減緩速度,不(bu)利(li)于奧(ao)氏(shi)體成(cheng)(cheng)分的(de)均勻化。

合(he)金(jin)奧氏(shi)體(ti)形成時,碳化物的(de)(de)(de)溶(rong)解程度、奧氏(shi)體(ti)成分(fen)的(de)(de)(de)均勻(yun)性(xing)(xing)對鋼(gang)(gang)熱處理(li)后的(de)(de)(de)組織和(he)性(xing)(xing)能(neng)(neng)影響很大。奧氏(shi)體(ti)成分(fen)的(de)(de)(de)不(bu)均勻(yun),固溶(rong)體(ti)中碳和(he)合(he)金(jin)元素不(bu)足,會使鋼(gang)(gang)淬火后的(de)(de)(de)馬(ma)氏(shi)體(ti)硬度不(bu)足,合(he)金(jin)元素不(bu)能(neng)(neng)充分(fen)發揮(hui)作用,降低鋼(gang)(gang)的(de)(de)(de)淬透性(xing)(xing)、力學性(xing)(xing)能(neng)(neng)和(he)耐腐蝕性(xing)(xing)能(neng)(neng)。

考(kao)慮鉻(ge)元素對鋼熱(re)(re)處理加熱(re)(re)奧氏(shi)體形成過(guo)程(cheng)中(zhong)的(de)作(zuo)用和影響,我們在制訂熱(re)(re)處理工藝時,應(ying)適當(dang)提高淬火(huo)加熱(re)(re)溫(wen)度,延(yan)長(chang)保溫(wen)時間(jian),以(yi)保證合金碳化物的(de)充分(fen)溶解和奧氏(shi)體成分(fen)均(jun)勻化,從而(er)保證最大限(xian)度發揮材料(liao)熱(re)(re)處理后的(de)各項性(xing)能。