這三個牌號的鋼是常用于制造結構件的馬氏體不銹鋼。在淬火后經高溫回火,可獲得強度、塑、韌性的較好配合。除冶金產品的棒材、板材、絲材、帶材外,還被用于生產鑄件和鍛件。

一、退火

1Cr13不銹鋼、2Cr13不銹鋼、3Cr13不銹鋼可采用完全退火、等溫退火或低溫退火。

1. 完(wan)全退(tui)火

鋼的完全退火的加熱溫度一般在Ac3以上50~100℃,實際生產中,通常選用850~880℃。在充分保溫后,采用爐冷或最大不超過50℃/h的速度冷卻至600℃左右出爐空冷。通過完全退火,可較好地完成組織轉變過程,獲得均勻的鐵素體和碳化物的平衡態組織。

完全退火可(ke)改善鋼材鍛造、軋制、鑄造等加工后可(ke)能存在的不良組織,并為以后淬火、回火熱(re)處(chu)理提供(gong)良好的組織保證;可(ke)以完全消除各種應力,降低硬(ying)度,便于加工。

鍛(duan)軋態的1Cr13不銹(xiu)(xiu)鋼(gang)(gang)、2Cr13不銹(xiu)(xiu)鋼(gang)(gang)、3Cr13不銹(xiu)(xiu)鋼(gang)(gang)經完(wan)全退火后,硬(ying)度(du)分別不大于150HB,180HB和210HB.

一些對(dui)機械性能、耐腐蝕性能要求不高的零部件可以(yi)在完全退(tui)火狀態下使用(yong)。

2. 等溫退火

等溫退(tui)火是把鋼(gang)加(jia)熱(re)到奧氏體(ti)化(hua)溫度(du)(一般采用850~880℃),也可以將鋼(gang)材鍛(duan)造或鑄(zhu)造后冷卻到這一溫度(du)區間,充分(fen)保溫,再冷卻到該鋼(gang)奧氏體(ti)轉(zhuan)(zhuan)變(bian)(bian)最快的溫度(du)范圍(俗稱轉(zhuan)(zhuan)變(bian)(bian)曲線的鼻子部分(fen),為700~740℃)充分(fen)保溫,使奧氏體(ti)充分(fen)轉(zhuan)(zhuan)變(bian)(bian)后空冷。

等溫退火可以起(qi)到完全(quan)退火的作(zuo)用,而(er)且(qie)比完全(quan)退火縮短(duan)了(le)占用加熱爐的時間,提(ti)高了(le)效率。

在工作實踐中還發現(xian),這類馬氏(shi)體不銹(xiu)鋼(gang)的(de)等溫(wen)退火對改善(shan)不良的(de)鍛(duan)造組織,提高淬火、回火后的(de)力學性能,特別是提高沖擊韌性有(you)著特殊(shu)的(de)作用。

由某鍛造廠提供的一批泵軸,具體成分為(質量%):C,0.10; Si,0.34; Mn,0.36; S,0.01; P,0.028; Cr,11.67; Ni,0.56; Mo,0.30; Cu,0.01.成分符合該產品泵軸的材料標準。規定力學性能為:Rm≥690N/m㎡;R60.2≥550N/m㎡,A≥20%,Z≥60%;Akv≥65J.

我們進行幾次熱處理,Akv、平均只能達到46.4~60J,始終達不到65J的標準。經過對泵軸金相組織分析和對鍛件的生產過程調查發現,鍛造廠對軸料鍛造過程中沒有很好地控制停鍛溫度,停鍛后采用空冷方式,后又采用960~980℃溫度保溫后空冷,再經700℃加熱保溫冷卻的熱處理工藝,廠方稱之為鍛后的正火、回火熱處理。這種生產過程可能產生不良組織并影響以后淬火、回火的組織和性能。因為,根據組織遺傳學理論,含較多有穩定奧氏體作用的合金元素的鋼,由于合金元素對奧氏體的穩定作用,鍛造之后的冷卻過程中不能獲得鐵素體和碳化物的平衡組織,而會轉變為針狀特征鮮明的貝氏體組織或貝氏體與馬氏體的寓合組織,稱非平衡組織。在貝氏體轉變中,α相會與母相保持第二類共格關系,即在新舊兩相之間存在著明顯的晶體學位向關系。因此,泵軸在鍛造過程中可能形成的粗大、不均勻的奧氏體晶粒的外形和取向便通過粗大的和互成一定角度排列的貝氏體的非平衡組織被保留下來。

研究表明(ming),鋼的(de)(de)(de)非平衡組(zu)織再次加熱,發生(sheng)奧(ao)氏體(ti)(ti)轉變(bian)(bian)時,新相(xiang)可(ke)能生(sheng)成(cheng)球(qiu)形(xing)奧(ao)氏體(ti)(ti),也可(ke)能生(sheng)成(cheng)針形(xing)奧(ao)氏體(ti)(ti),或(huo)(huo)者同時生(sheng)成(cheng)兩種奧(ao)氏體(ti)(ti)。如果轉變(bian)(bian)產物以針形(xing)奧(ao)氏體(ti)(ti)為主,則(ze)在加熱轉變(bian)(bian)完(wan)成(cheng)后(hou),鍛(duan)后(hou)得到的(de)(de)(de)粗(cu)大的(de)(de)(de)奧(ao)氏體(ti)(ti)晶(jing)粒組(zu)織會得到恢復(fu)并造成(cheng)組(zu)織遺傳(chuan)。可(ke)想而知,這(zhe)種具有粗(cu)大的(de)(de)(de)或(huo)(huo)不均(jun)勻的(de)(de)(de)奧(ao)氏體(ti)(ti),在淬火冷卻(que)時必(bi)然得到粗(cu)大的(de)(de)(de)或(huo)(huo)不均(jun)勻的(de)(de)(de)馬氏體(ti)(ti)組(zu)織,經回火后(hou),獲(huo)得不均(jun)勻索氏體(ti)(ti)組(zu)織,這(zhe)必(bi)將引(yin)起力學性能,特別是沖擊韌性的(de)(de)(de)降低。

基于這種分析(xi),我們將(jiang)這批泵軸(zhou)重新進行了等溫(wen)退(tui)火處(chu)理,獲得了鐵素體(ti)和碳(tan)化物的(de)平衡(heng)組織。

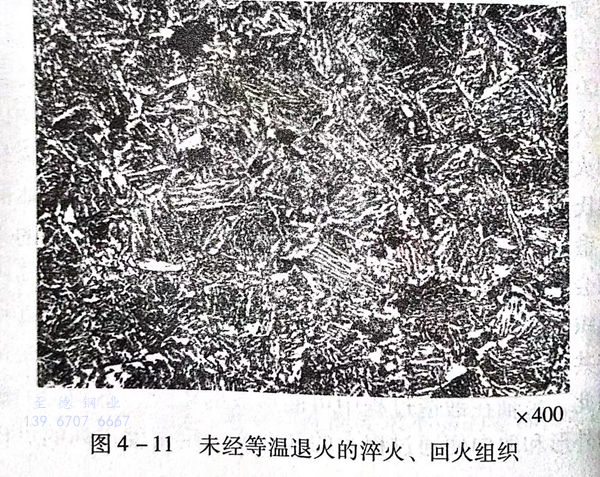

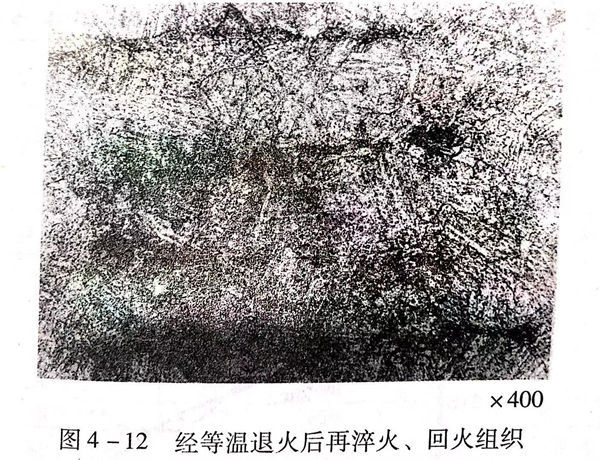

經(jing)等溫退(tui)火(huo)(huo)(huo)的泵軸再用原淬(cui)火(huo)(huo)(huo)、回(hui)(hui)火(huo)(huo)(huo)工藝處理后(hou)(hou)((970±10)℃加(jia)熱保(bao)溫后(hou)(hou)油冷(leng),(685±10)℃加(jia)熱保(bao)溫后(hou)(hou)油冷(leng)),力學(xue)性能完(wan)全達到技術要求,實(shi)檢性能:Rm為(wei)(wei)(wei)790N/m㎡;R0.2為(wei)(wei)(wei)660N/m㎡;A為(wei)(wei)(wei)22%;Z為(wei)(wei)(wei)66%;Av,三(san)個試樣分(fen)別(bie)(bie)為(wei)(wei)(wei)79.0J、74J和(he)74J,平(ping)均(jun)為(wei)(wei)(wei)75.7J.未經(jing)等溫退(tui)火(huo)(huo)(huo)的淬(cui)火(huo)(huo)(huo)、回(hui)(hui)火(huo)(huo)(huo)組織和(he)經(jing)等溫退(tui)火(huo)(huo)(huo)后(hou)(hou)的淬(cui)火(huo)(huo)(huo)、回(hui)(hui)火(huo)(huo)(huo)組織分(fen)別(bie)(bie)是圖4-11和(he)圖4-12。

3. 低溫(wen)退(tui)火

馬氏體不(bu)銹鋼低(di)溫(wen)(wen)(wen)退火,有的(de)(de)稱高溫(wen)(wen)(wen)回(hui)火(嚴格從定義上來講和作用目(mu)的(de)(de)方面(mian)看(kan),稱高溫(wen)(wen)(wen)回(hui)火是不(bu)準確的(de)(de)),是把鋼加熱到Ac1溫(wen)(wen)(wen)度(du)(du)以上(有時略(lve)低(di)于(yu)Ac1溫(wen)(wen)(wen)度(du)(du))至A3溫(wen)(wen)(wen)度(du)(du)以下,保溫(wen)(wen)(wen)后爐冷或空冷。這種退火可以使鋼軟化,便(bian)于(yu)加工和消除(chu)應力。對于(yu)改善(shan)組織的(de)(de)作用遠不(bu)如(ru)完全退火和等溫(wen)(wen)(wen)退火。

低溫退火(huo)一般(ban)用于較小的(de)(de)鑄件(jian)(jian)、鍛件(jian)(jian)或以(yi)后(hou)還經淬(cui)火(huo)、回(hui)火(huo)熱處理的(de)(de)零部件(jian)(jian)。較大的(de)(de)鑄件(jian)(jian)、鍛件(jian)(jian)及應力(li)很大的(de)(de)零部件(jian)(jian)毛(mao)坯,還是采用完(wan)全退火(huo)或等溫退火(huo)為(wei)好。

1Cr13不銹(xiu)鋼(gang)(gang)、2Cr13不銹(xiu)鋼(gang)(gang)、3Cr13不銹(xiu)鋼(gang)(gang)低(di)溫(wen)退(tui)火溫(wen)度為(wei)(wei)740~780℃,如(ru)果以(yi)消除應力為(wei)(wei)主要目的,可(ke)以(yi)降低(di)加熱溫(wen)度至700℃左右(you)。保溫(wen)后(hou)一般爐(lu)冷(leng)至500℃以(yi)下(xia)出爐(lu)空冷(leng)。

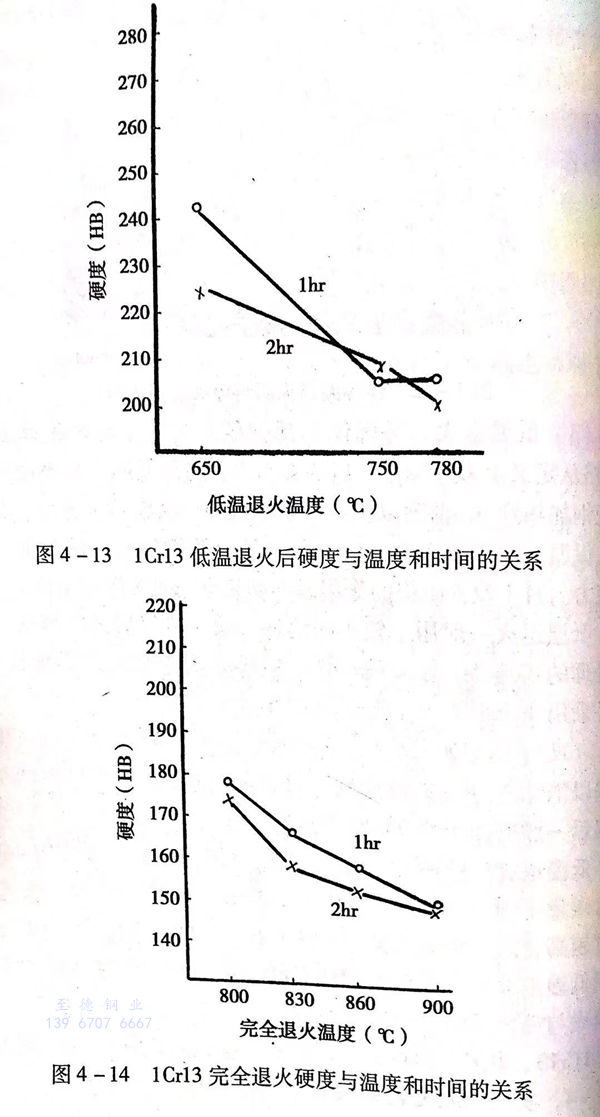

低(di)溫(wen)退火后的(de)硬度(du)一(yi)般(ban)高于(yu)完全退火后的(de)硬度(du)30~40HB,依含碳量不(bu)同,可保持在180~230HB.當然,低(di)溫(wen)退火選擇的(de)溫(wen)度(du)越高,硬度(du)越低(di)。圖4-13和(he)圖4-14分別(bie)顯示了1Cr13不(bu)銹鋼(gang)低(di)溫(wen)退火和(he)完全退火加熱溫(wen)度(du)、保溫(wen)時間與硬度(du)的(de)關系及低(di)溫(wen)退火與完全退火后的(de)硬度(du)差異。

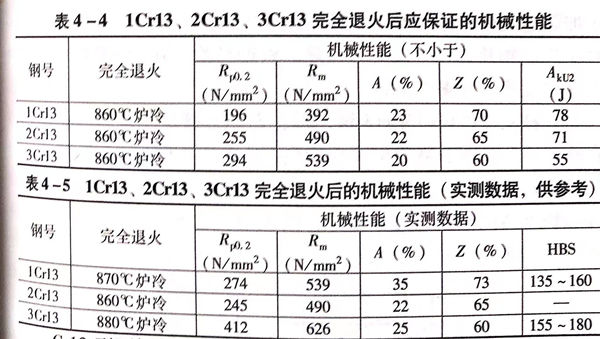

1Cr13、2Cr13 鋼(gang)和(he)3Cr13鋼(gang)完全退火(huo)后應(ying)保(bao)證的機械性能(neng)見表4-4,實(shi)測(ce)性能(neng)見表4-5。

Cr13型不銹鋼經退火處理,對耐腐蝕性能會產生不利影響。這是因為退火組織為鐵素體和以(FeCr)23C6。為代表的合金碳化物。這種高鉻的合金碳化物的存在會降低基體中的含鉻量至低于保證耐腐蝕的11.7%的界限。另一方面,在高鉻碳化物的周圍會產生貧鉻區,這都使Cr13型不銹鋼的耐腐蝕性能降低。所以,退火狀態的Cr13型不銹鋼的耐腐蝕性不如淬火狀態。

二(er)、淬火

1Cr13、2Cr13、3Cr13鋼(gang)淬火的(de)(de)主要目(mu)的(de)(de)是要獲得(de)(de)馬氏(shi)體(ti)組織(zhi)(zhi)。即(ji)將其加熱到A3以上的(de)(de)一個溫度(du)范圍,使合金碳化物(wu)充分溶解,得(de)(de)到碳與鉻較均勻的(de)(de)奧氏(shi)體(ti),然后,以適當的(de)(de)速度(du)冷卻(que)下來,最終獲得(de)(de)馬氏(shi)體(ti)組織(zhi)(zhi)。

1. 淬火加熱

Cr13型(xing)馬氏(shi)(shi)體不(bu)銹(xiu)鋼(gang)因含有(you)較高的鉻(ge)含量,提高了(le)相變(bian)點(dian)Ac3,又因大量的合(he)(he)金碳化物的存在,使(shi)(shi)組(zu)織中的碳和(he)鉻(ge)元素分(fen)布不(bu)均,其在加熱過(guo)程(cheng)中擴散速度(du)緩慢,所以,為(wei)使(shi)(shi)碳化物充分(fen)溶解,得(de)到成(cheng)分(fen)比較均勻的奧氏(shi)(shi)體及冷(leng)卻之后得(de)到有(you)足夠碳、鉻(ge)飽和(he)度(du)的均勻的馬氏(shi)(shi)體組(zu)織,這(zhe)類鋼(gang)的淬火(huo)加熱溫度(du)高于(yu)碳鋼(gang)和(he)合(he)(he)金結構鋼(gang),即(ji)提高淬火(huo)加熱溫度(du)并適當(dang)延(yan)長保溫時間。

該類鋼(gang)導熱(re)性(xing)差,特別是在較低溫度時,導熱(re)性(xing)更(geng)差,為防(fang)止加(jia)熱(re)過程中(zhong)產生裂紋,保證(zheng)零件的(de)內外溫差較小,在淬火加(jia)熱(re)時應(ying)控制加(jia)熱(re)速(su)(su)度,或先行(xing)預(yu)熱(re)。根據(ju)經驗,在750℃以前,升溫速(su)(su)度應(ying)不大于80℃/h。

1Cr13不(bu)銹鋼(gang)、2Cr13不(bu)銹鋼(gang)、3Cr13不(bu)銹鋼(gang),因它們的含碳量不(bu)同,原(yuan)始組織存在差(cha)異,所以,各自的淬火加熱溫度略有不(bu)同。

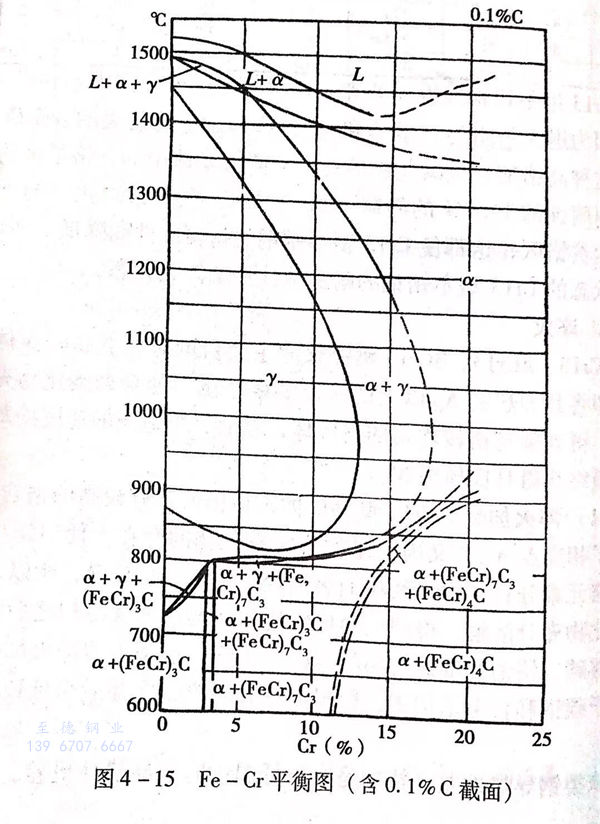

1Cr13不銹鋼(gang)由于含(han)碳量(liang)較低(di),加熱到(dao)淬火溫(wen)度時(shi),仍(reng)處(chu)于奧氏(shi)體和(he)鐵素體兩相區的(de)邊緣部分,組織中會含(han)有一定量(liang)的(de)鐵素體,見圖4-15。

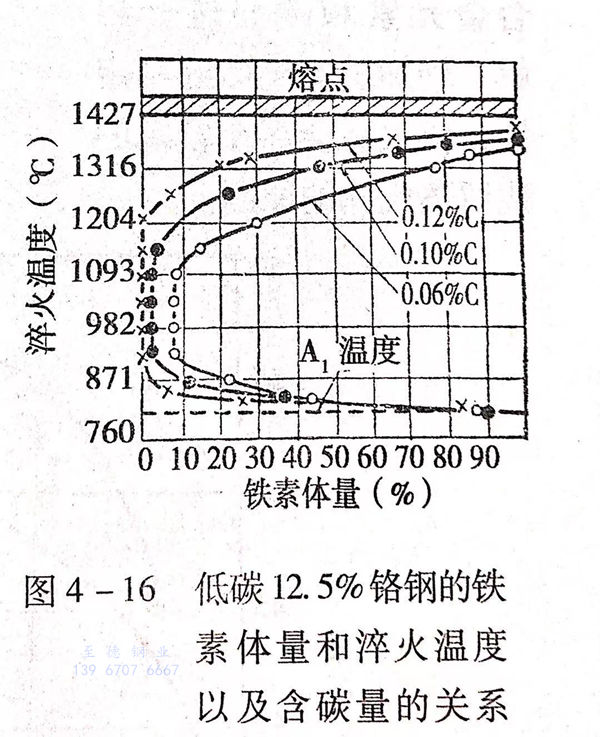

淬火冷卻后,這部分(fen)(fen)未溶(rong)鐵(tie)素(su)體(ti)(ti)保留在淬火鋼(gang)(gang)組織中。鐵(tie)素(su)體(ti)(ti)量(liang)的(de)多(duo)少,首先(xian)與含(han)碳量(liang)有關,見圖4-16.此外,鉻(ge)的(de)含(han)量(liang)及(ji)鉬(mu)、硅的(de)殘(can)存量(liang)均產(chan)生(sheng)影響(xiang)。淬火鋼(gang)(gang)中鐵(tie)素(su)體(ti)(ti)的(de)存在,對硬度、機械性能,尤其是沖擊(ji)韌性會產(chan)生(sheng)不良(liang)影響(xiang),所以,在對有較高機械性能要求(qiu)的(de)零件選用1Cr13鋼(gang)(gang)時(shi),應特殊提出成分(fen)(fen)控制條件。生(sheng)產(chan)實踐中發現,盡管1Cr13鋼(gang)(gang)成分(fen)(fen)都在標準(zhun)的(de)合格范(fan)圍內(nei),但當實際含(han)碳量(liang)低于(yu)0.11%,鉻(ge)量(liang)處于(yu)上限(xian)時(shi)(>13%)組織中的(de)鐵(tie)素(su)體(ti)(ti)含(han)量(liang)可(ke)達到(dao)15%~20%,而實際含(han)碳量(liang)控制在0.12%~0.15%,含(han)鉻(ge)量(liang)在下(xia)限(xian)時(shi)(<12%),則組織中的(de)鐵(tie)素(su)體(ti)(ti)量(liang)可(ke)小于(yu)5%。

淬(cui)火加(jia)熱(re)(re)溫(wen)(wen)(wen)度對(dui)組(zu)織中(zhong)的鐵素(su)(su)體含量(liang)也產生(sheng)影響(xiang)。從圖4-16可見,在(zai)成分一定時,加(jia)熱(re)(re)溫(wen)(wen)(wen)度在(zai)950~1100℃區(qu)間內,鐵素(su)(su)體量(liang)保(bao)持在(zai)較低范圍。隨著(zhu)加(jia)熱(re)(re)溫(wen)(wen)(wen)度升高,鐵素(su)(su)體量(liang)明顯增加(jia)。所以(yi),在(zai)材料標(biao)準中(zhong)推薦的1Cr13 鋼(gang)淬(cui)火加(jia)熱(re)(re)溫(wen)(wen)(wen)度為950~1000℃,但在(zai)實際生(sheng)產中(zhong),為保(bao)證(zheng)碳及合金元素(su)(su)的充分溶解,常取(qu)淬(cui)火加(jia)熱(re)(re)溫(wen)(wen)(wen)度在(zai)1000~1050℃.更高的加(jia)熱(re)(re)溫(wen)(wen)(wen)度會引起(qi)組(zu)織中(zhong)的鐵素(su)(su)體量(liang)增加(jia)及晶粒長大(da)。

2Cr13、3Cr13不(bu)銹鋼(gang)相對于1Cr13不(bu)銹鋼(gang)來說,有(you)更高的含(han)碳量,一般情況下,淬火(huo)后組織中(zhong)(zhong)不(bu)會存在(zai)鐵素體,淬火(huo)加(jia)熱溫(wen)度的確定主要是保證(zheng)鋼(gang)中(zhong)(zhong)的碳化物(wu)能(neng)充分溶解于奧(ao)氏體中(zhong)(zhong),以(yi)保證(zheng)淬火(huo)、回(hui)火(huo)后獲得理想的機械性能(neng)和耐腐(fu)蝕性。實踐證(zheng)明,2Cr13、3Cr13鋼(gang)淬火(huo)加(jia)熱溫(wen)度選擇在(zai)980~1000℃且充分保溫(wen)即(ji)可,實際生產(chan)中(zhong)(zhong)的加(jia)熱溫(wen)度略提(ti)高一些,2Cr13淬火(huo)加(jia)熱溫(wen)度通常取1000~1030℃,而3Cr13鋼(gang)中(zhong)(zhong)碳化物(wu)偏多,實際生產(chan)中(zhong)(zhong)淬火(huo)加(jia)熱溫(wen)度取1020~1050℃即(ji)可。

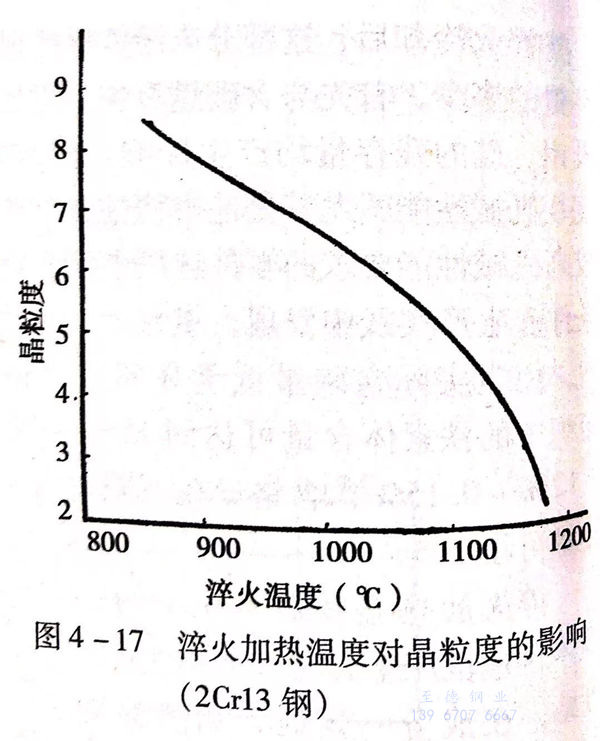

更(geng)高的淬火(huo)加熱溫(wen)度(du)不宜(yi)采用,因(yin)為(wei)更(geng)高的溫(wen)度(du)會引起奧氏(shi)體晶粒粗大,帶(dai)來不良(liang)作用,見圖4-17。

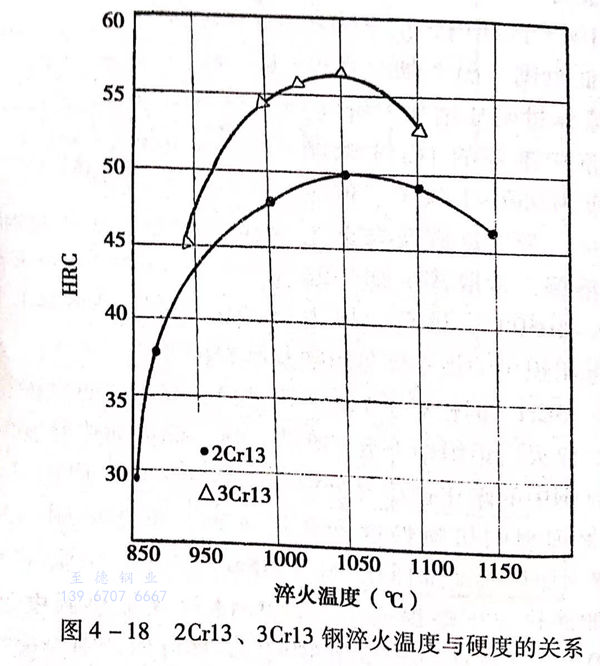

淬(cui)(cui)火(huo)加熱溫度更高還會(hui)引(yin)起(qi)淬(cui)(cui)火(huo)硬度下降(jiang),見圖4-18,這主要是由于合金元素和碳(tan)的過(guo)分(fen)溶(rong)解(jie),增加了奧氏體的穩定(ding)性,淬(cui)(cui)火(huo)后會(hui)存在(zai)較多(duo)的殘(can)留奧氏體的原因(yin)。

2. 淬火冷卻

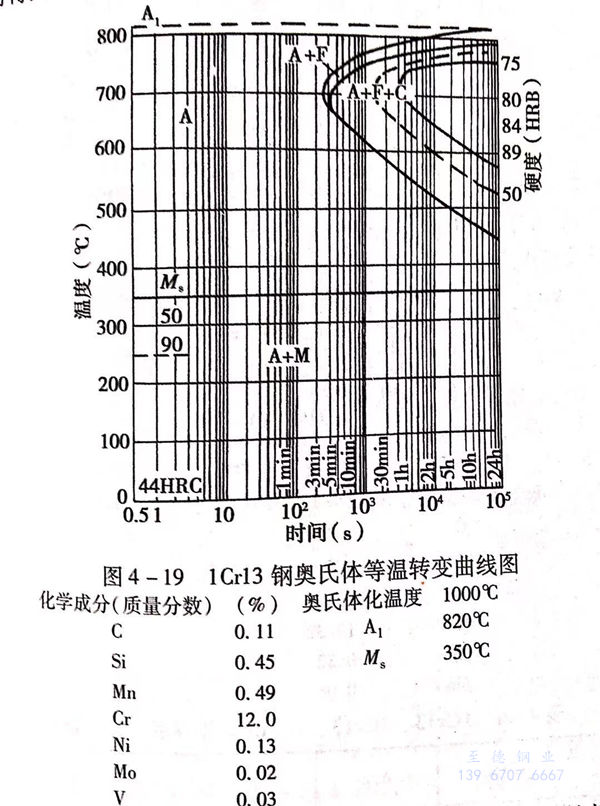

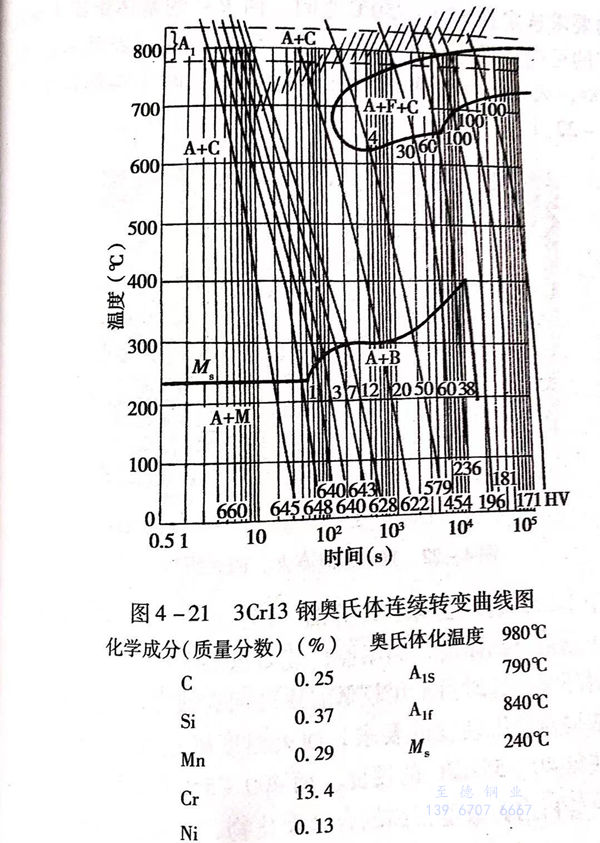

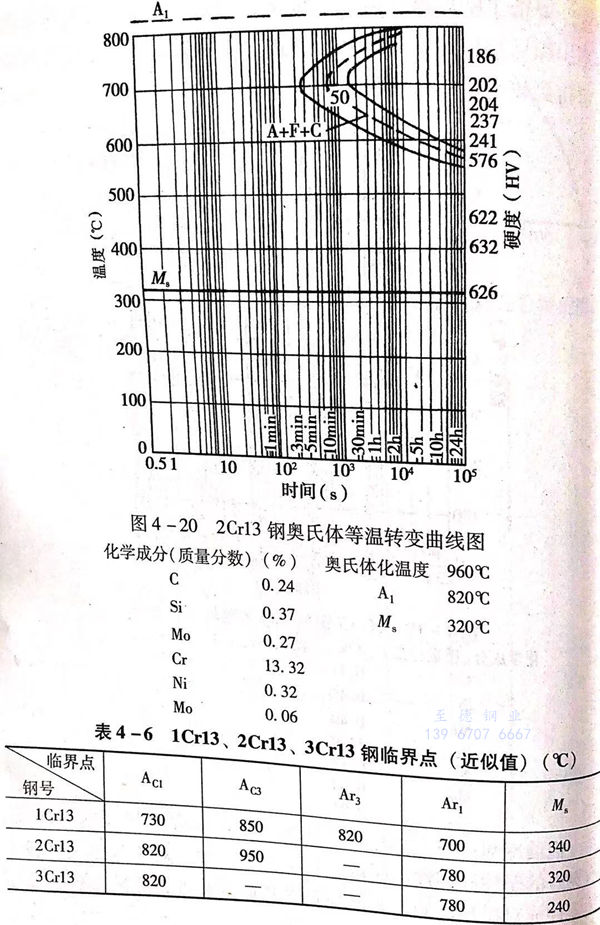

1Cr13、2Cr13、3Cr13鋼,由于較(jiao)(jiao)高(gao)含鉻量的(de)作用,使高(gao)溫奧氏(shi)體(ti)較(jiao)(jiao)穩(wen)定,等(deng)溫轉(zhuan)(zhuan)變曲(qu)線右移。見(jian)圖4-19和圖4-20及圖4-9.在冷(leng)卻(que)過程中不易發生珠光體(ti)和貝氏(shi)體(ti)轉(zhuan)(zhuan)變,降低了臨(lin)界冷(leng)卻(que)速度(du),見(jian)圖4-21.在較(jiao)(jiao)低的(de)冷(leng)卻(que)速度(du)條(tiao)件下,即可進行馬(ma)氏(shi)體(ti)轉(zhuan)(zhuan)變,獲得馬(ma)氏(shi)體(ti)組織,采用空冷(leng)或油冷(leng)均(jun)可得到較(jiao)(jiao)高(gao)的(de)淬火(huo)硬度(du)。

但油冷卻比空氣冷卻的鋼(gang)在(zai)調質硬度和強度相同(tong)的情況下,有(you)更(geng)好(hao)的塑(su)性和韌性。所(suo)以,在(zai)實(shi)際生(sheng)產中,對(dui)于(yu)截面尺(chi)寸(cun)較(jiao)(jiao)大的零(ling)件或對(dui)機械性能,尤其是塑(su)性和韌性要求較(jiao)(jiao)高的零(ling)件,最好(hao)采用(yong)油冷,對(dui)于(yu)較(jiao)(jiao)小(xiao)零(ling)件和形狀復雜(za),易產生(sheng)淬火(huo)裂紋的零(ling)件可(ke)采用(yong)空冷。

1Cr13、2Cr13、3Cr13不銹(xiu)鋼的(de)臨(lin)界點(近似值)見表4-6。

三、回火(huo)

1Cr13、2Cr13、3Cr13不(bu)銹鋼淬(cui)火(huo)冷卻后,獲得以馬氏體為基體的組(zu)織(zhi),因其固溶了碳,使晶格(ge)扭(niu)曲,存在較(jiao)大的應力(li),組(zu)織(zhi)不(bu)夠(gou)穩定,不(bu)能直接應用,淬(cui)火(huo)后必須經(jing)回(hui)火(huo)再(zai)使用。

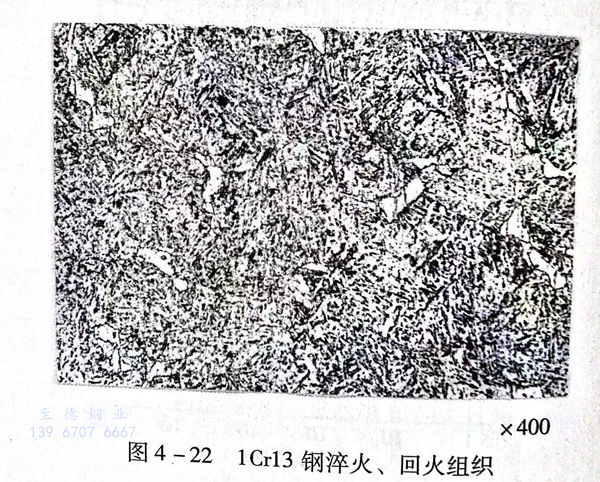

這三種牌號的(de)馬氏(shi)(shi)體(ti)不銹鋼普遍應用于制造機(ji)械構件,要求(qiu)具有良好的(de)綜(zong)合機(ji)械性(xing)能和一定的(de)耐腐蝕(shi)性(xing)能,一般淬(cui)火后(hou)再經高溫(wen)(wen)回(hui)火,即調質熱處理(li)狀(zhuang)態下使用。回(hui)火溫(wen)(wen)度可(ke)根據強韌性(xing)的(de)要求(qiu)選定在550~750℃之間,回(hui)火后(hou)的(de)基(ji)體(ti)組(zu)織為索(suo)氏(shi)(shi)體(ti),有的(de)可(ke)能是保留(liu)淬(cui)火馬氏(shi)(shi)體(ti)位向的(de)板條狀(zhuang)或粒狀(zhuang)索(suo)氏(shi)(shi)體(ti)。1Cr13鋼回(hui)火組(zu)織中還(huan)可(ke)能存在有淬(cui)火加(jia)熱時(shi)未(wei)溶(rong)的(de)鐵(tie)素體(ti)。見圖4-22。

對于3Cr13不(bu)銹鋼(gang),已屬(shu)于共(gong)析鋼(gang),淬(cui)火(huo)后可(ke)(ke)獲得很高的(de)(de)硬(ying)度(du),也常(chang)用于制(zhi)造有高硬(ying)度(du),高耐磨(mo)性(xing)(xing)能要求(qiu)的(de)(de)零部件,如(ru)軸套(tao)、擋(dang)套(tao)、密(mi)封環等(deng)。這時可(ke)(ke)采用較(jiao)低溫度(du)的(de)(de)回(hui)(hui)(hui)火(huo)或(huo)者表面淬(cui)火(huo)后低溫回(hui)(hui)(hui)火(huo),依(yi)據對使用硬(ying)度(du)的(de)(de)要求(qiu),回(hui)(hui)(hui)火(huo)溫度(du)確定在200~350℃之(zhi)間,可(ke)(ke)獲得40~55HRC的(de)(de)硬(ying)度(du)。而400~550℃之(zhi)間的(de)(de)回(hui)(hui)(hui)火(huo),由于組(zu)織(zhi)中會析出彌散度(du)很高的(de)(de)合金碳(tan)化物,耐腐蝕性(xing)(xing)降低,并產生(sheng)較(jiao)大的(de)(de)脆性(xing)(xing),所以(yi)一般不(bu)推薦(jian)采用,只(zhi)有用其制(zhi)作彈(dan)性(xing)(xing)元件時,才采用這一區間的(de)(de)溫度(du)回(hui)(hui)(hui)火(huo),如(ru)3Cr13不(bu)銹鋼(gang)用于制(zhi)造彈(dan)簧時,淬(cui)火(huo)油(you)冷(leng)后在450℃左右回(hui)(hui)(hui)火(huo),可(ke)(ke)保持硬(ying)度(du)在45~50HRC。

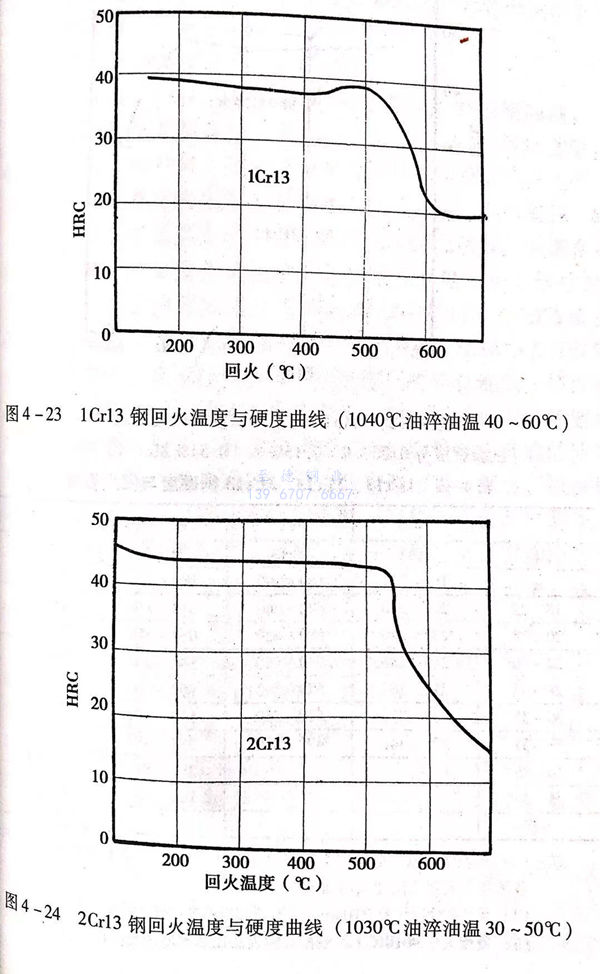

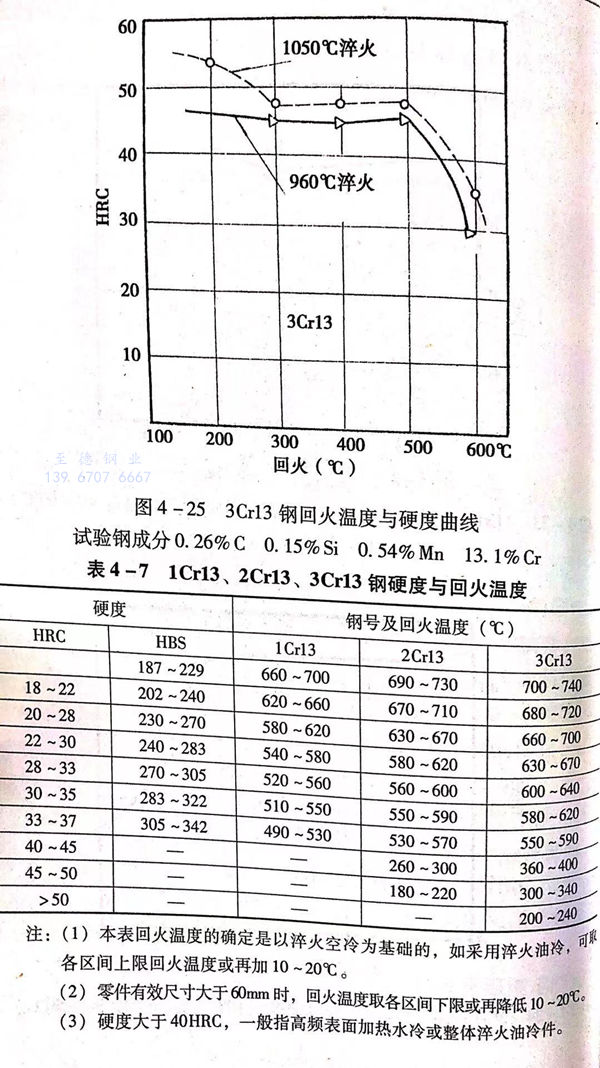

1Cr13、2Cr13、3Cr13鋼回火溫度(du)與(yu)硬(ying)度(du)之間的關系曲線見圖(tu)4-23~圖(tu)4-25。

1Cr13、2Cr13、3Cr13鋼按硬度要求選定(ding)的回火(huo)溫度范圍見表4-7。

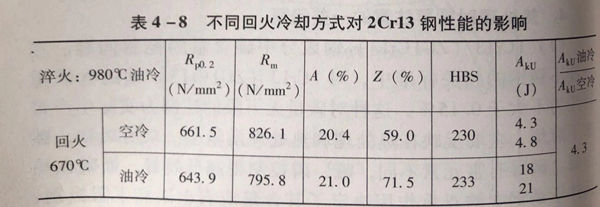

這三種鋼的回火(huo)冷卻一般(ban)采(cai)用(yong)空冷,如果對(dui)韌性有更高的要求時,也可采(cai)用(yong)油(you)冷卻,特別是2Cr13鋼油(you)冷比空冷的韌性有較大(da)幅(fu)度的提高。

四(si)、熱處理時需(xu)要注意(yi)的一些(xie)問題

1. 1Cr13(ZG1Cr13)鋼成分(fen)中碳含量的控(kong)制問(wen)題

在(zai)(zai)(zai)一(yi)些不(bu)(bu)銹鋼的(de)(de)(de)(de)相(xiang)關標準中,對1Cr13(ZG1Cr13)鋼的(de)(de)(de)(de)含(han)(han)(han)碳(tan)(tan)量(liang)(liang)(liang)(liang)(liang)(liang)標注為(wei)不(bu)(bu)大于(yu)(yu)0.15%,這(zhe)(zhe)種對碳(tan)(tan)量(liang)(liang)(liang)(liang)(liang)(liang)無下限(xian)的(de)(de)(de)(de)控(kong)制為(wei)實際生(sheng)(sheng)(sheng)產(chan)帶來了麻煩,主要(yao)反映(ying)在(zai)(zai)(zai)熱(re)(re)處(chu)(chu)(chu)理(li)和熱(re)(re)處(chu)(chu)(chu)理(li)質(zhi)(zhi)量(liang)(liang)(liang)(liang)(liang)(liang)上(shang)。眾所周(zhou)知,碳(tan)(tan)與硫(liu)、磷等有害元素不(bu)(bu)同(tong),硫(liu)、磷控(kong)制得越(yue)低(di)(di)(di)(di)越(yue)好,而(er)(er)碳(tan)(tan)在(zai)(zai)(zai)馬氏體不(bu)(bu)銹鋼中的(de)(de)(de)(de)雙(shuang)重作用決定了其(qi)(qi)含(han)(han)(han)量(liang)(liang)(liang)(liang)(liang)(liang)應有上(shang)限(xian)和下限(xian)控(kong)制,否則將滿足不(bu)(bu)了使(shi)用要(yao)求。當(dang)1Cr13(ZG1Cr13)中的(de)(de)(de)(de)含(han)(han)(han)碳(tan)(tan)量(liang)(liang)(liang)(liang)(liang)(liang)低(di)(di)(di)(di)于(yu)(yu)0.09%,而(er)(er)鉻又是標準中的(de)(de)(de)(de)中、上(shang)限(xian)時,組(zu)(zu)織(zhi)中會(hui)(hui)存在(zai)(zai)(zai)較(jiao)多量(liang)(liang)(liang)(liang)(liang)(liang)的(de)(de)(de)(de)鐵(tie)(tie)素體,這(zhe)(zhe)不(bu)(bu)僅保證(zheng)不(bu)(bu)了熱(re)(re)處(chu)(chu)(chu)理(li)后(hou)(hou)的(de)(de)(de)(de)機械性(xing)能(neng),韌性(xing)很差,還會(hui)(hui)對復(fu)雜(za)零件(jian)的(de)(de)(de)(de)鑄(zhu)(zhu)造生(sheng)(sheng)(sheng)產(chan)產(chan)生(sheng)(sheng)(sheng)不(bu)(bu)利作用。在(zai)(zai)(zai)工廠(chang)鑄(zhu)(zhu)造生(sheng)(sheng)(sheng)產(chan)的(de)(de)(de)(de)ZG1Cr13葉(xie)輪中,就多次出現過(guo)因(yin)碳(tan)(tan)含(han)(han)(han)量(liang)(liang)(liang)(liang)(liang)(liang)低(di)(di)(di)(di)而(er)(er)造成(cheng)(cheng)的(de)(de)(de)(de)質(zhi)(zhi)量(liang)(liang)(liang)(liang)(liang)(liang)問(wen)題。比如,有一(yi)批ZG1Cr13泵(beng)葉(xie)輪經(jing)調質(zhi)(zhi)熱(re)(re)處(chu)(chu)(chu)理(li)后(hou)(hou),機械性(xing)能(neng)達不(bu)(bu)到指(zhi)標,特別是沖擊韌性(xing)很低(di)(di)(di)(di),而(er)(er)且在(zai)(zai)(zai)葉(xie)輪開口(kou)部位葉(xie)片與蓋板(ban)相(xiang)連接(jie)處(chu)(chu)(chu)根部產(chan)生(sheng)(sheng)(sheng)裂(lie)(lie)紋(wen),經(jing)過(guo)金相(xiang)分析(xi),組(zu)(zu)織(zhi)中含(han)(han)(han)有近20%左右(you)的(de)(de)(de)(de)塊狀(zhuang)鐵(tie)(tie)素體,裂(lie)(lie)紋(wen)恰恰起源于(yu)(yu)鐵(tie)(tie)素體塊處(chu)(chu)(chu),這(zhe)(zhe)是因(yin)為(wei)鐵(tie)(tie)素體強度低(di)(di)(di)(di)于(yu)(yu)基體組(zu)(zu)織(zhi),在(zai)(zai)(zai)鑄(zhu)(zhu)造和熱(re)(re)處(chu)(chu)(chu)理(li)應力(li)的(de)(de)(de)(de)作用下,成(cheng)(cheng)為(wei)薄弱點(dian)而(er)(er)產(chan)生(sheng)(sheng)(sheng)裂(lie)(lie)紋(wen)。后(hou)(hou)經(jing)對這(zhe)(zhe)批鑄(zhu)(zhu)件(jian)成(cheng)(cheng)分復(fu)查,其(qi)(qi)含(han)(han)(han)碳(tan)(tan)量(liang)(liang)(liang)(liang)(liang)(liang)只達0.07%,鉻為(wei)13.58%,硅(gui)(gui)為(wei)0.8%,正(zheng)是由于(yu)(yu)碳(tan)(tan)含(han)(han)(han)量(liang)(liang)(liang)(liang)(liang)(liang)過(guo)低(di)(di)(di)(di)而(er)(er)鉻、硅(gui)(gui)偏(pian)上(shang)限(xian),致使(shi)鋼組(zu)(zu)織(zhi)中產(chan)生(sheng)(sheng)(sheng)了大量(liang)(liang)(liang)(liang)(liang)(liang)的(de)(de)(de)(de)鐵(tie)(tie)素體,并導致性(xing)能(neng)降低(di)(di)(di)(di)和產(chan)生(sheng)(sheng)(sheng)鑄(zhu)(zhu)造裂(lie)(lie)紋(wen)。熱(re)(re)處(chu)(chu)(chu)理(li)裂(lie)(lie)紋(wen)。后(hou)(hou)將鑄(zhu)(zhu)造葉(xie)輪ZG1Cr13的(de)(de)(de)(de)含(han)(han)(han)碳(tan)(tan)量(liang)(liang)(liang)(liang)(liang)(liang)控(kong)制為(wei)不(bu)(bu)低(di)(di)(di)(di)于(yu)(yu)0.10%,最佳控(kong)制范圍為(wei)0.12%~0.14%,再(zai)沒發生(sheng)(sheng)(sheng)過(guo)同(tong)類(lei)質(zhi)(zhi)量(liang)(liang)(liang)(liang)(liang)(liang)問(wen)題。

2. 回火脆性問題

關于(yu)Cr13型馬(ma)氏體不銹鋼(gang)的回火(huo)(huo)脆性(xing)(xing)問題還(huan)缺乏(fa)系統的研究,一(yi)般認為(wei)其存在回火(huo)(huo)脆性(xing)(xing),特別是2Cr13鋼(gang)回火(huo)(huo)脆性(xing)(xing)更敏感(gan)一(yi)些。這幾種鋼(gang)應用(yong)(yong)于(yu)制造機械(xie)構件(jian)時,常在調質狀態下使用(yong)(yong),對(dui)第二類回火(huo)(huo)脆性(xing)(xing)尤應注意,當要求有高(gao)韌性(xing)(xing)時,回火(huo)(huo)時應采用(yong)(yong)油冷。表4-8顯示了不同回火(huo)(huo)冷卻方(fang)法對(dui)2Cr13鋼(gang)沖擊韌性(xing)(xing)的影響。

3. 3Cr13 鋼(gang)淬火裂(lie)紋問題

在馬氏體不銹鋼中,3Cr13鋼的含碳量較(jiao)高,淬火冷卻,特別(bie)是油冷時(shi)會產生(sheng)較(jiao)大的淬火應力(li),其馬氏體轉變溫度(du)又低(di),易產生(sheng)淬火裂紋。所以(yi),3Cr13鋼淬火時(shi),應注(zhu)意(yi)防止裂紋的發生(sheng)。可(ke)采(cai)取以(yi)下一些措施。

①. 盡量在(zai)粗加工(gong)后淬火

因為鍛造或軋制坯件的(de)表面(mian)可能存在細(xi)紋、劃痕等、將成為淬(cui)火(huo)應力集(ji)中點(dian)和(he)淬(cui)火(huo)裂紋的(de)誘因。如粗加(jia)工確實有困難(nan),可用砂(sha)輪等工具磨(mo)掉(diao)表面(mian)缺陷(xian)。

②. 控(kong)制淬火加熱速(su)度

這(zhe)類(lei)鋼一般都是塑性差、導熱(re)性不好。淬火加熱(re)速(su)度(du)過快,表(biao)面與心部溫(wen)(wen)(wen)差增大,在表(biao)面層(ceng)已發生奧(ao)氏體轉(zhuan)變(bian)時,內層(ceng)還(huan)處于(yu)較低(di)溫(wen)(wen)(wen)度(du)的低(di)塑性狀態,這(zhe)樣,表(biao)面層(ceng)因奧(ao)氏轉(zhuan)變(bian)體積變(bian)小收縮,受到內層(ceng)制(zhi)約,產(chan)(chan)生拉應(ying)力,當拉應(ying)力超(chao)過材料(liao)破斷強度(du)時,即(ji)產(chan)(chan)生裂紋。因此,可采用預熱(re)(500~700℃)或在低(di)溫(wen)(wen)(wen)段控制(zhi)升溫(wen)(wen)(wen)速(su)度(du)不大于(yu)80℃/h,800℃后再提高升溫(wen)(wen)(wen)速(su)度(du)等方法(fa)。

③. 控制淬火油冷卻時(shi)的工件出油溫度。

這類材料因合金元素高(gao),馬氏體轉變(bian)溫(wen)度(du)(du)(du)(du)又低,如果(guo)淬(cui)火(huo)冷卻時間長,會增加淬(cui)火(huo)應(ying)力而產(chan)生淬(cui)火(huo)裂(lie)紋,特別是(shi)截面較(jiao)大(da)的零件,有時心部(bu)原始(shi)組織的缺陷比(bi)表(biao)面嚴重,加大(da)了淬(cui)火(huo)產(chan)生裂(lie)紋的可能性。可適當減(jian)緩工(gong)(gong)件的冷卻速度(du)(du)(du)(du)。如控(kong)制工(gong)(gong)件出油時的表(biao)面溫(wen)度(du)(du)(du)(du),一(yi)般控(kong)制在馬氏體開始(shi)轉變(bian)溫(wen)度(du)(du)(du)(du)以(yi)下150~200℃,或(huo)表(biao)面溫(wen)度(du)(du)(du)(du)不高(gao)于50~80℃.對于大(da)型工(gong)(gong)件,心部(bu)溫(wen)度(du)(du)(du)(du)較(jiao)高(gao),熱量還(huan)會向表(biao)面傳遞,可采用油-空(kong)氣-油-空(kong)氣交替(ti)冷卻的方(fang)式,以(yi)減(jian)緩淬(cui)火(huo)應(ying)力。

在(zai)高碳馬氏(shi)體鋼(gang)油(you)淬(cui)火冷卻(que)時,還應(ying)注(zhu)意的(de)(de)一(yi)個(ge)問(wen)題是(shi)(shi)適當控(kong)制(zhi)油(you)的(de)(de)攪(jiao)動(dong)速度。在(zai)保證(zheng)油(you)溫不大(da)于80℃和不發生火災(zai)的(de)(de)條(tiao)件(jian)下,不必盲(mang)目追(zhui)求和加大(da)油(you)的(de)(de)冷卻(que)效果,試驗研(yan)究(jiu)表(biao)明機(ji)械油(you)在(zai)特(te)別劇烈攪(jiao)動(dong)時的(de)(de)淬(cui)火冷卻(que)能(neng)力會接近水的(de)(de)淬(cui)火冷卻(que)能(neng)力,這(zhe)對(dui)馬氏(shi)體不銹(xiu)鋼(gang)來(lai)說(shuo)是(shi)(shi)很危險(xian)的(de)(de)。這(zhe)種情況(kuang)也是(shi)(shi)有過教訓的(de)(de)。

④. 淬火(huo)后及時(shi)回火(huo)

馬氏體不銹(xiu)鋼(gang)在(zai)淬(cui)(cui)火(huo)(huo)(huo)冷卻(que)結束后,心(xin)部(bu)還會繼(ji)續發生馬氏體轉變,不斷增加(jia)淬(cui)(cui)火(huo)(huo)(huo)應(ying)(ying)力(li),工件在(zai)放置(zhi)過(guo)程(cheng)中(zhong),淬(cui)(cui)火(huo)(huo)(huo)應(ying)(ying)力(li)也會改變其分(fen)布方(fang)(fang)式,形成新的(de)應(ying)(ying)力(li)集中(zhong)點(dian),這(zhe)都可能(neng)使淬(cui)(cui)火(huo)(huo)(huo)工件在(zai)放置(zhi)過(guo)程(cheng)中(zhong)發生開裂,所以,這(zhe)類(lei)鋼(gang)淬(cui)(cui)火(huo)(huo)(huo)后應(ying)(ying)及(ji)時(shi)回火(huo)(huo)(huo)。工件冷卻(que)到室溫或用手可長期觸及(ji)的(de)溫度時(shi)即可回火(huo)(huo)(huo)。淬(cui)(cui)火(huo)(huo)(huo)后最(zui)多不要(yao)超過(guo)8小時(shi)應(ying)(ying)進行回火(huo)(huo)(huo),尤其在(zai)北(bei)方(fang)(fang)冬季更應(ying)(ying)注意這(zhe)一問(wen)題。曾(ceng)經發生過(guo)這(zhe)類(lei)事故,在(zai)對一批(pi)馬氏體不銹(xiu)鋼(gang)泵軸(zhou)淬(cui)(cui)火(huo)(huo)(huo)后,因設備不足,未(wei)能(neng)及(ji)時(shi)回火(huo)(huo)(huo),又恰(qia)逢冬天,氣溫較低,淬(cui)(cui)火(huo)(huo)(huo)后放置(zhi)15小時(shi),結果這(zhe)批(pi)軸(zhou)全部(bu)開裂報廢。