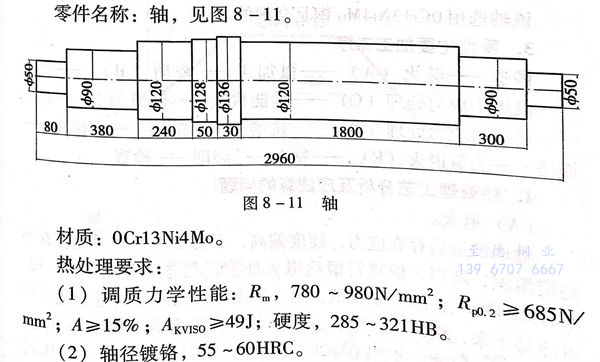

零(ling)件名稱(cheng): 不銹鋼軸(zhou) ,見圖 8-11 。

材質:0Cr13Ni4Mo不銹鋼

熱(re)處理要求:

a. 調質力學性能:Rm,780~980N/m㎡;R,0.2≥685N/㎡;A≥15%;AkvIsO≥49J;硬(ying)度,285~321HB.

b. 軸徑鍍鉻(ge),55~60HRC.

1. 零件常見的失效形式及應具備的性能(neng)

該軸(zhou)在(zai)運(yun)行中(zhong)的(de)(de)轉速為(wei)5200r/min,在(zai)高速運(yun)轉的(de)(de)同(tong)時,還要(yao)帶動(dong)葉輪和(he)水(shui)介(jie)質(zhi),工(gong)作狀(zhuang)態受力(li)復雜,要(yao)承(cheng)受彎曲、扭曲、沖擊、疲勞等多種作用(yong)力(li),一旦變形或斷裂,將(jiang)造成嚴重的(de)(de)后果(guo)。軸(zhou)頸部位(wei)還有(you)強摩(mo)擦。介(jie)質(zhi)為(wei)有(you)一定溫度并(bing)稍(shao)有(you)腐蝕性(xing)的(de)(de)水(shui)介(jie)質(zhi)。

該軸(zhou)設計(ji)要求有(you)較高的強度、塑(su)韌性(xing),軸(zhou)頸應耐磨,軸(zhou)還應有(you)最小的應力和良(liang)好的穩定性(xing),以防止(zhi)運(yun)轉時(shi)產生振(zhen)動和噪聲。

2. 材料選用原則及熱處(chu)理方法(fa)選擇

在線亞洲日產一區二區:馬氏體不銹鋼0Cr13Ni4Mo是發展比較晚的、具有較優良力學性能和熱處理性能的新型不銹鋼。其具有較好的耐腐蝕性能,通過調質處理可調整力學性能,有合適的強度和韌性配合,滿足受力復雜情況下的強度要求,可以配之各種表面強化處理,提高耐磨性,有較高的抗回火性,在較高的回火溫度下保持優良性能,所以,可用較高的溫度進行消除應力處理,保證零件具有較低的應力和穩定的組織。

該(gai)軸選用0Cr13Ni4Mo鋼是合理(li)的。

3. 零件主要加工工序

鍛造-退火(A)-粗加工(gong)(gong)-調質(zhi)(B)-矯直高溫去應力處理(C)-性能檢(jian)(jian)驗-機械加工(gong)(gong)-探(tan)傷(shang)-高溫去應力處理(D)-銑槽(cao)-半精加工(gong)(gong)-探(tan)傷(shang)鍍鉻-去氫退火(E)-精車-磨(mo)削-檢(jian)(jian)查。

4. 熱處理工藝分析(xi)及應注(zhu)意的問(wen)題

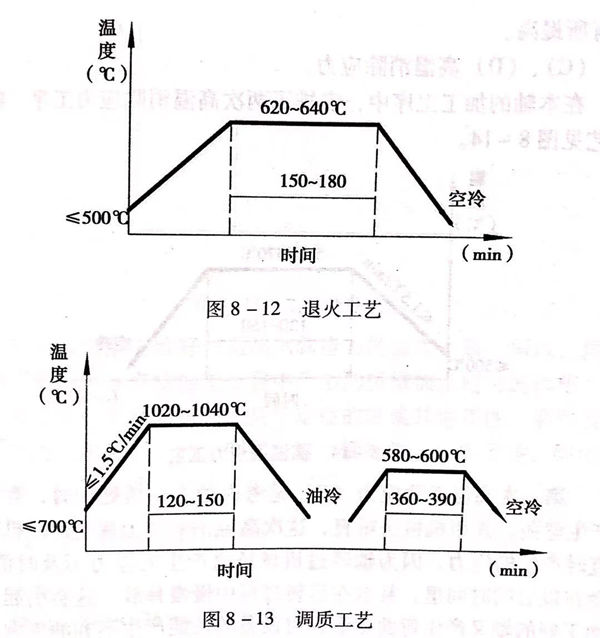

a. 退火

軸坯鍛造(zao)后存在(zai)應力,硬度偏高,不(bu)易加工,還(huan)可能(neng)存在(zai)不(bu)穩定組(zu)織(zhi),所以,應進行(xing)鍛后退火處理,具(ju)體(ti)工藝見(jian)圖8-12。0Cr13Ni4Mo鋼的Ac點(dian)很低,退火溫度不(bu)能(neng)太高,超(chao)過相變點(dian)后再冷卻下(xia)來,組(zu)織(zhi)中可能(neng)存在(zai)馬(ma)氏(shi)體(ti),硬度升高,組(zu)織(zhi)不(bu)穩定。

所(suo)以(yi),退(tui)火溫度(du)一(yi)般選在(zai)620~640℃,充分保(bao)溫后空冷,即可(ke)保(bao)證硬(ying)度(du)不大于200HB,獲(huo)得具有板條馬氏體(ti)(ti)形態的索氏體(ti)(ti)組織。

b. 調(diao)質

調質處理是為了保證軸(zhou)達到要求(qiu)的(de)(de)力(li)學性能。具體的(de)(de)工藝(yi)見圖(tu)8-13。

0Cr13Ni4Mo鋼的(de)相變點較低,研究表明,加(jia)(jia)(jia)熱到850℃左右時(shi),材料即可(ke)獲得奧(ao)氏體(ti)組織。但其(qi)合(he)(he)金元素較高,為使碳和合(he)(he)金元素能較好地溶解,使奧(ao)氏體(ti)成分(fen)充分(fen)均勻化,采用(yong)1020~1050℃加(jia)(jia)(jia)熱是合(he)(he)適的(de)。更高的(de)加(jia)(jia)(jia)熱溫(wen)度可(ke)能引(yin)起晶粒(li)長大和合(he)(he)金元素過量溶解,淬火(huo)(huo)后會增加(jia)(jia)(jia)殘余(yu)奧(ao)氏體(ti)含量及塑韌性下(xia)降。淬火(huo)(huo)加(jia)(jia)(jia)熱保溫(wen)后采用(yong)油(you)冷(leng)卻(que)。該(gai)材料淬透性很(hen)好,冷(leng)卻(que)太(tai)激烈或出油(you)溫(wen)度太(tai)低,可(ke)能產生淬火(huo)(huo)裂(lie)紋(wen)(特別是零件截面較大時(shi))。淬火(huo)(huo)冷(leng)卻(que)出油(you)溫(wen)度應不(bu)低于80℃或采用(yong)間斷油(you)冷(leng)的(de)方式冷(leng)卻(que)。

淬(cui)火(huo)后應(ying)及時回(hui)(hui)火(huo),根據力學性能要求,回(hui)(hui)火(huo)溫度(du)選在580~600℃之間是合適的(de),回(hui)(hui)火(huo)可采用(yong)空冷。該(gai)材料如(ru)果在480~520℃之間回(hui)(hui)火(huo),會使韌性下降,應(ying)避免在這(zhe)個(ge)溫度(du)回(hui)(hui)火(huo)。

0Cr13Ni4Mo回(hui)(hui)火溫度過(guo)(guo)低,達不到回(hui)(hui)火的目的,硬度高(gao),塑(su)韌(ren)性不足,但回(hui)(hui)火溫度超(chao)過(guo)(guo)640℃,也(ye)會(hui)使材料(liao)硬度高(gao),塑(su)韌(ren)性下降,這是因為該材料(liao)的Ac1點(dian)較低,超(chao)過(guo)(guo)640℃回(hui)(hui)火,會(hui)超(chao)過(guo)(guo)Ac1點(dian),加熱保溫過(guo)(guo)程(cheng)中將產生奧氏體,而(er)冷卻后(hou)轉變成馬氏體。

一旦(dan)因回(hui)火溫(wen)度(du)過(guo)高(gao)而引起硬度(du)升(sheng)高(gao)和塑(su)韌性降低,可在原(yuan)回(hui)火溫(wen)度(du)或略低于原(yuan)回(hui)火溫(wen)度(du)重新回(hui)火一次。

回火冷卻采(cai)用(yong)空冷可達到技術要求,但采(cai)用(yong)油冷,則會使韌性有所提高。

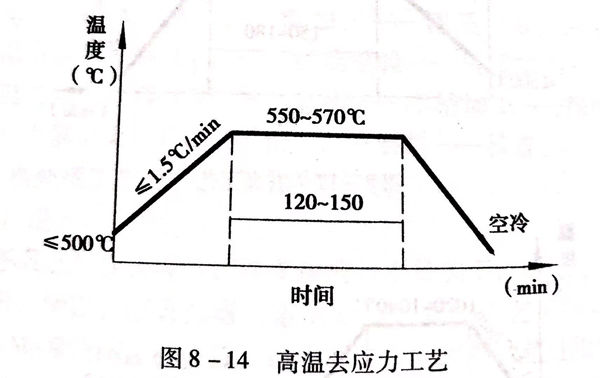

c、d 高溫(wen)消除應力

在本軸的加工(gong)工(gong)序中,安排了兩次(ci)高溫消(xiao)除應力(li)工(gong)序。具(ju)體工(gong)藝見圖8-14。

第(di)一次高(gao)溫(wen)(wen)消(xiao)除(chu)應力(li)(li)(C)是(shi)考慮軸在調質(zhi)處(chu)理時,有可(ke)能產(chan)(chan)(chan)生(sheng)彎曲,并(bing)用機械(xie)法矯直(zhi)(zhi),這次高(gao)溫(wen)(wen)消(xiao)除(chu)應力(li)(li)就是(shi)消(xiao)除(chu)機械(xie)矯直(zhi)(zhi)時產(chan)(chan)(chan)生(sheng)的(de)(de)應力(li)(li),因(yin)(yin)為軸經過機械(xie)矯直(zhi)(zhi)產(chan)(chan)(chan)生(sheng)的(de)(de)應力(li)(li)不(bu)及時消(xiao)除(chu),會在以后(hou)的(de)(de)時間里,甚至在運轉過程(cheng)中慢慢釋(shi)放,這會引起已經加工好的(de)(de)軸又產(chan)(chan)(chan)生(sheng)彎曲變形,對設(she)備的(de)(de)性(xing)能產(chan)(chan)(chan)生(sheng)不(bu)利的(de)(de)影響,因(yin)(yin)此,矯直(zhi)(zhi)應力(li)(li)必須及時消(xiao)除(chu)。當然,如(ru)果軸在調質(zhi)時不(bu)產(chan)(chan)(chan)生(sheng)彎曲,不(bu)經過矯直(zhi)(zhi),則這次高(gao)溫(wen)(wen)去(qu)應力(li)(li)可(ke)不(bu)進行。

第二次高溫(wen)(wen)消(xiao)除(chu)應(ying)(ying)(ying)力(D)是為消(xiao)除(chu)機(ji)械加工(gong)中產生(sheng)的(de)(de)應(ying)(ying)(ying)力,機(ji)械加工(gong)產生(sheng)的(de)(de)應(ying)(ying)(ying)力不(bu)消(xiao)除(chu),同樣會引起不(bu)良的(de)(de)后果。高溫(wen)(wen)消(xiao)除(chu)應(ying)(ying)(ying)力的(de)(de)加熱(re)溫(wen)(wen)度采用550~570℃,這(zhe)是考(kao)慮要低于(yu)調質回火溫(wen)(wen)度以(yi)下20~30℃的(de)(de)原(yuan)則(ze),又避開在520℃以(yi)下加熱(re)可能產生(sheng)的(de)(de)脆性。

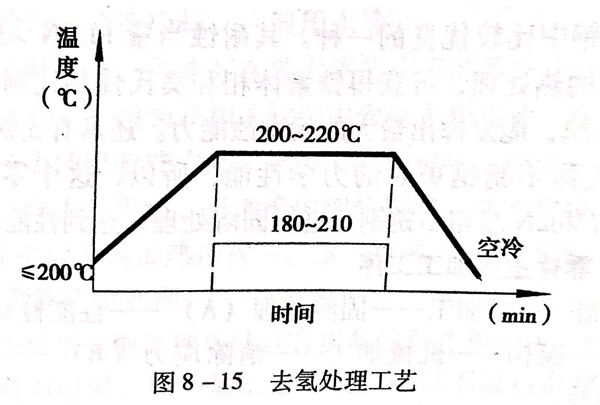

e. 去氫處理

去(qu)氫(qing)處理的(de)(de)目(mu)的(de)(de)主要是去(qu)除(chu)軸頸在(zai)鍍(du)鉻時,鍍(du)鉻層(ceng)中(zhong)產生的(de)(de)氫(qing),這(zhe)種氫(qing)存(cun)在(zai)于鍍(du)層(ceng)中(zhong),會引起(qi)鍍(du)層(ceng)的(de)(de)脆性(xing)增加和剝落。采(cai)用(yong)180~220℃的(de)(de)溫度(du)足(zu)以達到去(qu)氫(qing)的(de)(de)目(mu)的(de)(de)。具體的(de)(de)工(gong)藝(yi)見圖8-15。

這個去氫溫(wen)(wen)度(du)(du)(du)恰好與低(di)溫(wen)(wen)消(xiao)(xiao)除(chu)應(ying)(ying)力的(de)(de)(de)溫(wen)(wen)度(du)(du)(du)一(yi)致,所以,同時(shi)起到(dao)了消(xiao)(xiao)除(chu)軸在半精加(jia)工(gong)過程中產(chan)生的(de)(de)(de)機械加(jia)工(gong)應(ying)(ying)力的(de)(de)(de)作用。對于某些要求高(gao)精度(du)(du)(du)、高(gao)穩定(ding)性的(de)(de)(de)軸或其(qi)他零件,采取(qu)低(di)溫(wen)(wen)消(xiao)(xiao)除(chu)應(ying)(ying)力工(gong)序是必要的(de)(de)(de),例如與這個軸相似等級(ji)的(de)(de)(de)零件,即使沒有鍍鉻,同樣有低(di)溫(wen)(wen)消(xiao)(xiao)除(chu)應(ying)(ying)力處理的(de)(de)(de)工(gong)序。