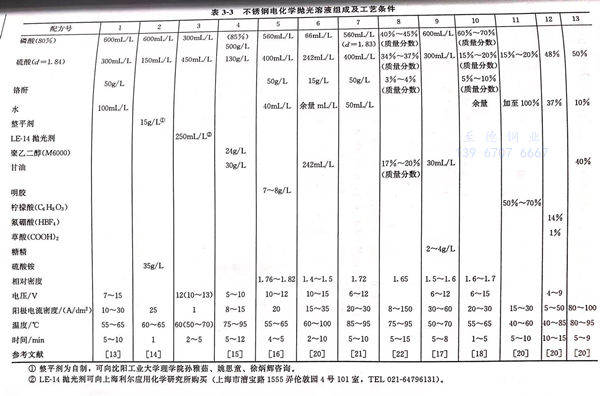

電(dian)化學拋光溶(rong)液的組成(cheng)及工藝條件(jian)見表(biao)3-3。

電(dian)化學拋(pao)光溶液的組成和工藝(yi)條件對拋(pao)光的影(ying)響(xiang)

配方 1

見表3-3,用雙(shuang)極(ji)性電化(hua)學(xue)拋光(guang)(guang)(guang)法(fa)對不銹鋼杯(bei)內壁進行拋光(guang)(guang)(guang),可以得到理想(xiang)的拋光(guang)(guang)(guang)效果,解決了采用傳統的電化(hua)學(xue)拋光(guang)(guang)(guang)法(fa)拋光(guang)(guang)(guang)不銹鋼內壁存在陰極(ji)安裝困難而易短(duan)路,可能會(hui)使得工(gong)件(jian)被擊穿的問題,采用雙(shuang)極(ji)性電化(hua)學(xue)拋光(guang)(guang)(guang)工(gong)藝,工(gong)件(jian)不與電源的電極(ji)相連,使得不銹鋼工(gong)件(jian)內壁完成(cheng)拋光(guang)(guang)(guang)。

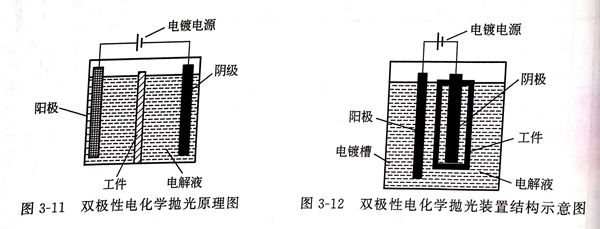

1. 雙(shuang)極(ji)性電化學(xue)拋光原(yuan)理(li)。雙(shuang)極(ji)性電化學(xue)拋光原(yuan)理(li)圖(tu)見圖(tu)3-11

楊建橋教(jiao)授首先采(cai)用(yong)了雙極(ji)性電(dian)(dian)(dian)化學(xue)拋(pao)光裝置,結構示意圖(tu)見圖(tu)3-12。工(gong)件(jian)(jian)不(bu)與電(dian)(dian)(dian)鍍電(dian)(dian)(dian)源(yuan)的(de)(de)電(dian)(dian)(dian)極(ji)相連(lian),不(bu)銹鋼工(gong)件(jian)(jian)處于陽極(ji)與陰(yin)極(ji)之間,面(mian)(mian)(mian)對陰(yin)極(ji)的(de)(de)是工(gong)件(jian)(jian)內(nei)壁(bi),面(mian)(mian)(mian)對陽極(ji)的(de)(de)是工(gong)件(jian)(jian)外壁(bi)。陽極(ji)與陰(yin)極(ji)之間的(de)(de)電(dian)(dian)(dian)流(liu)(liu)通路被工(gong)件(jian)(jian)阻(zu)斷,必(bi)須(xu)從(cong)工(gong)件(jian)(jian)“穿過(guo)”,形(xing)成(cheng)電(dian)(dian)(dian)流(liu)(liu)回路。當(dang)電(dian)(dian)(dian)流(liu)(liu)到達工(gong)件(jian)(jian)表(biao)面(mian)(mian)(mian)時,導電(dian)(dian)(dian)過(guo)程就由溶(rong)液中的(de)(de)離子(zi)導電(dian)(dian)(dian)轉化為工(gong)件(jian)(jian)金屬中的(de)(de)電(dian)(dian)(dian)子(zi)導電(dian)(dian)(dian)、工(gong)件(jian)(jian)表(biao)面(mian)(mian)(mian)發生電(dian)(dian)(dian)子(zi)得失的(de)(de)電(dian)(dian)(dian)化學(xue)反(fan)應(ying),從(cong)而使(shi)電(dian)(dian)(dian)流(liu)(liu)導通。在工(gong)件(jian)(jian)與溶(rong)液接(jie)觸的(de)(de)兩個界(jie)(jie)面(mian)(mian)(mian)上都有電(dian)(dian)(dian)化學(xue)反(fan)應(ying)發生,工(gong)件(jian)(jian)面(mian)(mian)(mian)向陰(yin)極(ji)的(de)(de)一(yi)側(不(bu)銹鋼內(nei)壁(bi))是電(dian)(dian)(dian)流(liu)(liu)流(liu)(liu)出的(de)(de)界(jie)(jie)面(mian)(mian)(mian),發生陽極(ji)反(fan)應(ying),完成(cheng)拋(pao)光,而工(gong)件(jian)(jian)面(mian)(mian)(mian)向陽極(ji)一(yi)側,即不(bu)銹鋼外壁(bi)是電(dian)(dian)(dian)流(liu)(liu)流(liu)(liu)人的(de)(de)界(jie)(jie)面(mian)(mian)(mian),發生還原反(fan)應(ying),無拋(pao)光作用(yong)。

2. 拋光工藝

①. 拋光液配置

首先加入(ru)(ru)水(shui),然(ran)后在攪拌下慢慢加入(ru)(ru)磷酸,再加入(ru)(ru)硫酸,最后加入(ru)(ru)鉻(ge)酐(gan),至(zhi)完全溶(rong)解。

②. 添加劑(ji)

加入(ru)少(shao)量(liang)添加劑可改善電拋(pao)光溶液的(de)性能,起(qi)(qi)緩蝕作(zuo)(zuo)用(yong)的(de)有(you)羥基(ji)、羧(suo)基(ji)類(lei),起(qi)(qi)整(zheng)平作(zuo)(zuo)用(yong)的(de)有(you)氨基(ji)及(ji)環烷烴類(lei)(有(you)甘油、明膠),起(qi)(qi)光亮作(zuo)(zuo)用(yong)的(de)有(you)糖類(lei)及(ji)其(qi)他雜環類(lei)(如(ru)淀粉、糖精等(deng)),它(ta)們相互匹配,起(qi)(qi)到協同(tong)作(zuo)(zuo)用(yong)。

③. 溫度

溫(wen)度較(jiao)低時,拋(pao)光速率較(jiao)慢,溫(wen)度過高時,零件拋(pao)光后(hou)表面(mian)有云霧狀膜,可在3%硝(xiao)酸溶液中浸(jin)亮。

④. 補(bu)充

若表面拋光(guang)后不光(guang)亮時,可按硫酸(suan):磷酸(suan)=8:1(體積比)補加(jia)拋光(guang)液。

⑤. 拋光后(hou)仔細(xi)清洗,以防殘留拋光液(ye)腐蝕杯壁。

配(pei)方 2

現(xian)代電(dian)(dian)(dian)(dian)路(lu)(lu)板(ban)表面(mian)(mian)貼裝(zhuang)技(ji)術(SMT),實現(xian)電(dian)(dian)(dian)(dian)子(zi)產(chan)品(pin)組裝(zhuang)的高密(mi)度(du)、高可靠性、小(xiao)型化(hua)(hua)、低成本和生(sheng)產(chan)自動化(hua)(hua)。SMT激(ji)(ji)光(guang)(guang)(guang)(guang)模板(ban)是由計(ji)算機設(she)計(ji)出(chu)的各種電(dian)(dian)(dian)(dian)子(zi)產(chan)品(pin)線路(lu)(lu)圖,通過(guo)激(ji)(ji)光(guang)(guang)(guang)(guang)切割(ge)機在(zai)不(bu)(bu)銹鋼(gang)片(pian)上打出(chu)點狀(zhuang)、條狀(zhuang)的孔洞,不(bu)(bu)銹鋼(gang)激(ji)(ji)光(guang)(guang)(guang)(guang)模板(ban)尺寸(cun)大(da)、壁(bi)薄(bo),對其(qi)拋(pao)(pao)光(guang)(guang)(guang)(guang)要(yao)求為變形(xing)小(xiao),孔壁(bi)光(guang)(guang)(guang)(guang)滑(hua),腐(fu)蝕量(liang)小(xiao)于0.005mm.經激(ji)(ji)光(guang)(guang)(guang)(guang)切割(ge)后的模板(ban)孔隙在(zai)顯微鏡(jing)下能(neng)觀察(cha)到(dao)(dao)0.02mm的毛(mao)刺,應采用(yong)電(dian)(dian)(dian)(dian)拋(pao)(pao)光(guang)(guang)(guang)(guang)技(ji)術去除(chu)毛(mao)刺,并保持SMT激(ji)(ji)光(guang)(guang)(guang)(guang)模板(ban)孔壁(bi)光(guang)(guang)(guang)(guang)滑(hua),處理(li)(li)后不(bu)(bu)銹鋼(gang)片(pian)厚(hou)度(du)均(jun)勻,尺寸(cun)差在(zai)0.005mm范圍(wei)內(nei),達到(dao)(dao)表面(mian)(mian)光(guang)(guang)(guang)(guang)亮,必須解決處理(li)(li)過(guo)程中控制尺寸(cun)變化(hua)(hua)和達到(dao)(dao)光(guang)(guang)(guang)(guang)亮之間相互矛盾的技(ji)術問(wen)題。目前(qian)國內(nei)外采用(yong)的電(dian)(dian)(dian)(dian)拋(pao)(pao)光(guang)(guang)(guang)(guang)技(ji)術中,鋼(gang)板(ban)面(mian)(mian)積大(da),特別薄(bo)(在(zai)0.1mm以(yi)下)的精密(mi)件作電(dian)(dian)(dian)(dian)拋(pao)(pao)光(guang)(guang)(guang)(guang)處理(li)(li)尚無先例。原(yuan)因為:一方(fang)面(mian)(mian),拋(pao)(pao)光(guang)(guang)(guang)(guang)處理(li)(li)電(dian)(dian)(dian)(dian)流密(mi)度(du)過(guo)高,造成尺寸(cun)變化(hua)(hua)較大(da),不(bu)(bu)適用(yong)于對尺寸(cun)變化(hua)(hua)要(yao)求嚴格的不(bu)(bu)銹鋼(gang)精密(mi)制品(pin);另一方(fang)面(mian)(mian),光(guang)(guang)(guang)(guang)潔度(du)要(yao)求高的電(dian)(dian)(dian)(dian)拋(pao)(pao)光(guang)(guang)(guang)(guang)溶(rong)液大(da)多含有鉻離子(zi),溶(rong)液易老化(hua)(hua)。本配方(fang)為無鉻精密(mi)電(dian)(dian)(dian)(dian)拋(pao)(pao)光(guang)(guang)(guang)(guang)溶(rong)液。

1. 工藝流程(cheng)

電解除油→水(shui)(shui)(shui)洗→去(qu)毛(mao)刺處理→水(shui)(shui)(shui)洗→精密電拋光→水(shui)(shui)(shui)洗→鈍化→水(shui)(shui)(shui)洗→干(gan)燥。

①. 除(chu)油

氫氧化鈉20g/L,碳酸鈉30g/L,碳酸三鈉15g/L.

②. 去毛(mao)刺處理

磷(lin)酸40g/L,硫酸10g/L,烏(wu)洛托品(pin)1~2g/L,電(dian)解時間 5min,常溫電(dian)流密度5~10A/d㎡.雙面(mian)腐蝕量0.001~0.002mm,呈(cheng)灰色。小毛(mao)刺除去,大毛(mao)刺尺(chi)寸(cun)明(ming)顯減少。

③. 電拋光 見配方2。

④. 鈍(dun)化

硝酸20%,重(zhong)鉻酸鉀2.5g/L,時間10min,室溫,取出水洗吹干。

2. 工藝參數

①. 添加劑

a. 整平劑

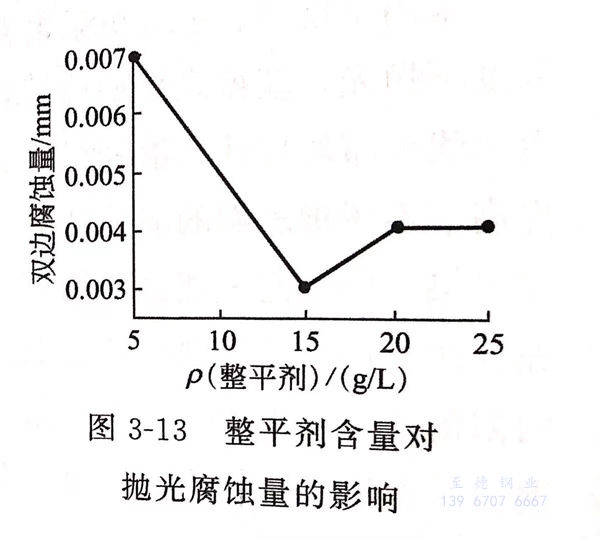

在溫度60~65℃,拋光時(shi)間1min下,整平劑含量對拋光腐(fu)蝕(shi)量的影響(xiang)見(jian)圖(tu)3-13。

由圖3-13可(ke)知,整平劑(ji)的最佳含量為(wei)15g/L.整平劑(ji)中包含1.5g/L糖精,為(wei)黃色(se)黏稠液,其研制可(ke)向沈(shen)陽工業大學(xue)理學(xue)院(yuan)孫(sun)雅茹(ru)、姚(yao)思(si)童、徐炳輝咨(zi)詢。

b. 促進劑

為了提高溶液的導(dao)(dao)電性(xing),加入硫酸(suan)銨作為促進劑,其(qi)量以1min達到(dao)光亮(liang)為準,加入量為35g/L。導(dao)(dao)電鹽的選擇應(ying)不能包含(han)影響拋(pao)光質量的金屬離(li)子。

②. 電流密度

電流密度低(10~20A/dm2),金屬處于活化狀態,拋光表面發生浸蝕,化學溶解比電化學溶解占優勢,工件暗灰不光亮。電流密度過高(30~40A/dm2),氧氣泡劇烈析出,工件表面發生過熱,溶解尺寸加快(0.007mm),孔隙處有細條紋,降低拋光均勻性。當電流密度為25A/d㎡時,溶液少量起泡,表面光亮均勻,試片雙邊減薄尺寸<0.005mm。

③. 溫度

電(dian)流(liu)密度25A/d㎡時(shi)(shi),溫度低,常溫時(shi)(shi)表(biao)面暗灰,升至50℃時(shi)(shi)表(biao)面銀灰,腐蝕量小(xiao)(0.003~0.004mm/min).溫度60~75℃時(shi)(shi),鋼片光(guang)亮,尺寸減薄達到要求。

④. 時間

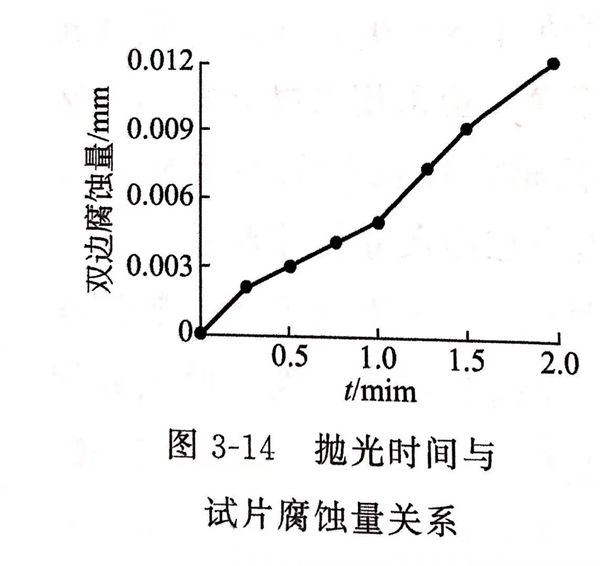

在(zai)電(dian)流密度25A/d㎡,溫度65℃,拋(pao)光時(shi)間與雙邊腐蝕量的關系(xi)曲(qu)線見(jian)圖(tu)3-14。

由圖3-14可見,拋光1min,雙邊腐蝕量在(zai)0.004mm以內,表(biao)面均勻光亮(liang),孔壁光滑,無毛刺。

配方 3

這里介紹(shao)上海利爾應(ying)用化(hua)學研(yan)究所提供(gong)的(de)LE-14不(bu)銹(xiu)鋼(gang)電化(hua)學拋(pao)(pao)(pao)光(guang)(guang)劑(ji),可(ke)(ke)使(shi)用他(ta)們的(de)這種(zhong)拋(pao)(pao)(pao)光(guang)(guang)劑(ji)加(jia)上由磷(lin)酸300mL/L和(he)硫酸450mL/L的(de)電化(hua)學拋(pao)(pao)(pao)光(guang)(guang)液(ye),可(ke)(ke)對奧氏(shi)體和(he)馬氏(shi)體不(bu)銹(xiu)鋼(gang)在(zai)50~70(60)℃,電壓(ya)10~13(12)V、時間2~5min內都(dou)有鏡面(mian)拋(pao)(pao)(pao)光(guang)(guang)效果。在(zai)生產(chan)過程(cheng)中需保(bao)持(chi)二酸含(han)量和(he)LE-14拋(pao)(pao)(pao)光(guang)(guang)劑(ji)濃度(du),否(fou)則(ze)影(ying)響光(guang)(guang)亮度(du)。因此(ci)(ci),工件(jian)在(zai)進出槽(cao)時,不(bu)可(ke)(ke)將水帶入拋(pao)(pao)(pao)光(guang)(guang)槽(cao)中,否(fou)則(ze)槽(cao)液(ye)變稀(xi),影(ying)響光(guang)(guang)亮度(du)。此(ci)(ci)外,工件(jian)在(zai)拋(pao)(pao)(pao)光(guang)(guang)前應(ying)先進行(xing)除油,清洗(xi)干凈。工件(jian)在(zai)一般(ban)情況下,可(ke)(ke)以(yi)不(bu)必進行(xing)除銹(xiu)處理(li)。在(zai)工作時溶液(ye)會升溫,應(ying)注(zhu)意工作液(ye)的(de)溫度(du),可(ke)(ke)適當控制處理(li)時間,以(yi)保(bao)持(chi)溫度(du)不(bu)超過(50~70℃).在(zai)拋(pao)(pao)(pao)光(guang)(guang)過程(cheng)中會產(chan)生沉淀物,應(ying)定(ding)期棄去槽(cao)中沉淀物,如(ru)磷(lin)酸與(yu)硫酸的(de)金屬化(hua)合(he)物,并(bing)適量保(bao)持(chi)酸的(de)濃度(du)。

配(pei)方 4

采用重(zhong)鉻酐、加入(ru)少(shao)量(liang)的高(gao)(gao)分子聚乙二醇(chun)的磷酸-硫酸體系(xi),在(zai)低電流(liu)、較(jiao)高(gao)(gao)溫度下(xia)拋光(guang),獲得光(guang)亮如鏡的效(xiao)果。溫度對表面(mian)(mian)光(guang)亮度起決定性(xing)(xing)作用。電流(liu)密度、電力線(xian)分布均(jun)勻性(xing)(xing)、溶液(ye)組(zu)成(cheng)、極板間(jian)距對拋光(guang)質量(liang)有(you)重(zhong)要影響,富鉻鈍化膜大(da)大(da)提高(gao)(gao)了不銹(xiu)鋼表面(mian)(mian)的耐(nai)蝕性(xing)(xing)能。

1. 電拋光原理

不銹鋼(gang)工件作(zuo)陽(yang)(yang)(yang)極(ji),同(tong)樣大(da)(da)小的鉛板作(zuo)陰(yin)極(ji),施加電壓,首(shou)先在(zai)陰(yin)極(ji)產(chan)(chan)(chan)生氫氣(qi)泡(pao),隨著電流不斷加大(da)(da),氣(qi)泡(pao)大(da)(da)量(liang)產(chan)(chan)(chan)生,由于來不及破(po)裂,于是向陽(yang)(yang)(yang)極(ji)擴散,當達(da)到一(yi)定電流時(shi),氣(qi)泡(pao)充滿整個液(ye)(ye)面,同(tong)時(shi),陽(yang)(yang)(yang)極(ji)也(ye)產(chan)(chan)(chan)生少量(liang)氧氣(qi)泡(pao)。通電后(hou)溶(rong)液(ye)(ye)和兩極(ji)表面產(chan)(chan)(chan)生阻抗。按6V、10A計算(suan),將有60W熱量(liang)產(chan)(chan)(chan)生,即(ji)使停(ting)止加熱,溶(rong)液(ye)(ye)溫(wen)度也(ye)逐漸(jian)升高,到達(da)90℃時(shi),產(chan)(chan)(chan)生熱量(liang)和散失熱量(liang)平衡,溶(rong)液(ye)(ye)溫(wen)度維持(chi)在(zai)75~95℃。

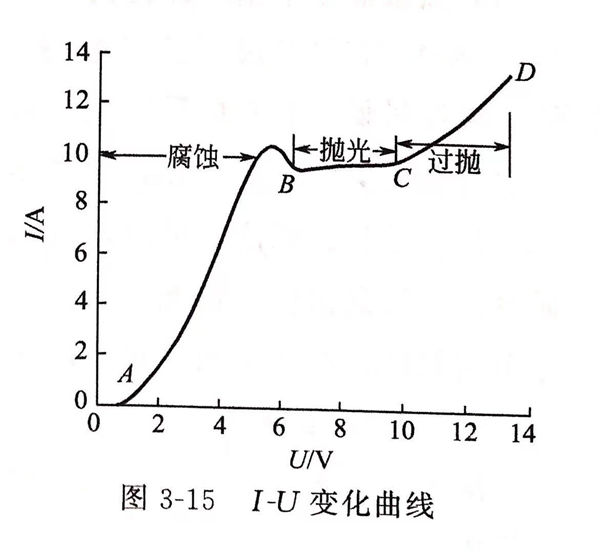

不(bu)(bu)(bu)銹鋼(gang)表(biao)面(mian)拋(pao)光(guang)(guang)包括平滑化(hua)(hua)(hua)(hua)和(he)光(guang)(guang)澤化(hua)(hua)(hua)(hua)兩方(fang)面(mian)。平滑化(hua)(hua)(hua)(hua)和(he)黏(nian)稠(chou)液體膜(mo)(mo)密(mi)切相關,而光(guang)(guang)澤化(hua)(hua)(hua)(hua)和(he)固(gu)體氧(yang)化(hua)(hua)(hua)(hua)膜(mo)(mo)的(de)產(chan)(chan)(chan)生相關,見圖3-15 I-U變(bian)化(hua)(hua)(hua)(hua)曲線。由(you)I-U變(bian)化(hua)(hua)(hua)(hua)曲線可知(zhi),AB段形(xing)成(cheng)的(de)鈍(dun)化(hua)(hua)(hua)(hua)膜(mo)(mo)不(bu)(bu)(bu)能有效(xiao)地保護酸對(dui)不(bu)(bu)(bu)銹鋼(gang)表(biao)面(mian)的(de)腐蝕,而CD段電流過大(da),造成(cheng)不(bu)(bu)(bu)銹鋼(gang)表(biao)面(mian)加速(su)溶(rong)(rong)(rong)解(jie),在(zai)BC段,陽(yang)極表(biao)面(mian)溶(rong)(rong)(rong)解(jie),金(jin)(jin)屬(shu)離子不(bu)(bu)(bu)斷(duan)進入(ru)附近的(de)溶(rong)(rong)(rong)液中(zhong),由(you)于(yu)金(jin)(jin)屬(shu)離子產(chan)(chan)(chan)生的(de)速(su)率(lv)大(da)于(yu)向溶(rong)(rong)(rong)液擴散(san)的(de)速(su)率(lv),受到(dao)擴散(san)作用的(de)控制,于(yu)是(shi)(shi)在(zai)金(jin)(jin)屬(shu)表(biao)面(mian)和(he)電解(jie)液之間形(xing)成(cheng)一(yi)層黏(nian)稠(chou)的(de)金(jin)(jin)屬(shu)鹽液體膜(mo)(mo),同時,鈍(dun)化(hua)(hua)(hua)(hua)膜(mo)(mo)也有效(xiao)的(de)形(xing)成(cheng)。不(bu)(bu)(bu)銹鋼(gang)表(biao)面(mian)凹凸不(bu)(bu)(bu)平,凸處(chu)比凹處(chu)液體黏(nian)膜(mo)(mo)薄,濃度差(cha)、溫差(cha)和(he)電阻抗要(yao)小些,因而分(fen)配到(dao)的(de)電流大(da)些,凸處(chu)比凹處(chu)溶(rong)(rong)(rong)解(jie)的(de)速(su)率(lv)要(yao)快,正是(shi)(shi)黏(nian)膜(mo)(mo)層的(de)存在(zai)產(chan)(chan)(chan)生選擇性溶(rong)(rong)(rong)解(jie),到(dao)達平滑化(hua)(hua)(hua)(hua)的(de)目的(de)。但(dan)是(shi)(shi)一(yi)個平滑的(de)表(biao)面(mian),如果(guo)(guo)人射光(guang)(guang)朝多個方(fang)面(mian)散(san)射,光(guang)(guang)亮度不(bu)(bu)(bu)高(gao),對(dui)電拋(pao)光(guang)(guang)來說(shuo),在(zai)一(yi)定的(de)工(gong)藝(yi)條件(jian)下,被拋(pao)光(guang)(guang)工(gong)件(jian)表(biao)面(mian)產(chan)(chan)(chan)生一(yi)層極薄的(de)固(gu)體氧(yang)化(hua)(hua)(hua)(hua)膜(mo)(mo),使(shi)得金(jin)(jin)屬(shu)表(biao)面(mian)溶(rong)(rong)(rong)解(jie)時,結(jie)晶不(bu)(bu)(bu)完整的(de)晶粒優先溶(rong)(rong)(rong)解(jie),去除拋(pao)光(guang)(guang)表(biao)面(mian)微觀不(bu)(bu)(bu)平,使(shi)表(biao)面(mian)達到(dao)光(guang)(guang)亮如鏡的(de)效(xiao)果(guo)(guo)。

2. 聚乙二醇和兩(liang)極(ji)間距對(dui)拋光質量(liang)的影響

聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)16g、24g、40g,陰陽極(ji)(ji)間距(ju)1cm、1.5cm、2cm,改變其中一個(ge)因素,重復上(shang)述過(guo)(guo)程。實驗結果表(biao)明,聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)含(han)量(liang)(liang)為(wei)24g,兩極(ji)(ji)板間距(ju)為(wei)1.5cm時,光亮效(xiao)果最好。因為(wei)聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)分子量(liang)(liang)很大,通電以(yi)后,易和溶(rong)液(ye)形成(cheng)黏稠的膜,少量(liang)(liang)的聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)能起到(dao)顯著調控黏度(du)的作用。當聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)含(han)量(liang)(liang)過(guo)(guo)高時,溶(rong)液(ye)阻力大,溫度(du)上(shang)升過(guo)(guo)快,表(biao)面(mian)溶(rong)解(jie)(jie)困(kun)難(nan)(nan);而(er)聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)含(han)量(liang)(liang)過(guo)(guo)低,表(biao)面(mian)溶(rong)解(jie)(jie)較快,拋光不均勻,鈍化膜較難(nan)(nan)形成(cheng),整(zheng)平效(xiao)果較差(cha)。極(ji)(ji)板間距(ju)離過(guo)(guo)近,氫氣(qi)泡逸出困(kun)難(nan)(nan),造成(cheng)大量(liang)(liang)氣(qi)泡覆蓋在表(biao)面(mian);極(ji)(ji)板間距(ju)離過(guo)(guo)遠,影響電流效(xiao)果(聚(ju)(ju)(ju)(ju)乙(yi)(yi)(yi)二(er)醇(chun)配(pei)制成(cheng)18.5%濃度(du)的水溶(rong)液(ye),稱取(qu)130g,其含(han)量(liang)(liang)為(wei)24g)。

3. 拋(pao)光對不銹鋼表面的化學組成的影響(xiang)

從X射線能譜儀(XPS)分析可見,拋光后不銹鋼表面Fe2O3含量減少,Cr2O3 含量增加。拋光后,在不銹鋼表面形成富鉻鈍化膜,大大提高了不銹鋼表面的耐蝕性能。

4. 電(dian)力(li)線分布對(dui)拋光質(zhi)量的影響

電流密度分(fen)(fen)(fen)布和拋(pao)光(guang)液(ye)分(fen)(fen)(fen)散能力(li)的(de)均勻(yun)(yun)性(xing)決定工件(jian)表(biao)面(mian)的(de)拋(pao)光(guang)效果(guo),要(yao)得到均勻(yun)(yun)拋(pao)光(guang)面(mian),應根據工件(jian)形狀設計陰極,使(shi)工件(jian)表(biao)面(mian)電力(li)線分(fen)(fen)(fen)布盡量均勻(yun)(yun)。在同樣的(de)工藝(yi)條件(jian)下,圓形比(bi)長方形樣品(pin)的(de)電力(li)線分(fen)(fen)(fen)布要(yao)均勻(yun)(yun)些,光(guang)亮效果(guo)要(yao)好(hao)。

5. 溫度對拋(pao)光質(zhi)量的影響

溫(wen)(wen)度(du)(du)對(dui)提高光(guang)亮度(du)(du)起決(jue)定性作(zuo)用。有(you)時拋(pao)光(guang)后不(bu)銹鋼表面雖然不(bu)平整,但拋(pao)光(guang)時只要有(you)足夠(gou)的(de)溫(wen)(wen)度(du)(du),照(zhao)樣有(you)好(hao)的(de)亮度(du)(du)。但溫(wen)(wen)度(du)(du)過高(40~60℃),使黏(nian)膜(mo)層(ceng)難(nan)以維持(chi),溶液(ye)(ye)對(dui)流(liu)加(jia)快,電阻減小(xiao),甚至出現(xian)過拋(pao)或腐蝕;溫(wen)(wen)度(du)(du)過低,黏(nian)膜(mo)層(ceng)黏(nian)度(du)(du)大(da),傳質(zhi)較困難(nan),極(ji)化(hua)加(jia)大(da),固(gu)體氧化(hua)膜(mo)難(nan)以形成,拋(pao)光(guang)后表面為霧狀,不(bu)光(guang)亮,模糊不(bu)清。要根據溶液(ye)(ye)黏(nian)度(du)(du)、組成,選擇適當(dang)的(de)溫(wen)(wen)度(du)(du)。

6. 結(jie)論

采用(yong)無鉻酐,加入少量高(gao)分子聚(ju)乙二(er)醇的磷(lin)酸-硫(liu)酸體系溶液(ye),在低電(dian)流、較高(gao)溫(wen)度下拋(pao)光(guang),可獲得光(guang)亮(liang)如(ru)鏡的效果。溫(wen)度起決定性作用(yong),而電(dian)力緩分布均勻性,溶液(ye)組成、極板間距(ju)有重要(yao)影(ying)響。

配方(fang) 5

配(pei)方(fang)是由天(tian)津手(shou)表(biao)廠和武(wu)漢材料(liao)保護研究(jiu)所在廠所三(san)結合(he)實(shi)驗小組進行實(shi)驗面獲得成功的。

1. 電解(jie)拋光的優點

天津手(shou)表(biao)廠拋(pao)(pao)光工人(ren)經生(sheng)產(chan)實踐證明(ming),手(shou)表(biao)外殼(ke)(ke)的(de)(de)電解拋(pao)(pao)光與手(shou)工機械(xie)拋(pao)(pao)光相比,電解拋(pao)(pao)光的(de)(de)優點(dian)是(shi):表(biao)殼(ke)(ke)內外色澤(ze)一致,光亮清潔;當機芯(xin)裝人(ren)表(biao)殼(ke)(ke)時(shi),在擰緊后蓋的(de)(de)過(guo)程(cheng)中,螺(luo)紋中毛刺插(cha)入機芯(xin)的(de)(de)現(xian)象大(da)大(da)減少(shao),因(yin)而降低了停表(biao)率;螺(luo)紋間配合(he)松(song)滑(hua),能(neng)防(fang)止(zhi)不銹(xiu)鋼之間咬合(he)時(shi)的(de)(de)咬死;抗腐蝕性能(neng)強;光澤(ze)持久;外觀輪廓清晰(xi);更主要的(de)(de)是(shi)減輕工人(ren)繁(fan)重的(de)(de)體力勞(lao)動,提高(gao)生(sheng)產(chan)率,降低產(chan)品成本(ben),節省人(ren)力、物力和棉布(bu)等。但不足(zu)之處,如(ru),由于(yu)公差配合(he)的(de)(de)關系,電解拋(pao)(pao)光不能(neng)進行二次(ci)返修,表(biao)面平整(zheng)度尚(shang)不及(ji)手(shou)工機械(xie)拋(pao)(pao)光,偶爾還出現(xian)癤疤(ba),造成返修困難(nan)。目(mu)前還須反(fan)復實踐,不斷總結,不斷改進。

2. 電解(jie)拋光工藝過程

表殼經機械(xie)加(jia)工后經過砂邊,磨角(jiao)頭,磨四角(jiao)面后進(jin)行電(dian)解拋光(guang):化(hua)學去油(you)(you)(常規堿性化(hua)學去油(you)(you)溶液,溫度80~90℃,時間30min光(guang)膏(gao)去除為止)→熱(re)水(shui)(shui)洗(xi)(xi)(60~70℃)→冷(leng)水(shui)(shui)洗(xi)(xi)→上掛具(ju)→電(dian)解拋光(guang)(見配方5),熱(re)水(shui)(shui)洗(xi)(xi)(40~60℃)→冷(leng)水(shui)(shui)洗(xi)(xi)→中和(碳酸鈉50g/L)→冷(leng)水(shui)(shui)洗(xi)(xi)→鈍化(hua)(硝酸50mL/L)→冷(leng)水(shui)(shui)洗(xi)(xi)。

3. 電(dian)解拋光工(gong)藝(yi)條(tiao)件

①. 陰陽極面積(ji)比:(2:1)~(2.5:1)

②. 陰極板材料:304不銹(xiu)鋼板。

③. 掛(gua)(gua)具: 主桿用黃(huang)銅(tong)元(yuan)棒制成,掛(gua)(gua)針用黃(huang)銅(tong)絲(si)制成,外套聚氯乙烯套管。表殼(ke)的(de)管孔插進(jin)黃(huang)銅(tong)絲(si)制成的(de)掛(gua)(gua)針上(shang),四面朝下。

4. 電解液的(de)配制與調整。

①. 配制

以1L為(wei)例:將500mL磷(lin)酸(d=1.65~1.70)倒人容(rong)器內(nei),再加(jia)(jia)入(ru)400ml硫(liu)酸(d=1.82~1.84),混合后(hou)加(jia)(jia)熱至80℃,再稱50g鉻(ge)酐加(jia)(jia)水40ml,溶解(jie)(jie)后(hou)倒入(ru)容(rong)器內(nei),攪拌,電解(jie)(jie)液呈(cheng)黃色(se)(se)(se),液面浮(fu)有紅黃色(se)(se)(se)微粒,最(zui)后(hou)倒入(ru)7~8g明膠(jiao),發生強烈還(huan)原反應,呈(cheng)黃綠色(se)(se)(se),加(jia)(jia)水調(diao)整至1L.通電處(chu)理后(hou)即可電解(jie)(jie)拋(pao)光。

②. 調整

在生產過程中電解液要經常保持黃綠色,即電解液中含有Cr6+30%、Cr3+70%,此稱為“鉻標”7。開始時需要根據化學分析數據調整,以后可按操作工人經驗來調整。當電解液中含Cr6+高時,可按比例加人明膠使其還原;當電解液中Cr3+高時,可按比例加入鉻酸溶液,在生產中,根據電解液的最佳拋光質量是在電解液的中間階段,而不是在電解液的新配階段和電解液的老舊階段,而電解液的老舊程度可以用Fe3+含量來檢驗,當含鐵量近乎3%時,電解液即老舊了;也可以用壽命統計來計算,當電解液壽命超過200A·h/L時,電解液也就老舊了。經驗證明:生產五萬多只表殼時,180L的槽液就需要調配。

③. 拋光中溶液的(de)變(bian)化

a. 磷酸(suan)與硫酸(suan)的(de)變(bian)化。隨著電解(jie)拋光表殼數量(liang)的(de)增多(duo),槽中磷酸(suan)和硫酸(suan)的(de)含量(liang)直線下降(jiang)。

b. 由于表殼含有鉻,故槽中Cr3+與Cr6+含量相應增加,但Cr6+增加較Cr3+為快;故在生產中隨時加入明膠使Cr6+還原,以維持槽液的正常生產。同時,槽中鐵(Fe3+)含量相應增加。

c. 調(diao)配(pei)。采用(yong)1/3的老舊(jiu)溶(rong)(rong)液(ye)和2/3的新配(pei)溶(rong)(rong)液(ye)相混合,可調(diao)配(pei)得到最佳拋光質(zhi)量。

5. 金屬的拋除量

測定(ding)方法。把表(biao)殼和(he)后蓋沿中心線(xian)對(dui)切(qie),取其(qi)半塊(kuai),切(qie)口處研(yan)磨平整,清洗干凈,固定(ding)在(zai)方鐵塊(kuai)上(shang),切(qie)口處朝上(shang),用萬能工具顯微(wei)鏡測量(liang)其(qi)螺紋內徑(jing),外徑(jing)在(zai)電(dian)拋光前后金(jin)屬(shu)(shu)去除量(liang)的變化(hua),前后相減即為金(jin)屬(shu)(shu)的拋除量(liang)。

在(zai)幾(ji)次(ci)重復實驗中,表(biao)殼(ke)螺紋內(nei)徑(jing)的金屬(shu)拋除(chu)量每分鐘約(yue)為0.01mm,外徑(jing)為0.002mm,表(biao)殼(ke)電(dian)解(jie)(jie)4min,后蓋為2min,總電(dian)解(jie)(jie)時間為6min,總金屬(shu)拋除(chu)量為0.05~0.07mm,在(zai)配合公(gong)差(cha)范圍(wei)之(zhi)內(nei)進行放大照相,齒(chi)形(xing)在(zai)電(dian)解(jie)(jie)拋光前(qian)后基(ji)本無(wu)變化。

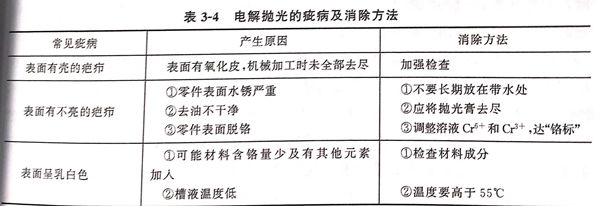

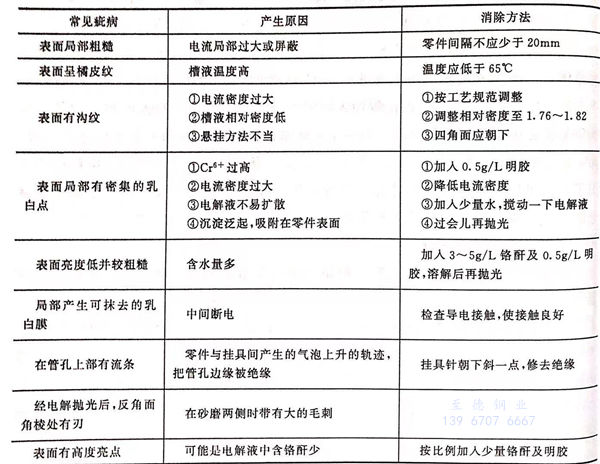

6. 電解拋光的疵病及消除方(fang)法(fa)。見(jian)表3-4 。

配方 6

本配方的(de)(de)(de)(de)優點是(shi)一反常規,含有(you)(you)多(duo)量(liang)硫(liu)酸(suan)與少量(liang)磷(lin)(lin)酸(suan),并(bing)含有(you)(you)大量(liang)甘油(you)作為添(tian)加劑,以(yi)彌(mi)補(bu)(bu)磷(lin)(lin)酸(suan)的(de)(de)(de)(de)量(liang)少不(bu)(bu)(bu)足(zu)(zu)而(er)(er)帶來的(de)(de)(de)(de)影響,并(bing)加入少量(liang)鉻酐,只(zhi)在配制(zhi)時加入,以(yi)后不(bu)(bu)(bu)需再加,這對廢水處理(li)也有(you)(you)利。而(er)(er)不(bu)(bu)(bu)銹鋼中(zhong)(zhong)鉻在拋光(guang)(guang)(guang)(guang)過(guo)程中(zhong)(zhong)不(bu)(bu)(bu)斷補(bu)(bu)充(chong)到(dao)電(dian)解(jie)液(ye)中(zhong)(zhong),可(ke)彌(mi)補(bu)(bu)鉻的(de)(de)(de)(de)含量(liang)。而(er)(er)被溶解(jie)下來的(de)(de)(de)(de)其他成分(fen)如(ru)鐵、銅等(deng)金屬與磷(lin)(lin)酸(suan)生成難(nan)溶的(de)(de)(de)(de)磷(lin)(lin)酸(suan)鹽沉(chen)淀,而(er)(er)使電(dian)解(jie)液(ye)有(you)(you)自凈化作用,只(zhi)需定(ding)時每(mei)半月或1個月,清除(chu)槽底的(de)(de)(de)(de)沉(chen)淀,和刷洗或敲擊除(chu)去在陰極上電(dian)沉(chen)積的(de)(de)(de)(de)金屬雜質(zhi),可(ke)不(bu)(bu)(bu)必報(bao)廢或更換部分(fen)拋光(guang)(guang)(guang)(guang)液(ye),再按比(bi)例適量(liang)補(bu)(bu)加磷(lin)(lin)酸(suan)、硫(liu)酸(suan)、甘油(you),以(yi)補(bu)(bu)充(chong)槽液(ye)的(de)(de)(de)(de)不(bu)(bu)(bu)足(zu)(zu)即可(ke)使拋光(guang)(guang)(guang)(guang)液(ye)恢復拋光(guang)(guang)(guang)(guang)能力。這是(shi)開(kai)封路云鶴提出的(de)(de)(de)(de)具(ju)有(you)(you)獨創性(xing)的(de)(de)(de)(de)舉措。

1. 拋(pao)光(guang)液的調整(zheng)

如果槽液(ye)(ye)中因硫酸(suan)較(jiao)高,吸水性(xing)較(jiao)強,槽液(ye)(ye)相對密(mi)(mi)度(du)(du)低(di)于1.4時(用比(bi)重(zhong)計測出),此時應加(jia)(jia)熱槽液(ye)(ye)至近100℃,蒸發濃縮法除去部分(fen)水分(fen),使槽液(ye)(ye)體積(ji)短缺,然后按硫酸(suan):磷酸(suan)=8:1(體積(ji)比(bi))加(jia)(jia)入槽內,使溶液(ye)(ye)相對密(mi)(mi)度(du)(du)提升(sheng)到1.4~1.5范圍內,不需化驗,調(diao)好溫(wen)度(du)(du)和電流密(mi)(mi)度(du)(du)即可(ke)試拋光,如果還顯(xian)粗(cu)糙不光亮(liang)(liang),可(ke)適(shi)量加(jia)(jia)入甘(gan)油,表面立即可(ke)拋至光亮(liang)(liang)細致,且(qie)不發生(sheng)過腐蝕。

2. 對拋光槽的要求

由于槽液中含(han)有(you)多(duo)量的(de)(de)甘油(you),在電拋光(guang)過(guo)程中,會產生(sheng)大(da)量泡(pao)沫。為防止泡(pao)沫溢(yi)出(chu)槽外,故電拋光(guang)槽的(de)(de)高(gao)度應比液面高(gao)300~400mm,在調整槽液面時應留有(you)足夠的(de)(de)空間。

3. 電焊或熱(re)處(chu)理零件的兩步拋光法工藝(yi)流程(cheng)

對于(yu)有焊渣或氧(yang)化皮厚的(de)電焊或熱處理(li)零(ling)件(jian)(jian)的(de)拋光(guang),不(bu)必事先酸洗除(chu)黑(hei)皮,而本(ben)槽液(ye)的(de)硫(liu)酸含量(liang)較高,可采取兩步(bu)(bu)拋光(guang)法(fa)工藝:第(di)一步(bu)(bu),零(ling)件(jian)(jian)進入槽拋光(guang)2~3min后(hou)取出(chu),將已疏松了的(de)焊渣及厚氧(yang)化皮用金屬絲刷刷除(chu),牢固的(de)可敲去(qu),水洗凈后(hou)瀝(li)去(qu)水后(hou)再進行第(di)二步(bu)(bu)進槽拋光(guang)3~5min即可拋光(guang)亮。

4. 溫度

低于60℃時(shi)拋(pao)光(guang)速率較慢。當溫度高于100℃時(shi),拋(pao)出的(de)表(biao)面有一層霧狀(zhuang)膜,但只(zhi)需在3%的(de)硝酸溶液中浸一下即可(ke)除去,并能保持光(guang)亮(liang)。采用(yong)鉛(qian)襯里的(de)鋼板套槽(cao)比較理想,可(ke)以在夾套里用(yong)蒸汽進行加熱,又可(ke)利用(yong)流動冷水冷卻(que)降溫。這比全(quan)塑料(liao)板焊接的(de)塑料(liao)槽(cao)適用(yong),因為PVC塑料(liao)板只(zhi)能在70℃以下的(de)溫度時(shi)才能不(bu)變形(xing)的(de)工(gong)作。

5. 甘油

甘油能與磷酸生成絡合物[C3H5(OH)2PO4],并能與金屬離子形成衍生物,在陽極表面形成一層更牢固的阻化膜,阻滯陽板溶解,從而使拋光表面非常細致光亮,同時,甘油還能防止不銹鋼在電解液中發生化學腐蝕,所以當甘油含量低時,拋光表面雖然光亮,但有腐蝕粗糙之處;此時對甘油稍加提高,即可克服粗糙,使光亮表面細致。但甘油含量不必過高,應少量調整,因甘油太多會產生過多泡沫,影響操作。

配(pei)方 7

朱琳娣、諸立平(杭州張小泉剪刀廠)對剪刀所采用的馬氏體不銹鋼的拋光進行了研究。由于剪刀所用的不銹鋼為馬氏體不銹鋼,其最大特點是含鉻12%~14%,而含鎳為零,含碳量為0.25%~0.35%(3Cr13)或0.35%~0.45%(4Cr13),為了保持有良好的剪切力,要求材料要冷作硬化過。一般地說,適用于奧氏體不銹鋼的電拋光液,并不一定適用于馬氏體不銹鋼的電拋光,他們通過對4Cr13不銹鋼的電化學拋光,在一定配比的硫酸、磷酸、鉻酐的水溶液中,具有良好的拋光效果。對溫度、相對濃度、電流密度、極間距、極板面積等作了一系列探索,取得了時間短、效率高、操作方便的可行方法。經過拋光后的制件,其機械拋光后的絲路基本平整。整個制件顯得豐滿厚實,具有強烈的光澤和高度的光潔度。

1. 3Cr13、4Cr13不銹(xiu)鋼制品電(dian)化學拋(pao)光(guang)工(gong)藝流程:

上掛→電解除(chu)油(常規堿性化(hua)學除(chu)油液(ye),55~60℃,DA2~5A/d㎡,1~2min)→熱(re)水(shui)洗(xi)→冷水(shui)洗(xi)→酸(suan)洗(xi)[硫酸(suan)10%~15%(體積分數(shu))室溫,30~50s,]→冷水(shui)洗(xi)→甩干→電化(hua)學拋光(配(pei)方7)→二(er)次水(shui)洗(xi)→鈍化(hua)(重鉻酸(suan)鉀15g/L,氫氧化(hua)鈉3g/L,pH=6.5~7.5,溫度60~80℃,時間3min)→流動冷水(shui)洗(xi)→熱(re)水(shui)洗(xi)→干燥→下掛。

2. 攪拌

攪拌(ban)方式為陰(yin)(yin)極(ji)移動,能使溶液(ye)互相擴散和對流(liu),溫(wen)度保持均勻,減小溶液(ye)濃差,避免(mian)陰(yin)(yin)暗(an)面(mian),增強電(dian)拋光效(xiao)果。

3. 電拋光液老化

經過分析,電(dian)拋光溶液(ye)(ye)雜質達到鐵60g/L,三價鉻20~25g/L,不論如何調整電(dian)流和溫度(du),對拋光均無(wu)濟(ji)于事,表明溶液(ye)(ye)已老化(hua),溶液(ye)(ye)需部分更(geng)換(huan)予以更(geng)新。

4. 溶液控制(zhi)

電拋光溶液的密度要控制在1.72g/cm3,在操作中,要控制使零件不帶水入槽,在使用磷酸時,要求其相對密度達到d=1.83,接近100%的磷酸含量。不得使用含水分高的磷酸,否則在使用前要采用蒸濃措施。

配(pei)方 8

本配(pei)方適用(yong)(yong)(yong)于馬氏體不銹(xiu)鋼電(dian)化學(xue)拋(pao)光(guang)。方剛(gang)系統地總結了(le)醫療用(yong)(yong)(yong)具(ju)(ju)、食(shi)品(pin)工業用(yong)(yong)(yong)具(ju)(ju)、餐具(ju)(ju)、廚房用(yong)(yong)(yong)具(ju)(ju)等特殊用(yong)(yong)(yong)途的不銹(xiu)鋼電(dian)化學(xue)拋(pao)光(guang)及鈍(dun)化技(ji)術,經過實(shi)驗,批量生(sheng)產(chan)及成(cheng)品(pin)各項(xiang)性能指標的檢測,此(ci)工藝(yi)已得到成(cheng)功使(shi)用(yong)(yong)(yong)。

1. 鈍化

電化(hua)(hua)學拋光后(hou)(hou)會在(zai)其表(biao)(biao)面(mian)形(xing)成一(yi)層酸性(xing)的膜,干燥后(hou)(hou)這一(yi)層膜會留在(zai)其表(biao)(biao)面(mian)上(shang),過一(yi)段時間后(hou)(hou),在(zai)空氣(qi)中發生氧(yang)化(hua)(hua)而導致腐蝕,膜上(shang)還會附著(zhu)一(yi)些對(dui)人體(ti)有害(hai)的物質(zhi)(zhi),從而影響表(biao)(biao)面(mian)狀況和相應的使用性(xing)能。鈍化(hua)(hua)工藝為硝酸(d=1.42)18%~23%(質(zhi)(zhi)量分數(shu)),鉻酐(gan)1.5%~2.0%(質(zhi)(zhi)量分數(shu)),水75.5%~80%(質(zhi)(zhi)量分數(shu)),在(zai)室(shi)溫時鈍化(hua)(hua)40~50min,或35~38℃為20~25min,或50℃時為10~15min。

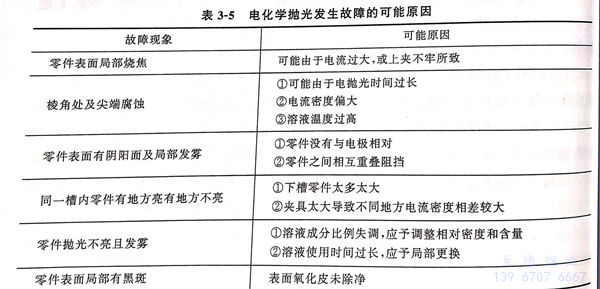

2. 電化(hua)學拋光發生(sheng)故障。見表3-5.

配方 9

1. 磷酸

含量為600mL/L。是(shi)保證拋(pao)光液正常進行(xing)的主要(yao)成分。含量過(guo)高(gao)(gao)時,槽(cao)液電阻(zu)增大,黏度提(ti)高(gao)(gao),導(dao)致所需電壓較(jiao)高(gao)(gao),使整平速率遲(chi)緩。磷酸含量過(guo)低,活化傾向大,鈍化傾向小,導(dao)致不銹(xiu)鋼表面不均勻腐蝕。

2. 硫酸

是(shi)活化劑,硫(liu)酸含(han)量(liang)過(guo)多,活化傾向太大,易使拋(pao)光表面出現過(guo)腐蝕(shi),呈現均(jun)勻的密集(ji)麻點,硫(liu)酸過(guo)低時,出現嚴重(zhong)的不均(jun)腐蝕(shi)。

3. 丙(bing)三醇(chun)(甘油)

能起到良好的(de)緩蝕(shi)作用(yong)(yong)。在較高的(de)溫(wen)度下(xia),單純的(de)磷(lin)酸(suan)也能腐蝕(shi)不(bu)(bu)銹鋼,但磷(lin)酸(suan)與(yu)丙三(san)醇結合(he),能形成C3H5(OH)3PO4絡(luo)合(he)物,絡(luo)合(he)物與(yu)金屬衍(yan)生(sheng)物形成磷(lin)酸(suan)鹽(yan)膜,防止電(dian)解液對不(bu)(bu)銹鋼在不(bu)(bu)通電(dian)下(xia)的(de)磨蝕(shi),有緩蝕(shi)的(de)作用(yong)(yong)。

4. 糖精(jing)

糖精在(zai)陰過(guo)程(cheng)中(zhong),能為金(jin)屬(shu)表(biao)(biao)(biao)面(mian)(mian)吸(xi)附,有(you)(you)助(zhu)于被(bei)(bei)拋光表(biao)(biao)(biao)面(mian)(mian)的(de)光亮(liang)作用(yong)。在(zai)陽極過(guo)程(cheng)中(zhong),在(zai)不規則(ze)的(de)表(biao)(biao)(biao)面(mian)(mian)形(xing)成一(yi)層吸(xi)附薄(bo)膜(mo),成為表(biao)(biao)(biao)面(mian)(mian)隔(ge)離(li)物,當(dang)不通(tong)電時,薄(bo)膜(mo)防止不銹鋼表(biao)(biao)(biao)面(mian)(mian)受(shou)電解(jie)液(ye)浸蝕,當(dang)通(tong)電后(hou),電力(li)(li)線(xian)的(de)分布表(biao)(biao)(biao)現(xian)(xian)為凸(tu)起部分比凹(ao)入(ru)部位(wei)(wei)要大得多(duo),因此(ci),電力(li)(li)線(xian)首先在(zai)凸(tu)起部位(wei)(wei)上擊(ji)穿隔(ge)離(li)薄(bo)膜(mo)而開(kai)始(shi)溶(rong)解(jie),在(zai)凹(ao)入(ru)處被(bei)(bei)有(you)(you)效(xiao)的(de)保護,以致達到選(xuan)擇性溶(rong)解(jie),呈(cheng)現(xian)(xian)平滑光亮(liang)表(biao)(biao)(biao)面(mian)(mian)。

5. 電(dian)流(liu)密度

電(dian)化(hua)(hua)學(xue)拋(pao)光(guang)通常是(shi)在(zai)高電(dian)流(liu)(liu)密度(du)(du)下進行(xing)的(de)(de)(de)。在(zai)電(dian)流(liu)(liu)密度(du)(du)低時(shi),金(jin)屬處于活化(hua)(hua)狀態,被拋(pao)光(guang)表面(mian)發(fa)生浸(jin)蝕(shi),陽(yang)極(ji)溶解(jie)(jie)產物少,化(hua)(hua)學(xue)溶解(jie)(jie)比電(dian)化(hua)(hua)學(xue)溶解(jie)(jie)占優勢,以致(zhi)光(guang)潔(jie)度(du)(du)差(cha)。當電(dian)流(liu)(liu)密度(du)(du)超(chao)過(guo)合(he)適的(de)(de)(de)數(shu)值(zhi)后,會發(fa)生劇烈的(de)(de)(de)氧(yang)氣析(xi)出,金(jin)屬表面(mian)發(fa)生過(guo)熱和過(guo)腐蝕(shi),引起劇烈的(de)(de)(de)不規則溶解(jie)(jie),增(zeng)大了電(dian)能(neng)的(de)(de)(de)消耗(hao)。由于陽(yang)極(ji)被拋(pao)光(guang)物的(de)(de)(de)迅速溶解(jie)(jie),致(zhi)使靠(kao)近陽(yang)極(ji)的(de)(de)(de)溶液濃度(du)(du)提高,電(dian)阻增(zeng)大,故電(dian)流(liu)(liu)密度(du)(du)不能(neng)超(chao)過(guo)合(he)適的(de)(de)(de)數(shu)值(zhi)。

6. 溫度

適當的(de)(de)高溫(wen)度,會(hui)(hui)使整(zheng)平過程加(jia)(jia)速(su)(su),電(dian)流效率提(ti)高,從而提(ti)高了(le)表面(mian)光(guang)潔(jie)度和(he)光(guang)亮度。溫(wen)度過低(di),會(hui)(hui)使電(dian)解(jie)(jie)(jie)液(ye)(ye)黏度提(ti)高,導(dao)致陽極溶(rong)(rong)解(jie)(jie)(jie)產(chan)物從金(jin)(jin)(jin)屬(shu)(shu)表面(mian)向(xiang)整(zheng)個電(dian)解(jie)(jie)(jie)液(ye)(ye)的(de)(de)擴散和(he)溶(rong)(rong)液(ye)(ye)向(xiang)陽極的(de)(de)補充更加(jia)(jia)困難。但溫(wen)度過高會(hui)(hui)使被溶(rong)(rong)解(jie)(jie)(jie)的(de)(de)金(jin)(jin)(jin)屬(shu)(shu)量不斷增加(jia)(jia),槽內產(chan)生蒸(zheng)氣和(he)氣體,把(ba)電(dian)解(jie)(jie)(jie)液(ye)(ye)從金(jin)(jin)(jin)屬(shu)(shu)表面(mian)擠開,反(fan)而降低(di)了(le)金(jin)(jin)(jin)屬(shu)(shu)的(de)(de)溶(rong)(rong)解(jie)(jie)(jie)速(su)(su)率。溫(wen)度過高使電(dian)解(jie)(jie)(jie)液(ye)(ye)附近的(de)(de)黏度降低(di),從而加(jia)(jia)速(su)(su)溶(rong)(rong)解(jie)(jie)(jie)產(chan)物向(xiang)外擴散,又導(dao)致溶(rong)(rong)解(jie)(jie)(jie)速(su)(su)率的(de)(de)加(jia)(jia)速(su)(su),影響產(chan)品(pin)表面(mian)光(guang)潔(jie)度。

7. 時間

延(yan)長(chang)拋(pao)光(guang)(guang)時(shi)間,超過達到一定的表(biao)面(mian)光(guang)(guang)亮度(du)(du)所(suo)需時(shi)間的上限,不(bu)僅(jin)不(bu)能進(jin)一步提(ti)高(gao)表(biao)面(mian)光(guang)(guang)亮度(du)(du),反而會損壞(huai)表(biao)面(mian)光(guang)(guang)亮度(du)(du),并使零件尺(chi)寸變小。故在拋(pao)光(guang)(guang)過程中,要仔細觀(guan)察并確定最佳(jia)的達到最好(hao)光(guang)(guang)亮度(du)(du)的時(shi)間。

配方 10

1. 磷(lin)酸

在陽極區制(zhi)品表面上生成稠性黏(nian)膜,有(you)(you)利(li)于(yu)增進拋光(guang)效果(guo),對不(bu)銹(xiu)鋼表面的(de)整平精飾有(you)(you)極大的(de)影響。其含量偏(pian)低時,溶(rong)液相(xiang)對密度(du)小(xiao),黏(nian)度(du)低,離子擴散速率大,金屬溶(rong)解(jie)加快,不(bu)利(li)于(yu)拋光(guang)效果(guo)。若含量過(guo)高,密度(du)增大,黏(nian)度(du)高,使(shi)拋光(guang)緩慢,且成本(ben)增加。

2. 硫酸(suan)

硫酸與磷酸一起形成陽極黏稠薄膜,有利于表面拋光。硫酸有助于提高溶液的電導率,降低電阻,從而降低槽壓,節約電能。有利于改善分散能力和提高陽極電流效率。若硫酸含量過高,將使鉻酐(CrO3)磺化,生成鉻酐磺化物(CrO3·SO3)沉淀,會降低表面光潔度,縮短電解拋光溶液的使用壽命。

3. 鉻酐

它是強氧化(hua)劑,使表面形(xing)成鈍化(hua)膜,避免表面腐蝕,有利于獲(huo)得(de)光潔表面。

4. 金(jin)屬雜質

雜質來自不銹鋼表面溶解下來的鐵、鎳和鉻。雜質含量過多,對拋光質量有不利影響,俗稱為電拋光溶液老化,其中鐵(Fe3+)含量不宜超過50g/L,三價鉻(Cr3+)含量不宜超過15g/L.雜質的積累除在陰極上有部分析出外,要靠更換電解液加以降低。

11. 配方(fang)11~13

配方11、12、13中不使用(yong)磷酸(suan)、硝酸(suan)的較環保的組(zu)成,廢水處理較方便,拋(pao)光效果(guo)尚可。