自從19世紀末葉以來,浙江不銹鋼管廠家即想用類似于棒材連軋的辦法來生產無縫鋼管。當時研究的目標是采用固定推桿以及隨著鋼管運動的長芯棒將空心坯軋成不銹鋼管的辦法,終于在1920年形成了Fassel軋管法(即連續軋管法),這種連續軋管工藝的特征是工作芯棒跟隨管子一起運動。迄今為止,這種軋管工藝對于生產外徑小于159mm的碳素鋼和低合金鋼的無縫不(bu)銹鋼管仍然是最適合的。其延伸系數比較小一輩為 λ=4.3~4.5,為此必須在斜軋機上以較大的延長率(最大達 λ=3.0)將經過表面處理的圓管坯穿孔成為較薄的空心坯。1962年K.Neuhoff 和Pfeiffer 曾對這種連續軋管工藝的變形過程發表過專題論文,文中指出:對于八機架連續軋管機來說,由于空心坯的進入和離開機架,金屬流動的非連續性將達16次之多,這是由于工作芯棒與空心坯之間的速度變化的緣故。由于軋制過程的這種不均勻性產生壁厚與外徑的變異,容易形成所謂“竹節”(Bauchbil-dung)。此外,這種軋管工藝的單位軋制壓力相當大,因此必須采用具有開口的、橢圓度較大的孔型,而這種開口孔型導致變形的不均勻性,由此帶來的缺點是:在管子內部容易產生裂紋和所需單位變形功太大。關于壁厚和直徑的變異可采取有效措施使之處于允許的限度之內,精確地控制軋輥的圓周速度,使之與工作芯棒的速度變化相適應,從而達到保持軋件速度恒定的目的。但開口孔型的缺點則無法消除。此外,由于軋制力較大所限,必須采用較大的輥徑,這樣就使得軋件與軋輥之間的接觸弧相當大,因此,對工作芯棒造成巨大的局部壓應力、摩擦力和較高的熱負荷。采用連續軋管法生產的無縫不銹鋼管的壁厚直徑比(S/D)不能超過0.12。

采用浮動芯(xin)(xin)棒的(de)連續(xu)(xu)式(shi)軋(ya)管(guan)機(ji)(ji)軋(ya)制不(bu)(bu)銹(xiu)鋼(gang)管(guan)時(shi),軋(ya)制過程的(de)不(bu)(bu)穩定(ding)性及這(zhe)種(zhong)不(bu)(bu)穩定(ding)性對管(guan)子質量的(de)不(bu)(bu)良影響,以及連續(xu)(xu)軋(ya)管(guan)機(ji)(ji)的(de)經濟(ji)性問題和采用浮動芯(xin)(xin)棒的(de)連續(xu)(xu)軋(ya)管(guan)機(ji)(ji)的(de)實(shi)際生產經驗,使得(de)Contubind公司認為有必要和有可(ke)能根據(ju)最(zui)新(xin)的(de)軋(ya)制原理,對1889年就已經在浙江不(bu)(bu)銹(xiu)鋼(gang)管(guan)廠家(jia)生產車間內應用過的(de)、在多機(ji)(ji)架二(er)輥式(shi)軋(ya)管(guan)機(ji)(ji)上(shang)使用限動芯(xin)(xin)棒生產無縫不(bu)(bu)銹(xiu)鋼(gang)管(guan)的(de)方法重(zhong)新(xin)進行(xing)科學實(shi)驗,提出這(zhe)種(zhong)軋(ya)制過程的(de)相應理論(lun),并(bing)通過大規(gui)模實(shi)際試驗證實(shi)這(zhe)種(zhong)理論(lun)。

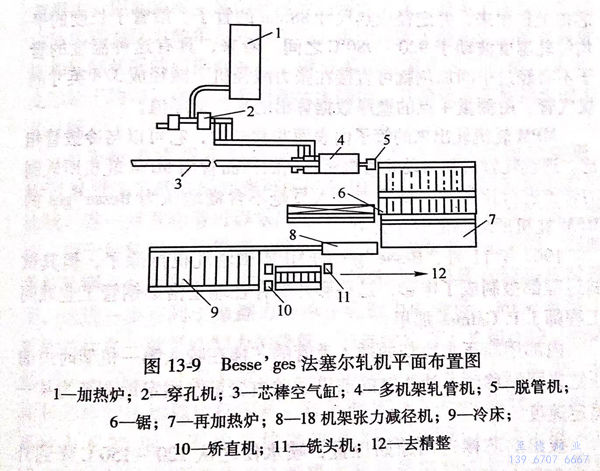

直到(dao)1964年,在意(yi)大利(li)Dalmine公(gong)(gong)(gong)(gong)司(si)的(de)(de)(de)(de)(de)(de)(de)帶固定芯棒(bang)(bang)的(de)(de)(de)(de)(de)(de)(de)連(lian)續式軋機上(shang)進(jin)行(xing)(xing)了(le)軋制(zhi)試(shi)(shi)(shi)(shi)驗,后來又在法(fa)(fa)國的(de)(de)(de)(de)(de)(de)(de) Lorraine-Escaut 公(gong)(gong)(gong)(gong)司(si)的(de)(de)(de)(de)(de)(de)(de)法(fa)(fa)塞爾軋機上(shang)進(jin)行(xing)(xing)試(shi)(shi)(shi)(shi)驗。其(qi)(qi)中(zhong)(zhong)(zhong)在Dalmine公(gong)(gong)(gong)(gong)司(si)生產出了(le)厚壁(bi)管,而Lorraine-Escaut 公(gong)(gong)(gong)(gong)司(si)根(gen)據 A.Tostivint 的(de)(de)(de)(de)(de)(de)(de)第(di)1322304 號(hao)專(zhuan)利(li),在Besse'ger的(de)(de)(de)(de)(de)(de)(de)第(di)二號(hao)法(fa)(fa)塞爾軋機上(shang)采用限動(dong)芯棒(bang)(bang)進(jin)行(xing)(xing)試(shi)(shi)(shi)(shi)驗,取得了(le)相應(ying)的(de)(de)(de)(de)(de)(de)(de)效果。根(gen)據上(shang)述(shu)情況(kuang) Lorraine-Escaut 公(gong)(gong)(gong)(gong)司(si)和 Contu-bind 公(gong)(gong)(gong)(gong)司(si)決定共同(tong)發展限動(dong)芯棒(bang)(bang)的(de)(de)(de)(de)(de)(de)(de)軋制(zhi)方(fang)法(fa)(fa)。從(cong)1965年到(dao)1967年間,在Besse'ges的(de)(de)(de)(de)(de)(de)(de)具(ju)有40年歷(li)史的(de)(de)(de)(de)(de)(de)(de)7機架法(fa)(fa)塞爾軋機(如(ru)圖13-9所示的(de)(de)(de)(de)(de)(de)(de))上(shang)進(jin)行(xing)(xing)了(le)8次(ci)(ci)(ci)大規模試(shi)(shi)(shi)(shi)驗,每(mei)次(ci)(ci)(ci)試(shi)(shi)(shi)(shi)驗持(chi)續5~25個班次(ci)(ci)(ci)。這臺法(fa)(fa)塞爾軋機是由(you)一臺1000kW的(de)(de)(de)(de)(de)(de)(de)交流(liu)電動(dong)機傳動(dong)的(de)(de)(de)(de)(de)(de)(de),對軋輥軸承(cheng)和軋輥調(diao)整的(de)(de)(de)(de)(de)(de)(de)條件極其(qi)(qi)不利(li),但(dan)其(qi)(qi)結果卻(que)一次(ci)(ci)(ci)試(shi)(shi)(shi)(shi)驗比(bi)一次(ci)(ci)(ci)試(shi)(shi)(shi)(shi)驗好(hao),共計生產了(le)直徑為92mm、壁(bi)厚為3.5mm和長度為12m的(de)(de)(de)(de)(de)(de)(de)管子12000根(gen),其(qi)(qi)中(zhong)(zhong)(zhong)有5450根(gen)是在試(shi)(shi)(shi)(shi)驗末(mo)期只用了(le)一根(gen)由(you)2343號(hao)鋼(含5%鉻)制(zhi)作的(de)(de)(de)(de)(de)(de)(de)空心(xin)水冷芯棒(bang)(bang)生產的(de)(de)(de)(de)(de)(de)(de),這根(gen)芯棒(bang)(bang),經過(guo)了(le)鍍鉻處理(原始鍍層厚度為0.05mm),它的(de)(de)(de)(de)(de)(de)(de)滑動(dong)特性好(hao)。連(lian)續使用這根(gen)芯棒(bang)(bang)時(shi),雖(sui)然芯棒(bang)(bang)在軋制(zhi)過(guo)程中(zhong)(zhong)(zhong)承(cheng)受著熱(re)負(fu)荷,但(dan)仍然具(ju)有原來的(de)(de)(de)(de)(de)(de)(de)滑動(dong)性和剛性。

軋制(zhi)參數(shu)如下:

空心坯(35號(hao)鋼) 外(wai)徑125mm,壁(bi)厚18mm

管子 外徑92mm,壁厚3.5mm,長度12m

芯棒 外徑86/85mm,內徑40mm

芯棒工作長度 3200mm

管子出口速度 2.2m/s

延長率(lv) 1:6.22

電動機功率 750~1000kW

單位功率(lv)消(xiao)耗(hao) 14.2~18.3(平均16)kW·h/t

多(duo)機(ji)架軋(ya)管(guan)(guan)機(ji)(MPM)軋(ya)出來(lai)(lai)的(de)管(guan)(guan)子通過二機(ji)架脫管(guan)(guan)機(ji)從芯棒上(shang)拉出來(lai)(lai),并定徑(jing)(jing)成熱尺寸88mm的(de)不(bu)銹鋼管(guan)(guan)。沿管(guan)(guan)子長(chang)度(du)(du)的(de)平均終軋(ya)溫度(du)(du)波動于920~980℃之間(jian)。看來(lai)(lai),具(ju)有這種(zhong)溫度(du)(du)的(de)管(guan)(guan)子不(bu)必經(jing)過中間(jian)加熱就可直接在張力減(jian)徑(jing)(jing)機(ji)上(shang)減(jian)徑(jing)(jing)成3/8英寸的(de)煤氣管(guan)(guan)。由測量4點的(de)壁厚數據算(suan)出的(de)平均壁厚值(zhi)。

MPM軋(ya)機(ji)軋(ya)出來的管(guan)(guan)子內表面(mian)非常(chang)光滑,它可以與冷(leng)拔管(guan)(guan)相(xiang)比(bi)(bi)。連續軋(ya)管(guan)(guan)機(ji)和自(zi)動軋(ya)管(guan)(guan)機(ji)所(suo)軋(ya)制的樣品管(guan)(guan)與MPM軋(ya)機(ji)所(suo)軋(ya)制的管(guan)(guan)子進行比(bi)(bi)較時,德國專(zhuan)業人員毫(hao)不含糊地(di)認為 Besse'ges的MPM軋(ya)機(ji)所(suo)軋(ya)制的管(guan)(guan)子最好。

1967年11月,浙(zhe)江不銹鋼管廠家的(de)MPM試(shi)驗(yan)軋機拆除了(le),但其試(shi)驗(yan)過程(cheng)都攝制成了(le)電影,這(zhe)些影片保存在瑞(rui)士(shi)洛桑鋼管工(gong)業顧問工(gong)程(cheng)師J.P.Calmes那里。

內(nei)部用(yong)高壓(ya)水(shui)冷卻的插入(ru)毛管(guan)的芯棒在咬入(ru)第(di)一機架時(shi)由油(you)壓(ya)缸來限制移動(dong)(dong),油(you)壓(ya)缸的前進運動(dong)(dong)由變量泵固定(ding)地調節為某一恒(heng)定(ding)速度。

拔出的芯棒送回(hui)原始(shi)位置,噴(pen)水使之從120~150℃降(jiang)到外表為(wei)(wei)50℃的溫度。在(zai)這種軋(ya)制和冷卻條件(jian)下,軋(ya)制一根管子的平均周期時(shi)間為(wei)(wei)40秒。

芯棒外(wai)表面通常采用重(zhong)油-石墨混合劑進行潤(run)滑,此外(wai)空(kong)心(xin)毛管內表面還(huan)要添加(jia)潤(run)滑和隔熱材料,這種材料是通過(guo)空(kong)心(xin)芯棒卡頭注入毛管的。芯棒表面要特別保持光滑,以至于隨著軋制道次的增加(jia)而(er)更加(jia)光滑。