我國(guo)熱連軋(ya)帶(dai)鋼生(sheng)產所采用的(de)先進技(ji)術(shu)主(zhu)要有以下幾點:

1. 鑄坯的直接(jie)熱(re)裝(DHCR)和直接(jie)軋制(HDR)

實(shi)現了兩個(ge)工序(xu)間的連(lian)續化(hua),具有節(jie)能、省投資(zi)、縮(suo)(suo)短(duan)交貨期等一(yi)系列優點(dian),效果顯著。該技術要求煉(lian)鋼和連(lian)鑄(zhu)機(ji)(ji)穩(wen)定(ding)生產(chan)無缺(que)陷板(ban)(ban)坯;熱(re)軋(ya)車(che)間最好和連(lian)鑄(zhu)機(ji)(ji)直接(jie)(jie)連(lian)接(jie)(jie),以縮(suo)(suo)短(duan)傳(chuan)送(song)時間;在(zai)(zai)輸送(song)輥(gun)(gun)道上加(jia)(jia)設(she)(she)(she)保(bao)溫罩及在(zai)(zai)板(ban)(ban)坯庫(ku)中設(she)(she)(she)保(bao)溫坑;板(ban)(ban)坯庫(ku)中要具有相應的熱(re)防護措(cuo)施,以保(bao)證板(ban)(ban)坯溫度(du)(du)。應設(she)(she)(she)有定(ding)寬壓(ya)力機(ji)(ji),減(jian)少(shao)板(ban)(ban)坯寬度(du)(du)種類(lei)。加(jia)(jia)熱(re)爐采(cai)(cai)用長行(xing)程裝(zhuang)(zhuang)料(liao)機(ji)(ji),以便于(yu)冷坯與熱(re)坯交換時可(ke)將高溫坯裝(zhuang)(zhuang)入爐內深處,縮(suo)(suo)短(duan)加(jia)(jia)熱(re)時間。精(jing)軋(ya)機(ji)(ji)后(hou)機(ji)(ji)架采(cai)(cai)用軋(ya)輥(gun)(gun)軸(zhou)向竄動技術,以增加(jia)(jia)同(tong)寬度(du)(du)帶鋼軋(ya)制(zhi)量。采(cai)(cai)用連(lian)鑄(zhu)、煉(lian)鋼、軋(ya)鋼生產(chan)計劃(hua)的計算機(ji)(ji)一(yi)體化(hua)管理(li)系統,以保(bao)證物流匹配。

2. 步進式加熱爐(lu)

除具有(you)加熱(re)功能外,還(huan)可完成生產(chan)中鑄坯的儲存和(he)生產(chan)緩沖(chong),減(jian)少(shao)板(ban)坯燒損,提高成材率(lv)。

3. 寬度自動(dong)控(kong)制(AWC)

經立輥(gun)(gun)(gun)寬(kuan)(kuan)度壓(ya)下及(ji)水平輥(gun)(gun)(gun)厚度壓(ya)下后,板坯頭尾部將發生(sheng)失(shi)寬(kuan)(kuan)現象。根(gen)據其失(shi)寬(kuan)(kuan)曲線(xian)采(cai)用與該曲線(xian)對稱的反函(han)數曲線(xian),使立輥(gun)(gun)(gun)軋(ya)機的輥(gun)(gun)(gun)縫在軋(ya)制過(guo)程中不斷變化,這樣軋(ya)出的板坯再經水平輥(gun)(gun)(gun)軋(ya)制后,頭尾部失(shi)寬(kuan)(kuan)量少。短行(xing)程法可減少切(qie)頭損失(shi)率20%~25%,也(ye)可減少切(qie)邊(bian)損失(shi),還可顯著提高頭尾部的寬(kuan)(kuan)度精度,可達5毫(hao)米(mi)以下。

4. 厚度自(zi)動控制(AGC)

精軋機全液壓厚度自動控制系統(HAGC)厚度控制效果顯著,其相應頻率達15~20赫茲,壓下速度達4~5毫米/秒,加速度達500毫米/秒2,因此HAGC發展很快。20世紀90年代投產的熱軋機精軋機組取消了電動壓下裝置,而采用液壓缸行程為110~120毫米的全液壓壓下裝置和AGC系統。現代的HAGC系統厚度控制數學模型不斷完善,控制精度不斷提高,帶鋼全長上的厚度精度已達到±30微米。

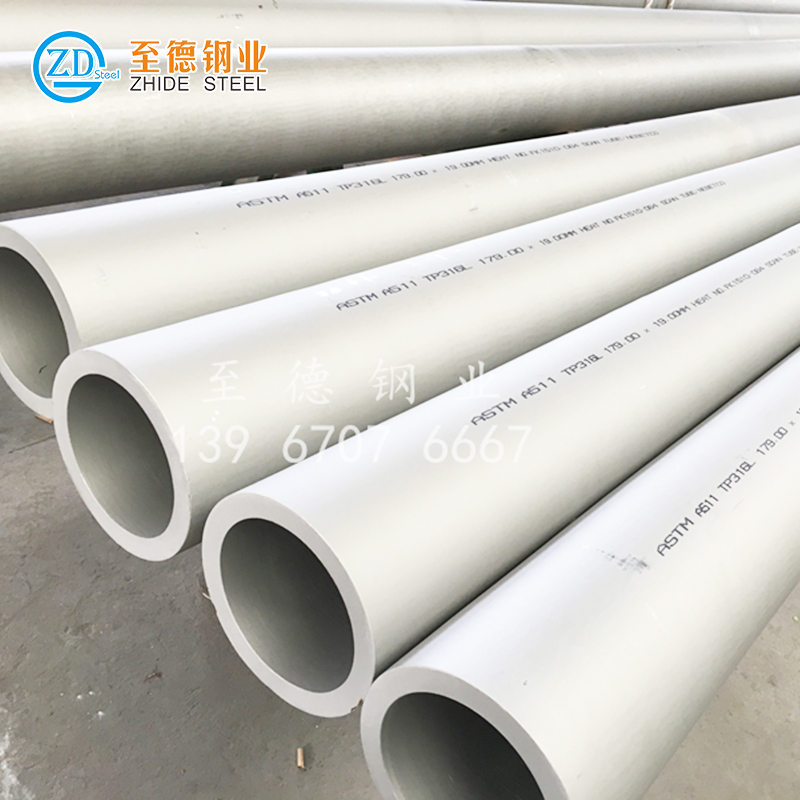

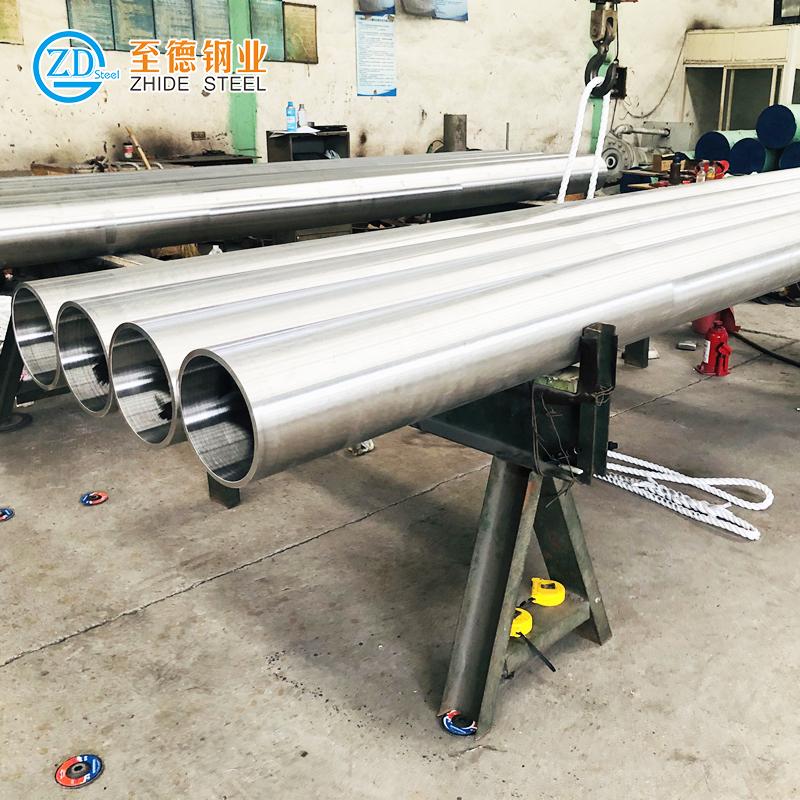

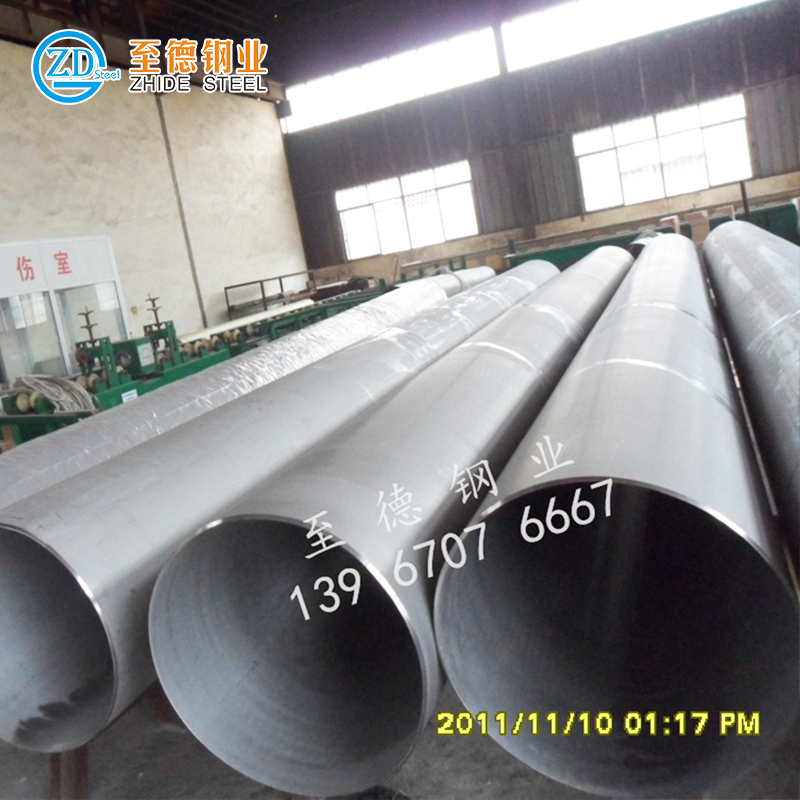

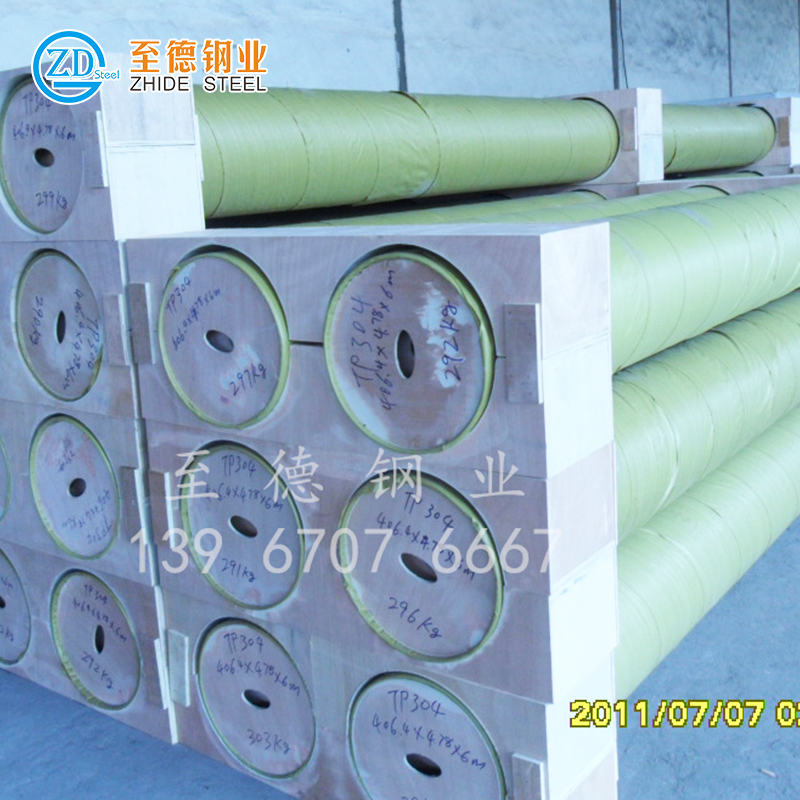

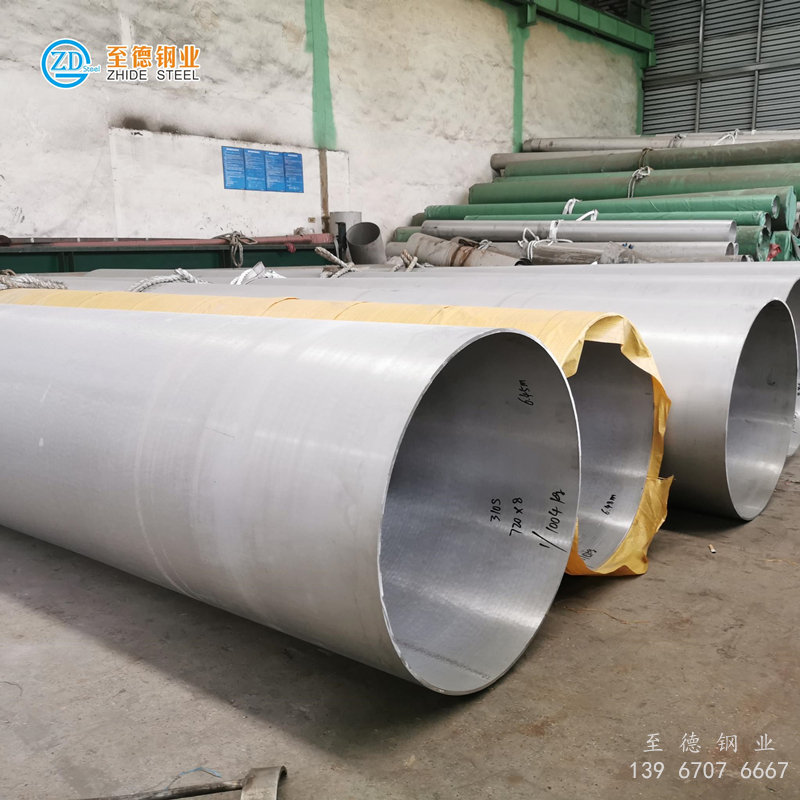

至德(de)鋼業,我們(men)根據您的(de)實際需(xu)求(qiu),給出參考建議,為您提供高性(xing)價(jia)比的(de)不(bu)銹(xiu)鋼管道(dao)及配件。