我國第一臺AOD爐投產以來AOD的容量不斷大型化。早期約有1~40噸AOD爐20多臺,其中18噸以上AOD爐共8臺(包括太鋼3臺40噸、大連1臺40噸、浦東1臺30噸、上鋼五廠1臺18噸、長城1臺18噸和宜達1臺18噸)。2002年太鋼1臺80噸K-OBM-SAOD爐投產,2003年張家港浦項2臺150噸AOD爐投產,2004年上鋼五廠60噸AOD爐和上鋼一廠120噸AOD爐投產,2005年廣州聯眾2臺170噸AOD爐投產,2006年太鋼2臺170噸AOD爐投產、2006年酒鋼1臺110噸AOD爐建成投產。國內青山不銹、江蘇德龍、北海誠德等一大批民營企業也相繼投產了AOD設備,使中國AOD爐裝備水平有了明顯的提高。

太鋼是中國最早采用AOD爐生產不銹鋼的企業,太鋼對18噸AOD爐實施過兩次技術改造。經過第一次改造,AOD爐容由18噸擴至40噸,生產能力由16萬噸提高到40萬噸。2004年實施第二次改造,爐容進一步擴大至45噸,增設頂吹氧槍,縮短了冶煉時間;引進奧鋼聯專家自動化控制系統,提高了冶煉控制精度;降低氬氣消耗,加大了除塵風機的除塵能力,改善了環境質量。2006年投產的150萬噸不銹鋼項目引進當時世界上最先進的180噸AOD技術及設備,經過多次的技術改造與升級,太鋼AOD爐裝備水平達到國際先進水平,不銹鋼產能達到了300萬噸。

近年(nian)來,我國AOD的工藝技術及裝備水平取得了明顯的進步,主要表(biao)現(xian)如下(xia):

1. 爐襯壽命的提高

AOD爐的(de)爐襯壽命是AOD生產的(de)主要技術經濟(ji)指標(biao),經過多年來(lai)的(de)技術攻關,特別(bie)是在(zai)改進(jin)脫碳工(gong)藝(yi)、還原造渣(zha)工(gong)藝(yi)及耐火材料等方面的(de)進(jin)步,AOD爐襯壽命普遍有了(le)提高。

2. 脫硫工藝(yi)的(de)改(gai)進(jin)

中(zhong)(zhong)國AOD爐(lu)大多采(cai)用(yong)(yong)單渣(zha)法(fa)吹煉工(gong)藝(yi)。為降低鋼中(zhong)(zhong)硫(liu)(liu)含量,采(cai)用(yong)(yong)快速(su)脫(tuo)硫(liu)(liu)工(gong)藝(yi),精煉期渣(zha)中(zhong)(zhong)堿度控制在2.5左右(you),改進AOD工(gong)藝(yi)后,脫(tuo)硫(liu)(liu)率在70%以上,不銹鋼中(zhong)(zhong)硫(liu)(liu)含量穩定在0.005%以下,平均0.0034%。

3. 含氮不銹鋼(gang)冶煉

含(han)氮(dan)(dan)不(bu)銹(xiu)鋼(gang)(gang)(gang)中(zhong)的氮(dan)(dan)合金(jin)化(hua)主(zhu)要有兩條(tiao)途(tu)徑,一是加入氮(dan)(dan)化(hua)錳、氮(dan)(dan)化(hua)鉻等合金(jin)進(jin)行合金(jin)化(hua),二是用(yong)氮(dan)(dan)氣直(zhi)接合金(jin)化(hua),后者具(ju)有較低的生產成本。AOD爐(lu)可以用(yong)氮(dan)(dan)氣直(zhi)接合金(jin)化(hua),因而,冶(ye)煉(lian)高氮(dan)(dan)不(bu)銹(xiu)鋼(gang)(gang)(gang)具(ju)有很(hen)大的優(you)勢。太鋼(gang)(gang)(gang)在18噸和40噸AOD爐(lu)中(zhong)應用(yong)氮(dan)(dan)在不(bu)銹(xiu)鋼(gang)(gang)(gang)中(zhong)的溶(rong)解、脫除理(li)論,建立了氮(dan)(dan)合金(jin)化(hua)工(gong)藝(yi)模(mo)型(xing),冶(ye)煉(lian)中(zhong)不(bu)需(xu)要在線分析鋼(gang)(gang)(gang)中(zhong)氮(dan)(dan)含(han)量就能較為精確地控制成品(pin)中(zhong)的氮(dan)(dan)含(han)量。之后,太鋼(gang)(gang)(gang)用(yong)氮(dan)(dan)氣直(zhi)接合金(jin)化(hua)的方法應用(yong)該模(mo)型(xing)批量生產0Cr19Ni9N、0Cr19Ni9NbN、1Cr17Mn6Ni5N、00Cr18Ni5Mo3Si2N和00Cr22Ni5Mo3N等含(han)氮(dan)(dan)不(bu)銹(xiu)鋼(gang)(gang)(gang)鋼(gang)(gang)(gang)種(zhong),最(zui)高氮(dan)(dan)含(han)量可以控制在0.6%以上(shang)。

4. AOD除塵灰(hui)的(de)利用

AOD爐冶煉時的粉塵量為鋼產量0.7%~1.0%,一般AOD粉塵中含Cr2O315%、NiO 4%、CaO 26%、Fe27%、MgO 15%及其他物質,粉塵粒度不大于20μm。粉塵中Cr2O3和NiO是貴重金屬氧化物,若不回收,不僅造成資源浪費,也會污染環境。因此,如何回收AOD粉塵中的鉻、鎳是各不銹鋼煉鋼廠的重要課題。太鋼經研究采用的回收工藝是按還原氧化物所需的SiC量與粉塵混合成型,經200℃干燥后送至中頻感應爐進行預熔還原,鑄成高碳鎳鉻合金(Cr13%-Ni6%),再送回電爐冶煉,用這種方法回收的AOD爐粉塵已取得較好的經濟效益。

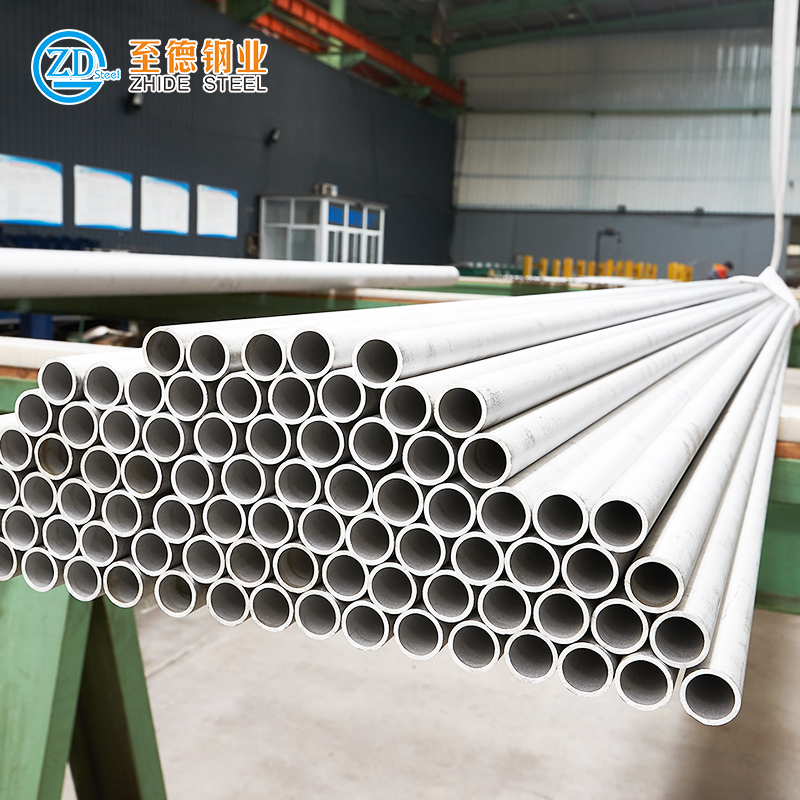

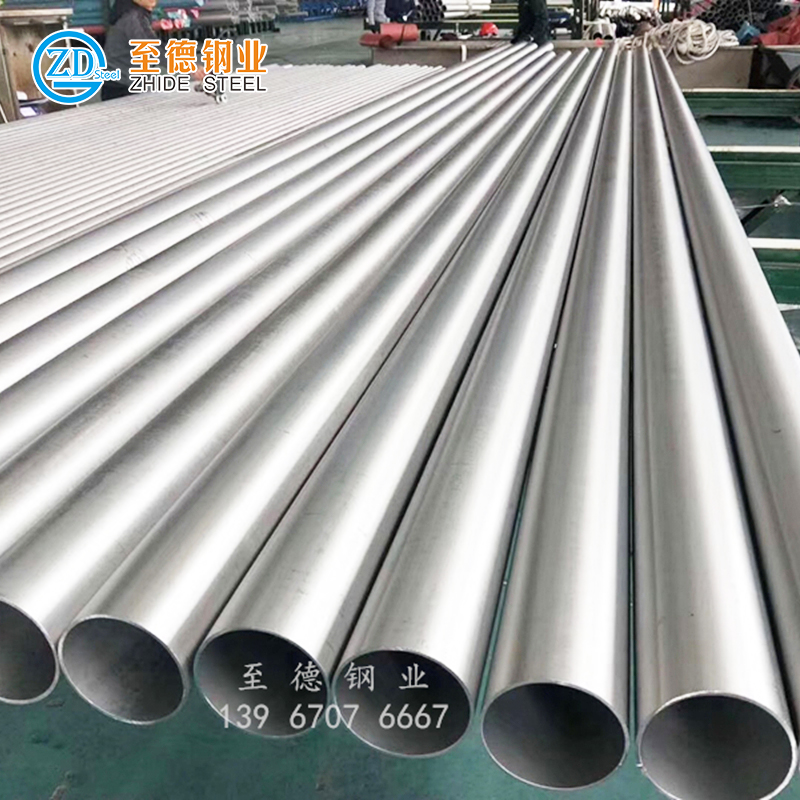

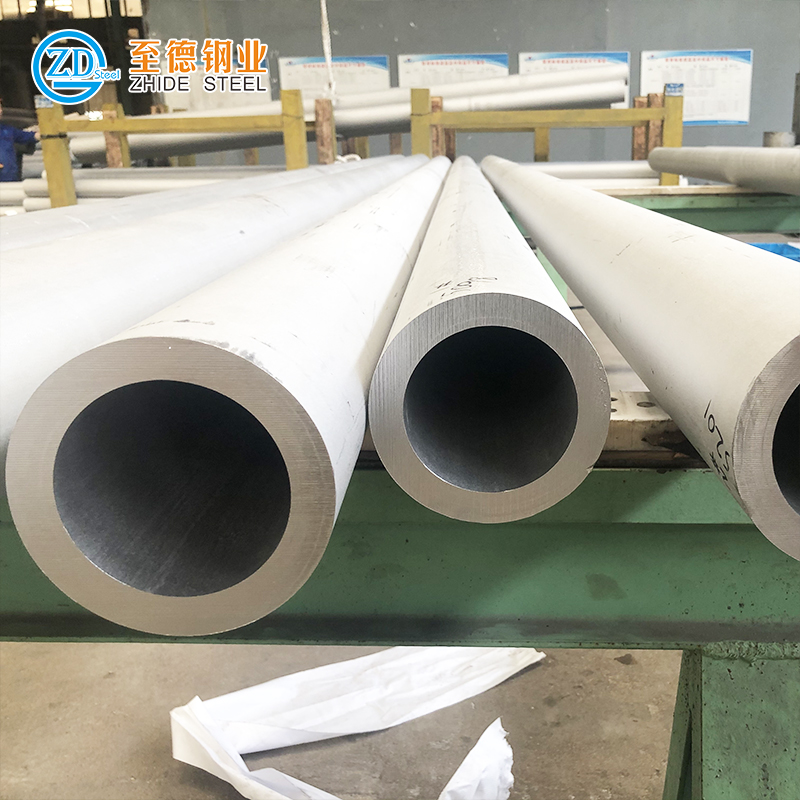

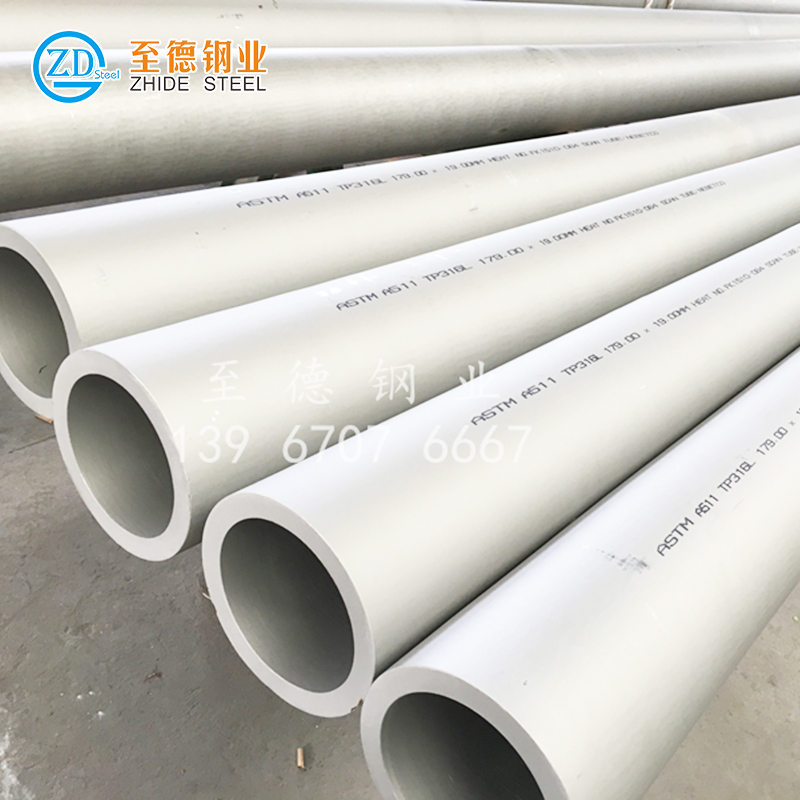

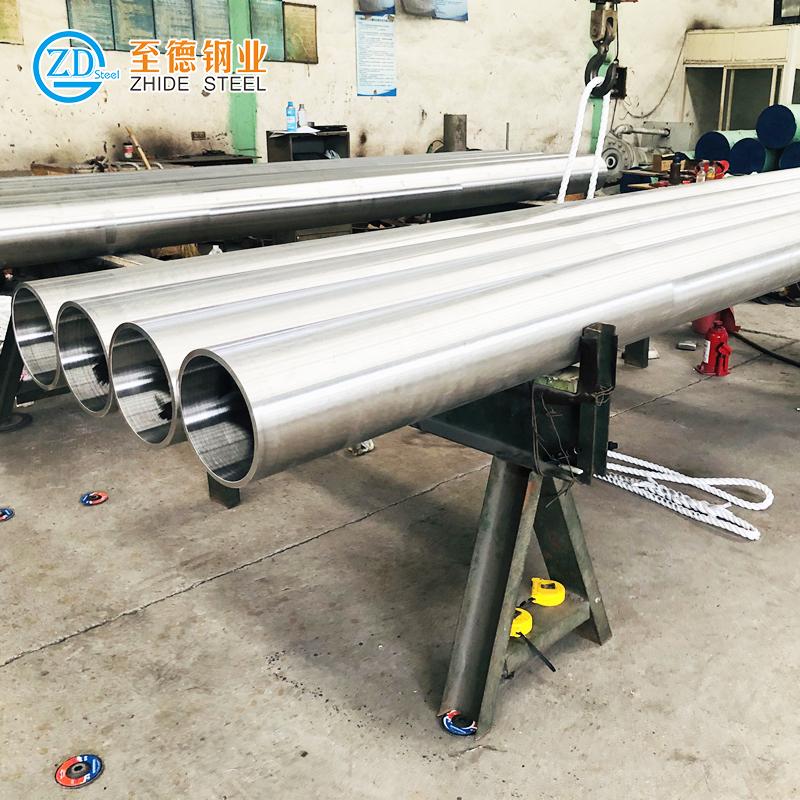

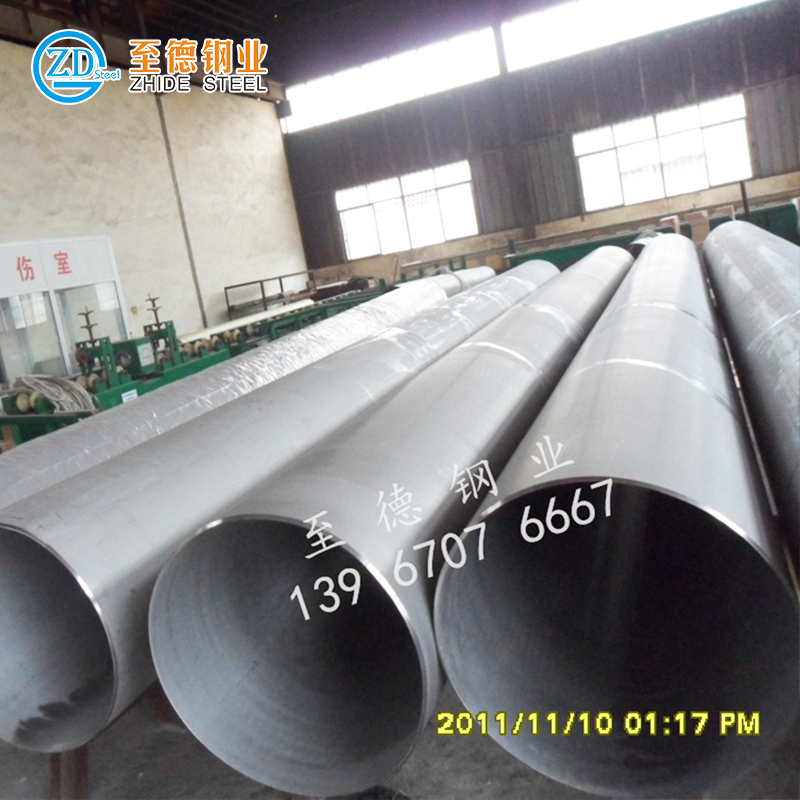

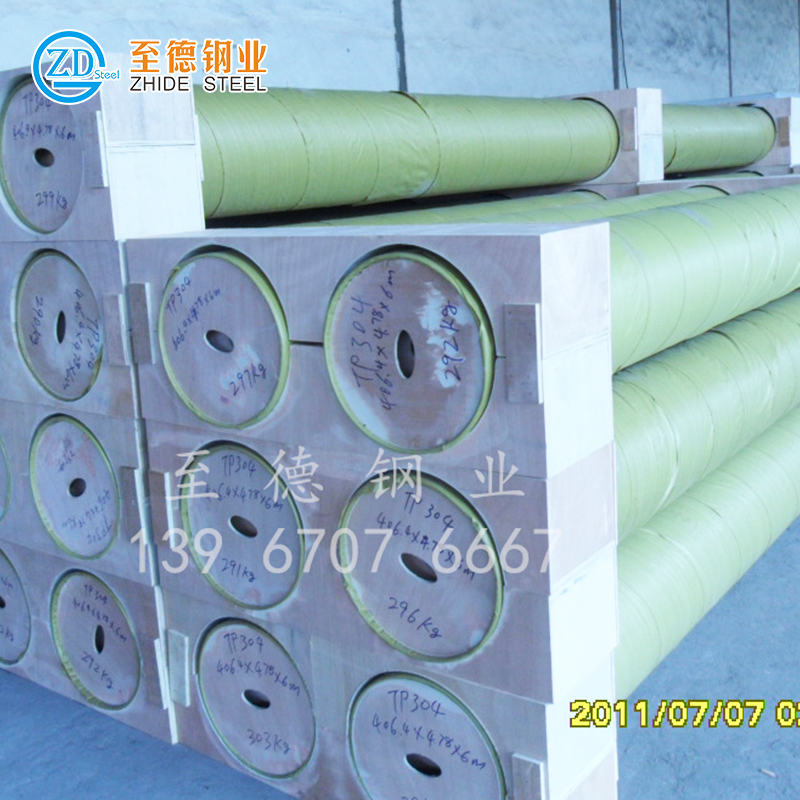

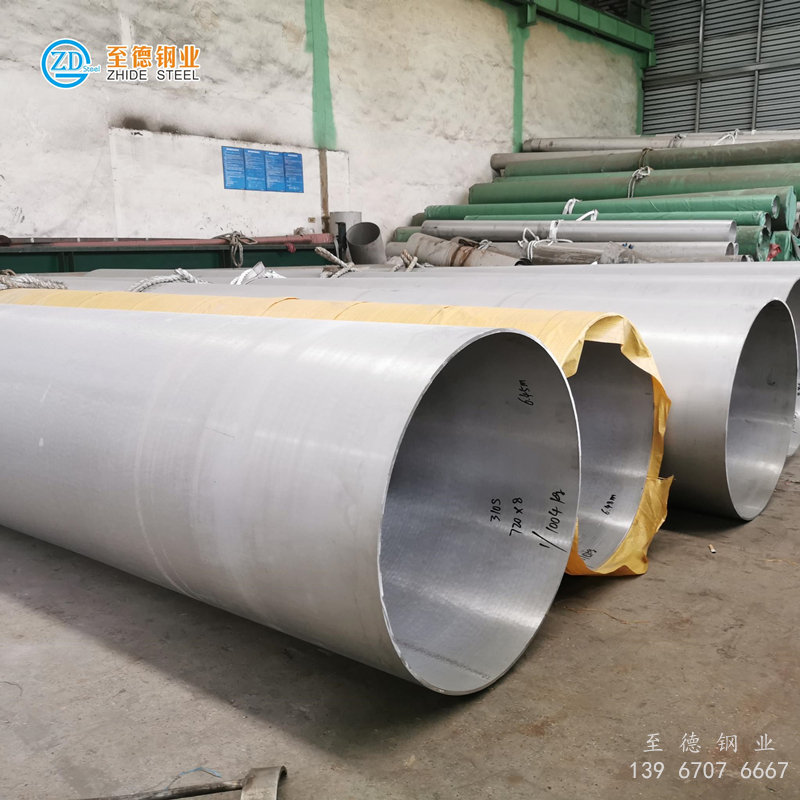

至德鋼(gang)業,我(wo)們根據您(nin)的(de)實際(ji)需求(qiu),給出參考建議,為您(nin)提供高性(xing)價比的(de)不銹鋼(gang)管(guan)道及配件。