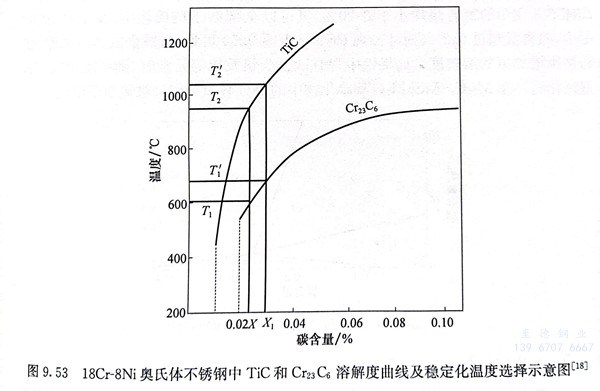

在奧氏體不銹鋼中,鈦和鈮主要是作為穩定化元素加入的,以防止敏化態晶間腐蝕的發生。鈦和鈮與碳的親和力遠大于鉻,加入到奧氏體不銹鋼中優先與碳結合成TiC或NbC,防止或減少M23C6型碳化物的形成,從而防止敏化態晶間腐蝕的發生。以加鈦或鈮的方法防止奧氏體不(bu)銹(xiu)鋼的晶間腐蝕,必須使鋼中全部碳都能與之結合成碳化物,可以計算出所需的鈦、鈮含量分別為碳含量的3.99或7.78倍。此外,還應考慮鈦或鈮與其他元素的作用,它們與氧和氮的親和力也很大,實際應用中必須將這些因素考慮進去。目前標準中規定,18Cr-8Ni奧氏體不銹鋼中的鈦加入量為5(wc~0.02)%~0.8%或5wc~0.7,鈮的加入量應不少于10wc,式中0.02%是指室溫下奧氏體中最大溶解的碳含量。生產中通常采用控制wTi/wc的方法以保證18Cr-8Ni奧氏體不銹鋼耐晶間腐蝕的性能,控制wTi/wc≥5.0~5.5便可得到滿意的結果。為了充分發揮鈦和鈮在奧氏體不銹鋼中穩定碳的效果,要求在固溶處理之后,進行穩定化處理(圖9.53)。

向一些鉻鎳奧氏體不銹鋼中加入鈦,給鋼的生產、加工、性能和應用帶來一些困難和問題,主要是口:鈦的加入使鋼的黏度增加,流動性降低,給鋼的連續澆鑄帶來困難;模鑄時使鋼錠、鋼坯表面質量變壞,大大增加冶金廠的修磨量,顯著降低鋼的成材率,提高了鋼的生產成本;鈦加入后,由于TiN等非金屬夾雜物的形成,降低了鋼的純潔度,使鋼的拋光性能變差,這些夾雜常成為點蝕源而降低鋼的耐蝕性;含鈦的不銹鋼焊后在介質的作用下,沿焊縫熔合線易出現“刀(dao)狀腐(fu)蝕”,引起焊接結構設備的腐蝕破壞。

刀狀腐蝕是指含鈦、鈮的鉻鎳奧氏體不銹鋼焊接后,在焊縫與母材交界處很窄的區域內產生的一種嚴重腐蝕,而母材和焊縫本身則腐蝕輕微。冶金廠生產的含鈦或鈮的鉻鎳奧氏體不銹鋼在出廠前一般經過920(980)~1150℃的固溶處理,此時鋼中的鈦或鈮大都以TiC或NbC的形式存在,但經焊接后,與焊縫相鄰的高溫(≥1150℃)狹窄區域內的TiC或NbC就會分解而溶入奧氏體基體中。在隨后的冷卻過程中,焊縫相鄰的高溫區通過850~450℃這一敏化溫度范圍時,會有大量Cr23C6沿晶析出,導致晶界鉻的貧化,在介質的作用下便會出現刀狀腐蝕,亦稱刀線腐蝕。

自從AOD、VOD等爐(lu)外精煉技術的(de)(de)(de)出(chu)現和普及,生(sheng)產(chan)免于或降低(di)敏化態晶間腐(fu)蝕傾向(xiang)的(de)(de)(de)低(di)碳(tan)和超(chao)(chao)低(di)碳(tan)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)已(yi)(yi)沒有任何困(kun)難(nan)。自20世紀60年代末(mo)到70年代初,工業(ye)發(fa)達國(guo)家鉻(ge)鎳(nie)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)的(de)(de)(de)生(sheng)產(chan)和應用(yong)已(yi)(yi)經完成了由以含鈦(tai)鉻(ge)鎳(nie)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)為主(zhu)向(xiang)以低(di)碳(tan)和超(chao)(chao)低(di)碳(tan)為主(zhu)的(de)(de)(de)轉變,含鈦(tai)鋼(gang)(gang)在(zai)(zai)其產(chan)量中(zhong)的(de)(de)(de)比重僅為1%~2%。我國(guo)含鈦(tai)鉻(ge)鎳(nie)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)的(de)(de)(de)產(chan)量在(zai)(zai)較長時間內占鉻(ge)鎳(nie)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)的(de)(de)(de)90%以上,近(jin)年這(zhe)種(zhong)狀況(kuang)已(yi)(yi)有很大(da)變化,在(zai)(zai)2007年制定(ding)的(de)(de)(de)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)標準中(zhong)已(yi)(yi)取消了1Cr18Ni9Ti等一些含鈦(tai)的(de)(de)(de)鉻(ge)鎳(nie)奧氏(shi)體(ti)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)。