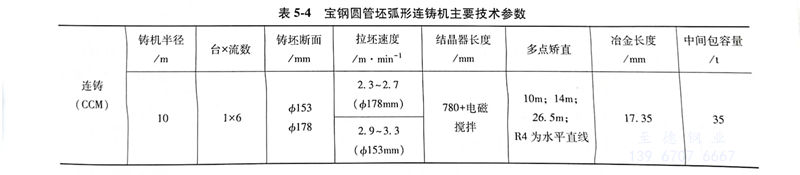

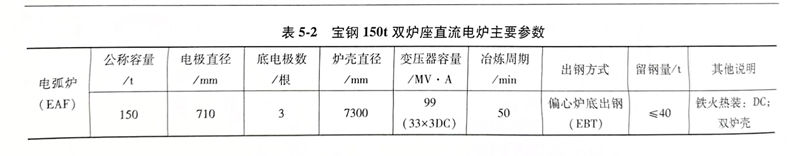

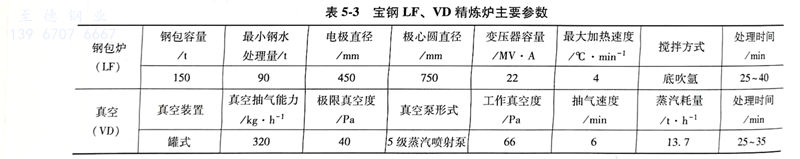

寶鋼150t超高功(gong)率直流電弧爐(lu)及精煉設備從(cong)法國Clecim公司引(yin)進(jin),連鑄機從(cong)意大利達涅利引(yin)進(jin),1997年(nian)6月建成投(tou)產。其主要設備參(can)數見表5-2~表5-4所示。

一、電弧(hu)爐

設備的特(te)點包括:

(1)直流供電(dian)(dian),由1根石墨頂(ding)電(dian)(dian)極和3根鋼棒(bang)式(shi)底電(dian)(dian)極產(chan)生電(dian)(dian)弧,通過改變石墨電(dian)(dian)極位置來控制弧壓并調(diao)節底電(dian)(dian)極電(dian)(dian)流,控制調(diao)節偏弧,消除爐內熱(re)點和冷點,穩(wen)定操(cao)作;

(2)雙爐座,2個爐座共用一(yi)套爐蓋及石(shi)墨電(dian)極系(xi)統,減少了停電(dian)期間的(de)氧化損耗,使(shi)石(shi)墨電(dian)極的(de)消耗顯著降(jiang)低;

(3)熱兌(dui)鐵(tie)水(shui),原料采用30%鐵(tie)水(shui),縮短冶煉時間,降低電耗,提高生(sheng)產效(xiao)率,同時也降低了鋼中混(hun)雜元素(su)含量;

(4)廢(fei)鋼預熱,廢(fei)鋼裝入爐內后,從通電爐中(zhong)引(yin)入廢(fei)爐氣預熱廢(fei)鋼,可節約電能25~30kWh鋼水;

(5)再(zai)燃燒(shao)技術(shu),每個(ge)爐(lu)座(zuo)都(dou)設有(you)再(zai)燃燒(shao)系(xi)統,使爐(lu)氣中含有(you)的一氧化(hua)碳(tan)大部分都(dou)在爐(lu)內燃燒(shao)掉,可(ke)節約電能約40kWh/t鋼水;

(6)泡沫渣(zha),每個爐(lu)座都(dou)設有水冷碳氧槍(qiang),在(zai)爐(lu)內迅(xun)速形(xing)成泡沫渣(zha),使電爐(lu)能采(cai)用高功率因數的長弧(hu)操作(zuo),縮(suo)短冶煉時(shi)間;

(7)采用EBT出鋼(gang),留鋼(gang)操作,做到無渣出鋼(gang);

(8)鋼(gang)(gang)包臺車裝(zhuang)有電子稱量(liang)裝(zhuang)置,準(zhun)確(que)控制(zhi)(zhi)出鋼(gang)(gang)量(liang),使鋼(gang)(gang)水成(cheng)分控制(zhi)(zhi)精確(que),合金(jin)收得率高。

二、精煉設備

爐后(hou)精(jing)煉設備除(chu)有(you)LF精(jing)煉爐和(he)VD真空脫(tuo)氣(qi)(qi)爐以外,還設有(you)鋼包扒(ba)渣工位和(he)2臺喂絲機。LF精(jing)煉爐和(he)VD真空脫(tuo)氣(qi)(qi)爐的主要(yao)參(can)數見表5-3所示。

爐后精煉設備的特(te)點:

(1)鋼包(bao)上(shang)部和(he)爐頂下部的(de)密封(feng)設計確保漏入爐內(nei)的(de)空氣量最少,減少了氮、氫、氧的(de)吸入;

(2)加熱(re)速度多級(ji)調節,變壓器次級(ji)設有13級(ji)電壓可(ke)調,可(ke)根據剩余時間(jian),選(xuan)擇從0~4.3℃/min之間(jian)的(de)任何一個(ge)加熱(re)速度來(lai)匹配連鑄機的(de)連澆(jiao)要求;

(3)最小(xiao)渣量(liang)技術,爐中3根電(dian)極可分別單獨調節,使每(mei)一(yi)個(ge)變壓器設定(ding)操作點都可以做(zuo)到渣層厚度最薄(bo),以節約造渣劑、電(dian)耗(hao)、電(dian)極消耗(hao);

(4)設置(zhi)扒(ba)渣工位,以便生產超低硫鋼(gang)時進(jin)行扒(ba)渣;

(5)第一臺(tai)喂絲(si)機(ji),對不經過(guo)VD處(chu)理的(de)鋼水進(jin)行鈣處(chu)理;

(6)在VD裝置設(she)有9個蒸汽噴射泵,6min內可達到低(di)于12Pa的最(zui)低(di)壓力。采用不同組合,可以(yi)使每一種所(suo)需的抽氣能力達到優化(hua)的操(cao)作條件;

(7)在線設(she)有“Hydris”定氫(qing)儀(yi),可(ke)在幾秒(miao)鐘內(nei)測定并(bing)顯(xian)示出鋼(gang)水中氫(qing)含量;

(8)第二臺喂絲機,對經過(guo)VD處理的鋼(gang)水進行鈣處理。

三、連鑄機

連鑄機的主(zhu)要特(te)點:

(1)鋼(gang)渣檢測(ce)技術,當水口(kou)中出現非金(jin)屬物時,該檢測(ce)系統迅(xun)速(su)報警,避免鋼(gang)渣流入(ru)中間包;

(2)中(zhong)間包冶(ye)金技術(shu),在中(zhong)間包采(cai)用大容量三角形(xing)設(she)計,以利于夾雜(za)物(wu)上浮。液(ye)(ye)面采(cai)用二元保護(hu)渣系(xi)保護(hu),起到(dao)吸(xi)收夾雜(za)物(wu),防止液(ye)(ye)面氧化和保溫(wen)作用;等離子槍加熱(re)鋼水,可(ke)使中(zhong)間包鋼水溫(wen)度保持在目標溫(wen)度的(de)±5℃范圍(wei)內(nei);

(3)保護澆(jiao)鑄技術,在鋼包(bao)-中間(jian)(jian)包(bao)和(he)中間(jian)(jian)包(bao)-結(jie)晶器之間(jian)(jian)分別采(cai)用長水(shui)口和(he)浸(jin)入式水(shui)口吹(chui)氬保護澆(jiao)鑄,避免鋼水(shui)二(er)次氧化(hua);

(4)結晶(jing)器(qi)液面(mian)控制(zhi)技術,采用Cs137液面(mian)檢測(ce)裝置自動(dong)控制(zhi)結晶(jing)器(qi)液面(mian),使液面(mian)波動(dong)范圍小于±3mm;

(5)結(jie)晶器電磁(ci)攪拌技(ji)術,改(gai)善冶金質量,使鑄坯(pi)獲得良好的表面(mian)質量和內部質量,也使操作(zuo)條件更(geng)為(wei)靈活(huo);

(6)二冷(leng)水氣霧化,使鑄(zhu)坯(pi)冷(leng)卻均勻(yun),并且允(yun)許水流量很低(di),這樣(yang)在不降低(di)噴(pen)水效率的情(qing)況下,對裂紋敏感的合金鋼(gang)種可進行弱(ruo)冷(leng);動態控(kong)制二冷(leng)水量,保(bao)證鑄(zhu)坯(pi)能(neng)夠獲得良好(hao)的表面質(zhi)量和內部質(zhi)量;

(7)多點矯直技(ji)術,減少鑄坯矯直時產(chan)生的(de)變形應(ying)力(li),以免鑄坯內(nei)部產(chan)生裂紋;

(8)三級計(ji)算(suan)機(ji)控(kong)(kong)制系(xi)統(tong),第(di)一級為基(ji)礎自動化(hua)系(xi)統(tong),對(dui)過程實施實時監(jian)(jian)控(kong)(kong)、調(diao)整和單體設備的監(jian)(jian)督管理(li);第(di)二級為過程控(kong)(kong)制系(xi)統(tong),對(dui)各個生產(chan)區域的生產(chan)進(jin)行(xing)(xing)在線監(jian)(jian)控(kong)(kong),將數學模型的計(ji)算(suan)值(zhi)及冶(ye)金數據庫儲(chu)存的設定值(zhi)下達(da)給第(di)一級;第(di)三級為生產(chan)控(kong)(kong)制系(xi)統(tong),根據上位機(ji)下達(da)的生產(chan)命令(ling)安排生產(chan)順序,并進(jin)行(xing)(xing)監(jian)(jian)控(kong)(kong),對(dui)全工序物流進(jin)行(xing)(xing)跟蹤(zong)以及庫位管理(li)。