為(wei)了避免冷裂紋的產生和改善焊(han)(han)(han)接接頭力學(xue)性能,施(shi)(shi)焊(han)(han)(han)過程中(zhong)應采取焊(han)(han)(han)前預熱(re)(re),控制層(ceng)間溫(wen)度,進行準確(que)的后熱(re)(re)和焊(han)(han)(han)后熱(re)(re)處理等措施(shi)(shi)。

焊接低、中合金調質結構鋼的原則,也適用于馬(ma)氏體不銹鋼的焊接。為了獲得優質的焊接接頭,應注意下列焊接工藝特點:

1. 控制焊(han)縫金屬的化學成分

焊(han)(han)縫金屬的化學(xue)成(cheng)分(fen)主要取決于焊(han)(han)接材(cai)(cai)料(liao)(liao)。為了保證焊(han)(han)接結構的使用(yong)性能,焊(han)(han)縫金屬可以通過(guo)兩個途徑獲得:一是采(cai)用(yong)與母材(cai)(cai)金屬的化學(xue)成(cheng)分(fen)相(xiang)同或相(xiang)接近的焊(han)(han)接材(cai)(cai)料(liao)(liao);二是采(cai)用(yong)與母材(cai)(cai)金屬化學(xue)成(cheng)分(fen)完全(quan)不同的焊(han)(han)接材(cai)(cai)料(liao)(liao),如采(cai)用(yong)奧氏體不銹鋼(gang)材(cai)(cai)料(liao)(liao)。

用(yong)與母(mu)材成分(fen)相同或相近的焊(han)接(jie)材料施焊(han)時,焊(han)縫(feng)與熱影響區(qu)將硬化變脆(cui),有(you)很高的冷裂(lie)(lie)紋傾向。為了防止冷裂(lie)(lie)紋產生,對于材料厚(hou)度大于2mm的焊(han)件通(tong)常(chang)要進(jin)(jin)行預熱,焊(han)后(hou)要緩冷并還要進(jin)(jin)行熱處(chu)理(li),以消除焊(han)接(jie)應(ying)力,從而有(you)助于提高焊(han)接(jie)接(jie)頭性能。

當焊(han)接(jie)(jie)(jie)構件不能(neng)進(jin)(jin)行預熱或(huo)不便進(jin)(jin)行熱處(chu)理時,可以(yi)(yi)使(shi)用(yong)與(yu)母(mu)材(cai)(cai)化學成(cheng)(cheng)分不同(tong)的(de)奧氏(shi)體不銹(xiu)鋼焊(han)接(jie)(jie)(jie)材(cai)(cai)料進(jin)(jin)行焊(han)接(jie)(jie)(jie)。其焊(han)縫(feng)金屬為(wei)奧氏(shi)體組(zu)織,焊(han)縫(feng)具(ju)有(you)較高的(de)塑性(xing)和韌性(xing),它能(neng)松弛焊(han)接(jie)(jie)(jie)應(ying)力,并(bing)能(neng)夠溶(rong)入(ru)較多的(de)固溶(rong)氫,所以(yi)(yi)能(neng)降低(di)焊(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭形成(cheng)(cheng)冷裂紋的(de)傾向。但是這(zhe)種焊(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭材(cai)(cai)質不均(jun)勻,焊(han)縫(feng)與(yu)母(mu)材(cai)(cai)的(de)膨脹系數也不相同(tong),在(zai)循環溫度下長期(qi)工作(zuo),在(zai)熔合區產生的(de)切應(ying)力可能(neng)會(hui)導致焊(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的(de)提前失效,應(ying)引起重視。

2. 焊前(qian)預熱(re)和(he)焊后熱(re)處(chu)理(li)

a. 焊前預熱(re)

焊(han)接馬氏體(ti)型(xing)不銹(xiu)鋼時(shi),若選用與母材(cai)(cai)成分相同的(de)焊(han)接材(cai)(cai)料時(shi),為了防止焊(han)接接頭形成冷裂(lie)紋,焊(han)前必(bi)須預熱(re)。預熱(re)溫度一(yi)般在200~260℃之(zhi)間,且最好不要高(gao)于該牌號的(de)馬氏體(ti)開(kai)始轉變溫度。

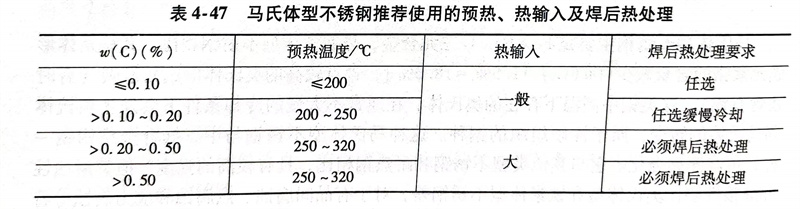

預(yu)熱(re)溫(wen)度(du)的(de)(de)選擇(ze)與材料厚度(du)、填充金屬種類、焊接方法和構件的(de)(de)拘束程(cheng)度(du)有關(guan)。其中與鋼的(de)(de)碳含量(liang)(liang)(liang)關(guan)系最大。當(dang)碳的(de)(de)質量(liang)(liang)(liang)分數(shu)小于0.1%時(shi),預(yu)熱(re)溫(wen)度(du)可(ke)小于200℃;碳的(de)(de)質量(liang)(liang)(liang)分數(shu)為0.1%~0.2%時(shi),預(yu)熱(re)溫(wen)度(du)為200~250℃;當(dang)含碳的(de)(de)質量(liang)(liang)(liang)分數(shu)大于0.2%時(shi),除預(yu)熱(re)溫(wen)度(du)要適當(dang)提高外,還必須(xu)考慮保證多層(ceng)焊時(shi)的(de)(de)層(ceng)間溫(wen)度(du)。

無(wu)論(lun)采(cai)用(yong)哪種熔(rong)焊方法,焊前需預(yu)熱(re),預(yu)熱(re)溫度(du)與(yu)鋼(gang)中碳含量有關,見表4-47。

馬(ma)氏體型不銹鋼的預熱溫度不宜過(guo)高,否(fou)則將(jiang)使奧氏體晶粒粗大,并且隨冷卻速度降低(di),還(huan)會形成粗大鐵素體加晶界碳化物組織,使焊接接頭塑性和(he)強度均(jun)有所下降。

b. 焊后熱處理(回火處理)

焊(han)(han)后熱(re)處理(li)前(qian)對(dui)(dui)焊(han)(han)件溫度有嚴(yan)格的(de)(de)要求:焊(han)(han)件焊(han)(han)后不可(ke)(ke)隨(sui)意從焊(han)(han)接(jie)(jie)(jie)溫度直接(jie)(jie)(jie)升(sheng)溫進(jin)行回(hui)火熱(re)處理(li)。這是(shi)因為(wei)(wei)焊(han)(han)接(jie)(jie)(jie)過(guo)程中形(xing)成(cheng)的(de)(de)奧氏體(ti)尚未完全(quan)轉(zhuan)變(bian)成(cheng)馬氏體(ti),其未分(fen)解的(de)(de)奧氏體(ti)在(zai)立即升(sheng)溫回(hui)火熱(re)處理(li)溫度的(de)(de)過(guo)程中,會(hui)發生珠光(guang)體(ti)轉(zhuan)變(bian),或者(zhe)成(cheng)碳(tan)(tan)化(hua)物沿奧氏體(ti)晶界沉淀,產生粗大(da)鐵素體(ti)加碳(tan)(tan)化(hua)物組(zu)織,從而(er)嚴(yan)重地降(jiang)低焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)的(de)(de)韌(ren)性(xing),也(ye)(ye)影響強度,還易使(shi)焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)脆(cui)斷(duan)且對(dui)(dui)耐蝕性(xing)也(ye)(ye)不利(li)。如(ru)果焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)焊(han)(han)后空冷(leng)到室溫后再進(jin)行熱(re)處理(li),則馬氏體(ti)不銹耐熱(re)鋼會(hui)出現空氣(qi)淬硬(ying)傾向,造成(cheng)常溫塑性(xing)降(jiang)低,并且在(zai)常溫下殘留的(de)(de)奧氏體(ti)將繼續轉(zhuan)變(bian)為(wei)(wei)馬氏體(ti)組(zu)織,使(shi)焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)變(bian)得又(you)硬(ying)又(you)脆(cui),組(zu)織應力也(ye)(ye)隨(sui)之(zhi)增(zeng)大(da);若再加上擴散(san)氫的(de)(de)聚集,焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)就(jiu)有可(ke)(ke)能產生冷(leng)裂紋(wen)。正(zheng)確的(de)(de)方法是(shi),回(hui)火前(qian)使(shi)焊(han)(han)件適(shi)當冷(leng)卻,讓焊(han)(han)縫和熱(re)影響區的(de)(de)奧氏體(ti)基本分(fen)解為(wei)(wei)馬氏體(ti)組(zu)織。

對于剛度(du)小的焊接構件,焊后(hou)可冷至(zhi)室溫(wen)后(hou)再進行回火(huo)熱處理。

對(dui)于焊后需(xu)要機械加工的(de)構件,為了得到最低硬度,必須采用(yong)高溫(wen)退火(huo),退火(huo)溫(wen)度為830~880℃,保溫(wen)2h后爐(lu)冷至650℃,然(ran)后空冷。

對于剛度大的(de)焊(han)接構件,特別是(shi)碳(tan)含量較高時(shi),需要進行準確的(de)后熱處(chu)理:焊(han)接區空冷至100~150℃,立即(ji)在此溫度保溫1~2h。其(qi)目(mu)的(de)有兩個:一是(shi)讓奧(ao)氏體充(chong)分(fen)(fen)分(fen)(fen)解為馬氏體,又不至于立即(ji)過(guo)分(fen)(fen)脆化;二(er)是(shi)使焊(han)縫中(zhong)氫(qing)向(xiang)外擴散,起(qi)到(dao)消氫(qing)作用。然后加熱至回火溫度,適當(dang)保溫,使馬氏體充(chong)分(fen)(fen)回火得(de)到(dao)理想的(de)回火組織。

焊后回(hui)火熱(re)處理的(de)目的(de)是降(jiang)低焊縫和熱(re)影響區(qu)硬度,改善其(qi)塑(su)性和韌性,同時減少(shao)焊接殘余應力。回(hui)火溫度一般選(xuan)在650~750℃,至少(shao)保溫1h后空冷。

對于高鉻馬(ma)氏(shi)體不(bu)銹(xiu)鋼,一般在淬火(huo)加回(hui)火(huo)的調質(zhi)狀態下(xia)焊(han)(han)(han)接,焊(han)(han)(han)后經高溫回(hui)火(huo)處理,即可使焊(han)(han)(han)接接頭(tou)具有(you)合格的力學性能;如果鋼材在退火(huo)狀態下(xia)焊(han)(han)(han)接,則焊(han)(han)(han)后會出現不(bu)均(jun)勻的馬(ma)氏(shi)體組織,此時,整個焊(han)(han)(han)件(jian)還需(xu)經過調質(zhi)處理,才(cai)能使焊(han)(han)(han)接接頭(tou)具有(you)均(jun)勻的力學性能。

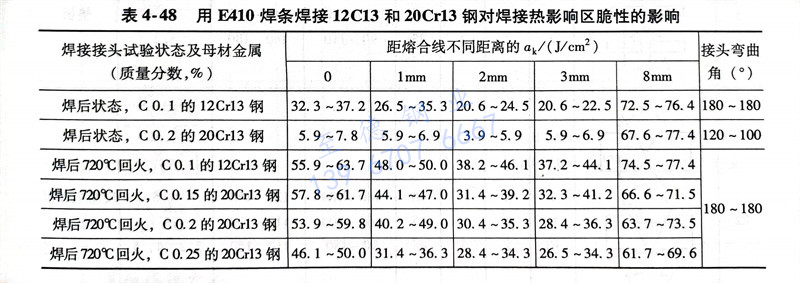

回火溫度的選擇,應根據工程項目對焊接接頭力學性能和耐蝕性的要求而定,一般選在650~750℃,至少保溫1h后空冷,或者每30mm焊縫保溫1h,隨后空冷。有關焊后熱處理回火溫度對12Cr13和20Cr13鋼焊接熱影響區脆性的影響見表4-48。

3. 焊接方法(fa)的(de)選(xuan)擇

用(yong)焊(han)(han)(han)(han)(han)條(tiao)電弧焊(han)(han)(han)(han)(han)焊(han)(han)(han)(han)(han)接(jie)(jie)馬氏(shi)體(ti)型不銹(xiu)鋼(gang)時,焊(han)(han)(han)(han)(han)條(tiao)應選用(yong)低氫型的(de)(de)(de)(de),在施焊(han)(han)(han)(han)(han)前要進行(xing)高溫烘烤(kao)處理(li),以(yi)(yi)便徹底消除焊(han)(han)(han)(han)(han)條(tiao)藥皮中(zhong)的(de)(de)(de)(de)水分,減少焊(han)(han)(han)(han)(han)接(jie)(jie)區的(de)(de)(de)(de)擴散(san)氫含量和(he)降低冷裂紋的(de)(de)(de)(de)敏感(gan)性。為(wei)了(le)防止過熱,應采(cai)用(yong)小的(de)(de)(de)(de)熱輸入施焊(han)(han)(han)(han)(han),施焊(han)(han)(han)(han)(han)過程以(yi)(yi)短弧焊(han)(han)(han)(han)(han)和(he)窄焊(han)(han)(han)(han)(han)縫的(de)(de)(de)(de)操作(zuo)方法(fa)為(wei)佳(jia)。焊(han)(han)(han)(han)(han)條(tiao)電弧焊(han)(han)(han)(han)(han)適用(yong)于中(zhong)、厚板的(de)(de)(de)(de)馬氏(shi)體(ti)型不銹(xiu)鋼(gang)的(de)(de)(de)(de)焊(han)(han)(han)(han)(han)接(jie)(jie)。

鎢極氬弧(hu)焊(han)(han)適用于薄板焊(han)(han)接,采(cai)用直(zhi)流正極性(xing)能提(ti)高(gao)焊(han)(han)接質(zhi)量(liang),但要(yao)妥善保護好正面和背面焊(han)(han)接溶池,以(yi)防止氧化。用氬弧(hu)焊(han)(han)焊(han)(han)接薄板時,可以(yi)不(bu)預熱,冷裂紋傾向較小;厚板要(yao)焊(han)(han)前預熱,焊(han)(han)后仍要(yao)高(gao)溫回火。

馬氏體型不銹鋼也可選用CO2氣體保護焊,其冷裂紋傾向小于焊條電弧焊,但仍需進行焊前預熱、后熱和焊后熱處理。