浙江(jiang)至德鋼(gang)業有限公司(si)為了防止和(he)減少HK-40爐管焊(han)接(jie)(jie)接(jie)(jie)頭在焊(han)接(jie)(jie)和(he)高溫長期(qi)服役時產(chan)生裂紋,應采取下列(lie)措施(shi)。

一、冶金措施

正確(que)選用(yong)合適的焊(han)接材(cai)(cai)料要確(que)保三(san)個條(tiao)件:①. 焊(han)縫(feng)金屬中雜質含量少,焊(han)接過程中不(bu)易產生熱裂紋;②. 在(zai)σ相析(xi)(xi)出溫(wen)度區段(650~900℃)長期服役(yi)(yi)過程中,焊(han)縫(feng)金屬局部不(bu)會(hui)析(xi)(xi)出σ相;③. 同(tong)時在(zai)高溫(wen)服役(yi)(yi)過程中,焊(han)接接頭的蠕(ru)變斷裂強度不(bu)低于(yu)鑄態爐管,從(cong)而避免(mian)爐管的損壞發生在(zai)焊(han)接接頭上。選用(yong)這(zhe)種焊(han)接材(cai)(cai)料,能確(que)保爐管的焊(han)接性(xing)和(he)保持(chi)高溫(wen)長期服役(yi)(yi)過程中的穩定性(xing)。

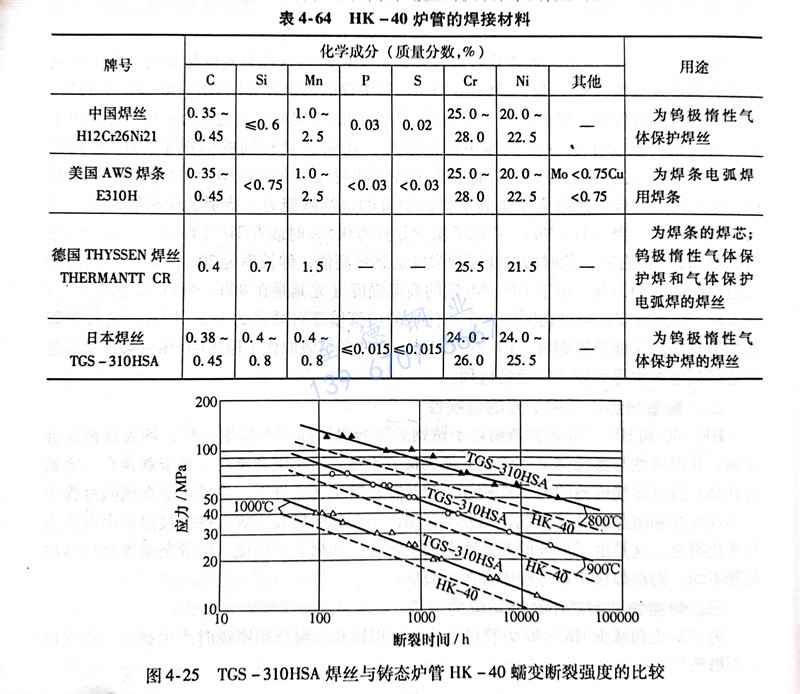

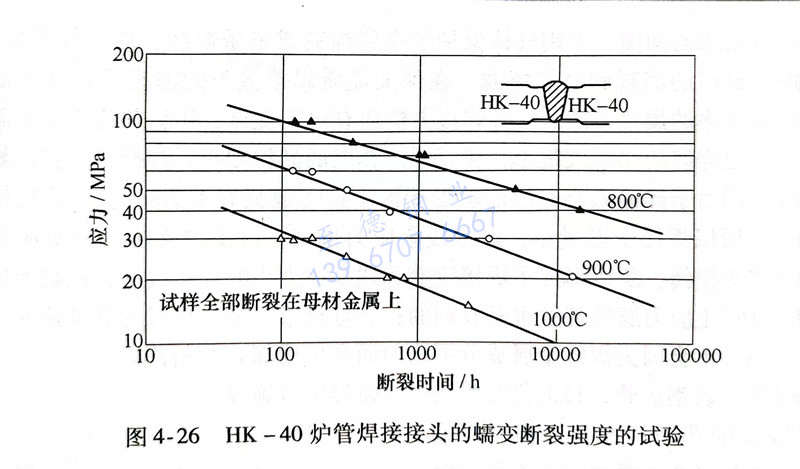

用(yong)(yong)于(yu)HK-40爐(lu)管(guan)(guan)焊(han)(han)接的(de)(de)焊(han)(han)接材(cai)料見(jian)表4-64。其(qi)中TGS-310HSA 實芯(xin)焊(han)(han)絲(si)具(ju)有(you)良(liang)好的(de)(de)焊(han)(han)接性,同時也(ye)基本具(ju)備了(le)HK-40爐(lu)管(guan)(guan)在(zai)高(gao)(gao)溫(wen)長期(qi)服役(yi)過(guo)程所(suo)(suo)需要(yao)的(de)(de)蠕變(bian)斷(duan)裂(lie)強(qiang)度(du)(du)。該(gai)焊(han)(han)絲(si)中的(de)(de)鎳含量較高(gao)(gao)[w(Ni)≥24%],所(suo)(suo)焊(han)(han)成(cheng)的(de)(de)焊(han)(han)縫(feng)金(jin)(jin)(jin)屬(shu)在(zai)650~900℃溫(wen)度(du)(du)范圍(wei)內長期(qi)服役(yi)不會有(you)局部σ相析出。該(gai)焊(han)(han)絲(si)所(suo)(suo)得的(de)(de)全焊(han)(han)縫(feng)金(jin)(jin)(jin)屬(shu)(熔敷金(jin)(jin)(jin)屬(shu))在(zai)高(gao)(gao)溫(wen)試(shi)(shi)驗(yan)的(de)(de)蠕變(bian)斷(duan)裂(lie)強(qiang)度(du)(du)與鑄(zhu)態HK-40爐(lu)管(guan)(guan)的(de)(de)比較,如(ru)圖(tu)(tu)4-25所(suo)(suo)示(shi)。從圖(tu)(tu)中可以看出,當斷(duan)裂(lie)時間相同時,熔敷金(jin)(jin)(jin)屬(shu)的(de)(de)蠕變(bian)斷(duan)裂(lie)強(qiang)度(du)(du)高(gao)(gao)于(yu)爐(lu)管(guan)(guan)。用(yong)(yong)這(zhe)種焊(han)(han)絲(si)焊(han)(han)成(cheng)的(de)(de)焊(han)(han)接接頭進行了(le)蠕變(bian)斷(duan)裂(lie)強(qiang)度(du)(du)試(shi)(shi)驗(yan),結果如(ru)圖(tu)(tu)4-26所(suo)(suo)示(shi),所(suo)(suo)有(you)的(de)(de)試(shi)(shi)樣均斷(duan)裂(lie)于(yu)基本金(jin)(jin)(jin)屬(shu)上。這(zhe)類高(gao)(gao)合(he)金(jin)(jin)(jin)材(cai)料焊(han)(han)絲(si)的(de)(de)硫(liu)和磷含量很低,對提高(gao)(gao)焊(han)(han)縫(feng)金(jin)(jin)(jin)屬(shu)抗裂(lie)性是(shi)有(you)益的(de)(de)。

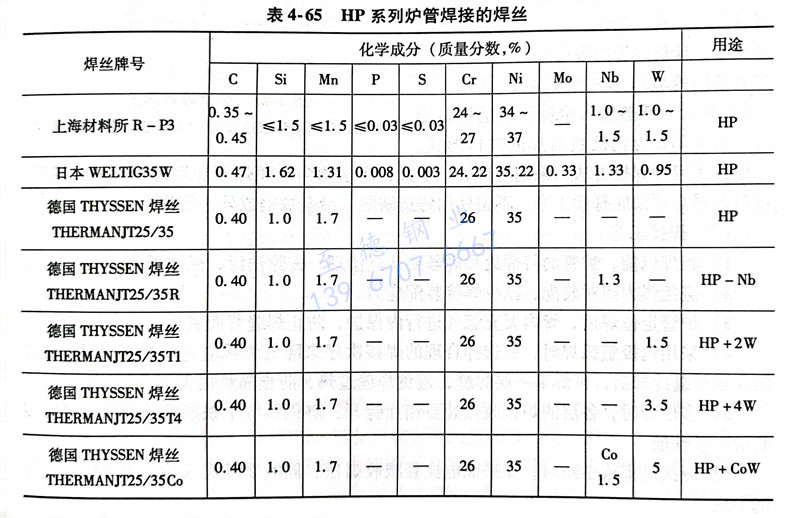

HP系列鑄造爐(lu)管焊(han)接(jie)時使(shi)用的(de)焊(han)絲(si)牌(pai)號及化學(xue)成分(fen)見表4-65。從表4-64和(he)表4-65中可以看出,焊(han)絲(si)的(de)基本(ben)化學(xue)成分(fen)與被焊(han)爐(lu)管的(de)化學(xue)成分(fen)基本(ben)相同。

二、工藝措(cuo)施

1. 焊接(jie)方(fang)法的選擇

鑄造耐熱不(bu)銹鋼爐管(guan)的焊(han)(han)接(jie)可以(yi)采(cai)(cai)用鎢極(ji)(ji)(ji)氬弧(hu)(hu)焊(han)(han)或用鎢極(ji)(ji)(ji)氬弧(hu)(hu)焊(han)(han)打(da)底,焊(han)(han)條電弧(hu)(hu)焊(han)(han)蓋面(mian)的焊(han)(han)接(jie)方(fang)法;也可以(yi)采(cai)(cai)用熔化(hua)極(ji)(ji)(ji)氬弧(hu)(hu)焊(han)(han)的焊(han)(han)接(jie)方(fang)法。在熔化(hua)極(ji)(ji)(ji)氬弧(hu)(hu)焊(han)(han)中(zhong),有一種低輸入窄間(jian)隙(xi)焊(han)(han)接(jie)方(fang)法,在爐管(guan)焊(han)(han)接(jie)中(zhong)已得到推廣使用。

低(di)熱(re)輸入窄(zhai)間隙焊(han)(han)(han),是采(cai)用細直(zhi)徑焊(han)(han)(han)絲(0.9~1.2mm),小的(de)焊(han)(han)(han)接(jie)參(can)數和快的(de)焊(han)(han)(han)接(jie)速度進行(xing)施(shi)焊(han)(han)(han);在厚板或厚壁爐管進行(xing)對接(jie)焊(han)(han)(han)時,焊(han)(han)(han)前在待焊(han)(han)(han)處不開(kai)坡口(kou)或開(kai)小角(jiao)度坡口(kou),并留有(you)(you)窄(zhai)而(er)深(shen)的(de)間隙,采(cai)用氣體保(bao)護(hu)焊(han)(han)(han)多層焊(han)(han)(han)完成(cheng)整條焊(han)(han)(han)縫(feng)。由于焊(han)(han)(han)接(jie)坡口(kou)狹窄(zhai),可(ke)以(yi)減少(shao)焊(han)(han)(han)接(jie)材料的(de)消耗和節省能(neng)源,在保(bao)證優(you)質焊(han)(han)(han)接(jie)接(jie)頭的(de)前提下,可(ke)降低(di)焊(han)(han)(han)接(jie)成(cheng)本,是一種(zhong)高(gao)效率的(de)焊(han)(han)(han)接(jie)方法。這種(zhong)焊(han)(han)(han)接(jie)方法還有(you)(you)以(yi)下優(you)點:

①. 低熱輸(shu)人窄(zhai)間隙采(cai)用多(duo)道(dao)(dao)焊(han)完成,每道(dao)(dao)焊(han)縫的(de)熱輸(shu)入很小,所以焊(han)縫金屬的(de)晶粒細(xi)小,焊(han)接(jie)接(jie)頭韌性好,還不易(yi)產生裂紋;

②. 由于熱(re)輸入小(xiao),因而熱(re)影響區窄,一般只有1.2mm寬,晶粒(li)長(chang)大區不超過0.8mm,所以焊(han)接(jie)變(bian)形量(liang)小(xiao),焊(han)接(jie)殘余應(ying)力(li)(li)也(ye)小(xiao)。由于焊(han)接(jie)應(ying)力(li)(li)應(ying)變(bian)本身(shen)也(ye)是(shi)一種可積累的(de)(de)蠕變(bian)損傷,所以形成了焊(han)接(jie)應(ying)變(bian)和殘余應(ying)力(li)(li)小(xiao)的(de)(de)焊(han)接(jie)接(jie)頭,提高(gao)了抗蠕變(bian)的(de)(de)能力(li)(li),同時對防止應(ying)力(li)(li)腐蝕裂(lie)紋也(ye)是(shi)有利的(de)(de);

③. 母(mu)材熔入焊(han)(han)縫金(jin)(jin)屬(shu)的分量(liang)較(jiao)少,使焊(han)(han)縫金(jin)(jin)屬(shu)熔合比(bi)小,不會因為(wei)焊(han)(han)縫金(jin)(jin)屬(shu)成(cheng)分不均(jun)勻而(er)產生局部(bu)σ相析出。

鑄造(zao)耐熱(re)不銹鋼(gang)爐管,目前(qian)仍(reng)常用鎢極(ji)氬弧焊進行(xing)施(shi)焊。

2. 坡口(kou)的選擇和準備

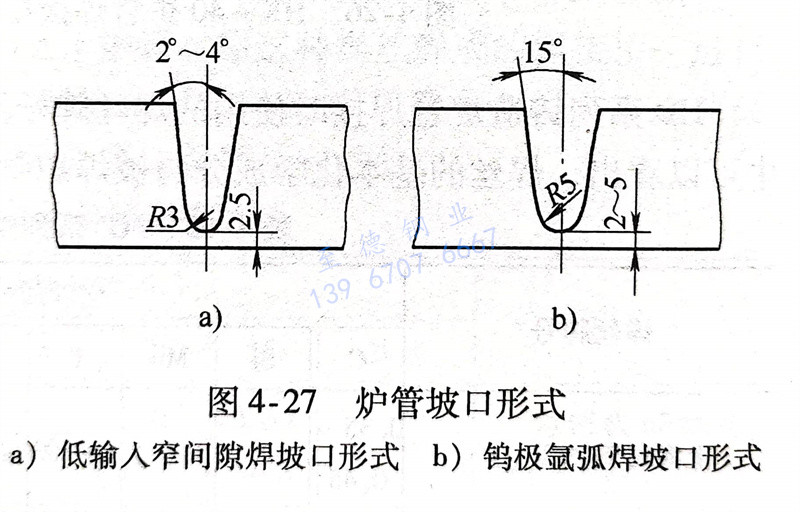

由于(yu)焊(han)(han)接材料的(de)(de)化學成分優于(yu)爐管本體,希望爐管材料在焊(han)(han)縫(feng)(feng)金(jin)屬所占分量(liang)越少(shao)(shao)越好(hao)。這樣能提高焊(han)(han)縫(feng)(feng)金(jin)屬抗裂(lie)性,還可以(yi)使焊(han)(han)縫(feng)(feng)金(jin)屬局部σ相析出量(liang)減少(shao)(shao),并能提高高溫蠕(ru)裂(lie)強度,延長爐管的(de)(de)服役壽命。爐管對接焊(han)(han)時(shi)常用的(de)(de)坡(po)口形式如圖(tu)(tu)4-27所示。圖(tu)(tu)4-27a所示為低熱輸入窄間隙焊(han)(han)的(de)(de)坡(po)口形式,圖(tu)(tu)4-27b為鎢極氬弧焊(han)(han)的(de)(de)坡(po)口形式。

無論(lun)選用(yong)何(he)種(zhong)焊(han)接方法,采用(yong)哪種(zhong)坡(po)口(kou)(kou)形式,底層(ceng)均(jun)為氬弧焊(han)不加填(tian)充焊(han)絲的封底焊(han)。坡(po)口(kou)(kou)金屬必(bi)須徹底打磨干凈,不留任(ren)何(he)鑄造缺陷(xian)、冶金缺陷(xian)或(huo)外來污物。

3. 焊接(jie)工藝

a. 施焊(han)以(yi)前,爐管的待焊(han)處(chu)和焊(han)絲要認(ren)真清(qing)理,去除(chu)油(you)污,保持干凈。

b. 避免強力組(zu)對裝配(pei),減少焊(han)接裝配(pei)應力。

c. 爐管定位焊后(hou),管內(nei)要充氬(ya)氣進行(xing)內(nei)保護,防(fang)止焊縫背面(mian)氧化。

d. 采用(yong)鎢極氬弧焊(han)時(shi),要(yao)(yao)選(xuan)擇(ze)合理的(de)焊(han)接(jie)次序來降低焊(han)接(jie)應(ying)力,多層(ceng)焊(han)時(shi),要(yao)(yao)等(deng)第一層(ceng)焊(han)縫(feng)冷卻(que)后(hou),再(zai)焊(han)下一層(ceng)焊(han)縫(feng),避免(mian)焊(han)縫(feng)過熱,防止晶粒(li)粗大。

e. 多層(ceng)焊時,各層(ceng)的焊接收弧處(chu)要(yao)相互錯(cuo)開,避免弧坑中缺陷重疊而降低焊接接頭的力學性能。

f. 焊接結(jie)束(shu)或中斷時,要采取(qu)電流衰(shuai)減收弧法(fa),同時要填滿弧坑,防止弧坑裂紋的形成。