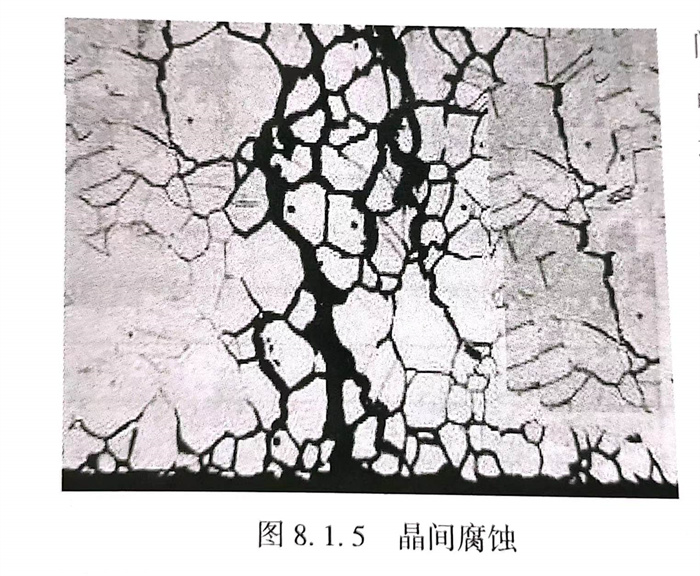

晶間腐蝕是局部腐蝕的一種,是沿著金屬晶粒間的分界面向內部擴展的腐蝕。主要由于晶粒表面和內部間化學成分的差異以及晶界雜質或內應力的存在而產生。晶(jing)間腐蝕破壞晶粒間的結合,大大降低金屬的機械強度,而且腐蝕發生后金屬和合金的表面仍保持一定的金屬光澤,看不出被破壞的跡象。但晶粒間結合力顯著減弱,力學性能惡化,不能經受敲擊,所以是一種很危險的腐蝕。通常出現于黃銅、硬鋁合金和一些不銹鋼、鎳(nie)基合金中。不銹鋼焊縫的晶間腐蝕是化學工業的一個重大問題。

產生晶間腐蝕的不銹鋼,當受到應力作用時,即會沿晶界斷裂、強度幾乎完全消失,這是不銹鋼的一種最危險的破壞形式。晶間腐蝕可以分別產生在焊接接頭的熱影響區(HAZ)、焊縫或熔合線上,在熔合線上產生的晶間腐蝕又稱刀線腐蝕(KLA)。不銹鋼具有耐腐蝕能力的必要條件是鉻的質量分數必須大于10%~12%。當溫度升高時,碳在不銹鋼晶粒內部的擴散速度大于鉻的擴散速度。因為室溫時碳在奧氏體中的溶解度很小,約為0.02%~0.03%,而一般奧氏體不銹鋼中的含碳量均超過此值,故多余的碳就不斷地向奧氏體晶粒邊界擴散,并和鉻化合,在晶間形成碳化鉻的化合物,如(CrFe)23C6等。數據表明,鉻沿晶界擴散的活化能為162~252kJ/mol,而鉻由晶粒內擴散活化能約為540kJ/mol,即:鉻由晶粒內擴散速度比鉻沿晶界擴散速度小,內部的鉻來不及向晶界擴散,所以在晶間所形成的碳化鉻所需的鉻主要不是來自奧氏體晶粒內部,而是來自晶界附近,結果就使晶界附近的含鉻量大為減少。當晶界的鉻的質量分數低到小于12%時,就形成所謂的“貧鉻區”,在腐蝕介質作用下,貧鉻區就會失去耐腐蝕能力,而產生晶間腐蝕。見圖8.1.5。

產生晶(jing)間腐蝕的(de)條件:①. 內因(yin)。晶(jing)粒和晶(jing)界(jie)區的(de)組織不(bu)同,因(yin)而電化學性(xing)質存在(zai)顯著差(cha)異。②. 外因(yin)。晶(jing)粒和晶(jing)界(jie)的(de)差(cha)異要在(zai)適當的(de)環(huan)境(jing)下才能顯露(lu)出來。

1. 敏化

含碳量超過(guo)0.03%的不穩定的奧氏(shi)體(ti)型不銹(xiu)鋼(即(ji)不含鈦或鈮的0Cr18Ni9不銹(xiu)鋼),如果熱(re)(re)處理(li)不當則在某(mou)些(xie)環境中易產生晶間(jian)(jian)腐蝕(shi)(shi)。這些(xie)鋼在425~815℃之(zhi)間(jian)(jian)加熱(re)(re)時,或者緩(huan)慢冷(leng)卻通(tong)過(guo)這個溫度區(qu)間(jian)(jian)時,都會產生晶間(jian)(jian)偏析,這樣的熱(re)(re)處理(li)造(zao)成碳化(hua)物在晶界(jie)沉淀(敏化(hua)作用),并且造(zao)成最(zui)鄰近的區(qu)域(yu)鉻(ge)貧化(hua)使得這些(xie)區(qu)域(yu)對腐蝕(shi)(shi)敏感。敏化(hua)作用也可出(chu)現于(yu)焊接時,在焊接熱(re)(re)影響區(qu)造(zao)成其后的局部腐蝕(shi)(shi)。

最通用的(de)檢查不(bu)銹(xiu)鋼(gang)敏(min)感性的(de)方法是65%硝酸腐蝕試(shi)驗(yan)方法。試(shi)驗(yan)時將鋼(gang)試(shi)樣放入沸騰(teng)的(de)65%硝酸溶液中連(lian)續48h為一個(ge)(ge)周(zhou)期(qi),共5個(ge)(ge)周(zhou)期(qi),每個(ge)(ge)周(zhou)期(qi)測定(ding)重量損(sun)失。一般規(gui)定(ding),5個(ge)(ge)試(shi)驗(yan)周(zhou)期(qi)的(de)平均腐蝕率應不(bu)大于0.05mm/m。

2. 預防措施

①. 調整焊縫的(de)化學(xue)成(cheng)(cheng)分(fen),加(jia)入穩定化元素減(jian)(jian)(jian)少(shao)形成(cheng)(cheng)碳化鉻(ge)的(de)可(ke)能性,如加(jia)入鈦或鈮等(deng)。減(jian)(jian)(jian)少(shao)焊縫中的(de)含碳量(liang),可(ke)以減(jian)(jian)(jian)少(shao)和(he)避免形成(cheng)(cheng)鉻(ge)的(de)碳化物,從而降(jiang)低形成(cheng)(cheng)晶界腐蝕(shi)的(de)傾向,含碳量(liang)在(zai)(zai)0.04%以下,稱為“超低碳”不銹鋼,就可(ke)以避免鉻(ge)的(de)碳化物生成(cheng)(cheng)。控制在(zai)(zai)危險(xian)溫度區(qu)的(de)停留(liu)時(shi)間(jian),防止過熱,快(kuai)焊快(kuai)冷(leng),使碳來(lai)不及析(xi)出。

②. 奧氏體不銹鋼的抗腐蝕性能來自金屬表面形成的氧化鉻保護層。如果材料加熱到450~900℃高溫,材料的結構就會發生變化,沿晶體邊緣會形成碳化鉻。這樣在晶體邊沿就無法形成氧化鉻保護層,從而導致抗腐蝕性能降低。由此開發出了304L不銹鋼和316L不銹鋼來對抗這種腐蝕。304L不銹鋼和316L不銹鋼的含碳量都較低,因為碳含量減少,所以就不會產生碳化鉻,也就不會產生晶間腐蝕。應該說明的是,較高的晶間腐蝕敏感性并不意味著非低碳材料就更容易腐蝕。在高氯環境中,這種敏感性也高。請注意這種現象緣于高溫(450~900℃)。通常焊接是達到這個溫度的直接原因。對于軟閥座常規蝶閥而言,由于我們并不在閥板上進行焊接操作,因此采用低碳不銹鋼并沒有多大意義。a. 使用低碳牌號00Cr19Ni10(304L)或00Cr17Ni14Mo2(316L),或穩定的牌號0Cr18Ni11Ti(321,多見于歐洲)或0Cr18Ni11Nb(347,多見于美國),可防止焊接時碳化物沉淀出造成有害影響的數量。b. 如果結構件小,能夠在爐中進行熱處理,則可在1040~1150℃進行熱處理以溶解碳化鉻,并且在425~815℃區間快速冷卻以防止碳的沉淀。

③. 焊接(jie)(jie)鐵素體不(bu)銹鋼在某些(xie)介質(zhi)中(zhong)(zhong)也可(ke)能(neng)出現晶(jing)間腐蝕。這是(shi)當鋼從925℃以上快速冷卻(que)時(shi),碳(tan)化(hua)物或(huo)氧化(hua)物沉(chen)淀,金(jin)屬晶(jing)格(ge)應(ying)變造成的,焊接(jie)(jie)后進行消(xiao)除應(ying)力熱處(chu)理可(ke)消(xiao)除應(ying)力并(bing)恢復耐腐蝕性能(neng)。在1Cr17不(bu)銹鋼中(zhong)(zhong)加(jia)入超過8倍碳(tan)含量的鈦,通常(chang)可(ke)減少(shao)焊接(jie)(jie)鋼結構在一些(xie)介質(zhi)中(zhong)(zhong)的晶(jing)間腐蝕。然而加(jia)入鈦在濃(nong)硝酸中(zhong)(zhong)不(bu)是(shi)有(you)效的。

④. 合(he)(he)金應(ying)用(yong)中的預(yu)防(fang)措施:選(xuan)用(yong)抗晶間腐(fu)蝕的合(he)(he)金;選(xuan)擇合(he)(he)適的熱處(chu)理工藝(yi),如鋁合(he)(he)金過時效處(chu)理;在確定焊接工藝(yi),鋁合(he)(he)金膠接及銑切工藝(yi),回避容(rong)易產生晶間腐(fu)蝕的溫度(du)下(xia)處(chu)理。

3. 相關(guan)標準

GB/T 4334《金屬和合金的腐蝕 不銹鋼晶間腐蝕敏感性試驗方法》

ASTM A262《奧氏體不銹鋼晶間腐(fu)蝕標準方(fang)法(fa)》

ISO 3651《不(bu)銹鋼(gang)耐晶(jing)間(jian)腐蝕的測定》

JIS G0571-0575《不(bu)銹鋼耐晶間腐蝕的測定》

ASTM A763《鐵素體不銹(xiu)鋼晶間腐蝕敏感(gan)性(xing)檢測》

GB/T 15260《金(jin)屬和合金(jin)的腐(fu)蝕 鎳合金(jin)晶間腐(fu)蝕敏(min)感性試驗方法》

GB/T 21433《不銹鋼(gang)壓力容器(qi)晶間腐蝕敏感性檢驗》

CB/T 3949《船用不(bu)銹鋼焊接接頭(tou)晶間腐蝕試驗方法》

GB/T 26491《鋁合金晶間腐蝕試驗(yan)方法 質(zhi)量損失法》

ASTM G28《鍛造高鎳鉻軸承合(he)金晶間腐蝕敏感(gan)性的檢查用標準試驗方法(fa)》

GB/T 7998《鋁合金(jin)晶間腐蝕測定方(fang)法》

HG/T 3173《尿素級超低碳鉻(ge)鎳鈅(yue)奧氏(shi)體不銹鋼晶間腐蝕傾向試(shi)驗》