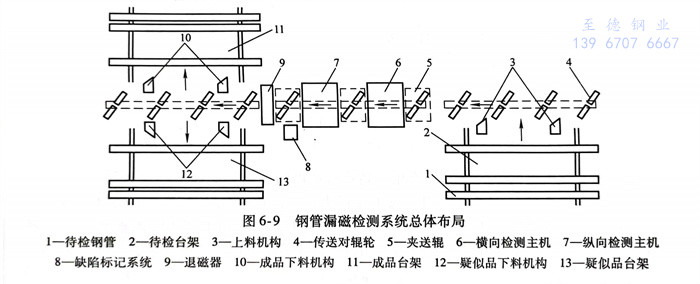

根據不銹鋼管在線和離線檢測工藝要求,給出如圖6-9所示的不銹(xiu)鋼(gang)管漏磁檢測系統總體布局。檢測流程如下:鋼管經矯直和吹灰后進入待檢臺架,然后由上料機構運送至輸送輥輪,并依次通過橫向和縱向檢測主機;為保證鋼管運行的平穩性,采用夾送輥裝置對鋼管實施壓緊扶正;計算機對檢測數據進行實時處理和分析,如存在缺陷計算機會發出報警信號并控制標記系統對缺陷進行定位標記;之后,利用退磁系統消除不銹鋼管中的剩余磁場;最后,分選系統根據檢測結果對鋼管進行自動分類,經下料機構分別進入成品和疑似品臺架;疑似品進行修復后需進行再檢測,不合格鋼管直接回爐。

針對(dui)被檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)缺(que)陷(xian)(xian)的(de)特征(zheng),無損檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)方法在(zai)實施中(zhong)應(ying)該(gai)選用不同的(de)檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)方式和(he)結(jie)構。由于檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)時的(de)方向敏感性,為了實現不銹鋼管中(zhong)軸向、周(zhou)向缺(que)陷(xian)(xian)的(de)全(quan)覆蓋檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce),無論采用何(he)種檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)方法,均不可(ke)避(bi)免地需要兩種類型(xing)的(de)檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)設(she)備:橫向缺(que)陷(xian)(xian)檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)主機(ji)和(he)縱向缺(que)陷(xian)(xian)檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)主機(ji),這樣(yang)才能(neng)實現全(quan)方位的(de)檢(jian)(jian)(jian)(jian)(jian)測(ce)(ce)(ce)(ce)。

在不銹(xiu)鋼管(guan)(guan)的自(zi)動(dong)化(hua)檢(jian)測(ce)(ce)中,全(quan)方(fang)位檢(jian)測(ce)(ce)實現的主要(yao)(yao)手段,首先是(shi)(shi)要(yao)(yao)保證探(tan)頭能夠掃(sao)查到(dao)不銹(xiu)鋼管(guan)(guan)的各個部位;其次是(shi)(shi)要(yao)(yao)讓(rang)檢(jian)測(ce)(ce)探(tan)頭感(gan)應(ying)到(dao)缺(que)陷的存(cun)在。因(yin)此,除了(le)漏(lou)磁(ci)檢(jian)測(ce)(ce)原理以及傳感(gan)器外,這里介紹檢(jian)測(ce)(ce)主機的工作形式,即(ji)如何帶動(dong)探(tan)頭實現100%無遺漏(lou)的掃(sao)查,這是(shi)(shi)不同檢(jian)測(ce)(ce)方(fang)法實現全(quan)覆蓋檢(jian)測(ce)(ce)的共性問題。

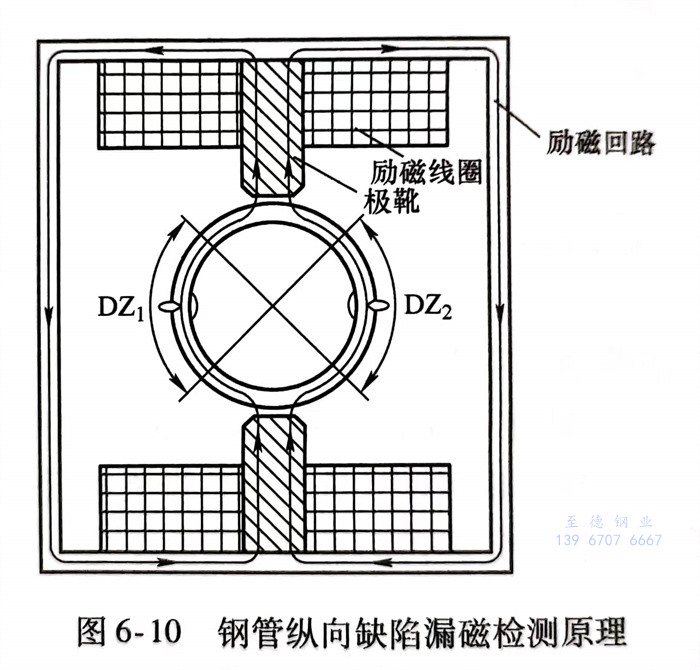

不(bu)銹鋼(gang)管(guan)(guan)漏磁(ci)(ci)(ci)檢(jian)測(ce)系統采用(yong)復合磁(ci)(ci)(ci)化方式實現(xian)(xian)全(quan)方位(wei)的(de)(de)缺(que)(que)陷檢(jian)測(ce)。由于(yu)(yu)軸(zhou)向(xiang)(xiang)(xiang)磁(ci)(ci)(ci)化場沿鋼(gang)管(guan)(guan)中心線呈軸(zhou)對(dui)稱(cheng)分布,在(zai)鋼(gang)管(guan)(guan)中部易形(xing)成均(jun)勻的(de)(de)全(quan)斷面磁(ci)(ci)(ci)化區域(yu)(yu)。鋼(gang)管(guan)(guan)縱向(xiang)(xiang)(xiang)缺(que)(que)陷漏磁(ci)(ci)(ci)檢(jian)測(ce)原理(li)如(ru)圖6-10所示,由于(yu)(yu)采用(yong)周向(xiang)(xiang)(xiang)局(ju)部磁(ci)(ci)(ci)場作為勵(li)磁(ci)(ci)(ci)源,沿鋼(gang)管(guan)(guan)周向(xiang)(xiang)(xiang)靠近極(ji)靴(xue)的(de)(de)區域(yu)(yu)磁(ci)(ci)(ci)化不(bu)均(jun)勻且背景(jing)磁(ci)(ci)(ci)場雜亂,僅(jin)在(zai)中間(jian)DZ1和DZ2區域(yu)(yu)形(xing)成較均(jun)勻磁(ci)(ci)(ci)化。為實現(xian)(xian)鋼(gang)管(guan)(guan)縱向(xiang)(xiang)(xiang)缺(que)(que)陷的(de)(de)全(quan)表面覆蓋檢(jian)測(ce),需(xu)要檢(jian)測(ce)探(tan)頭與不(bu)銹鋼(gang)管(guan)(guan)之間(jian)形(xing)成旋(xuan)轉掃查,進一步結合鋼(gang)管(guan)(guan)的(de)(de)軸(zhou)向(xiang)(xiang)(xiang)運動,最終使得縱向(xiang)(xiang)(xiang)檢(jian)測(ce)探(tan)頭在(zai)鋼(gang)管(guan)(guan)表面上形(xing)成螺(luo)旋(xuan)掃查軌(gui)跡。

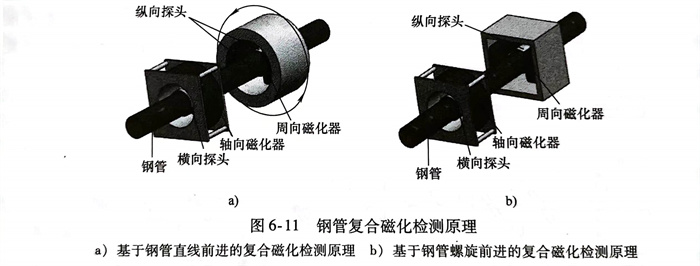

如圖6-11所示,不(bu)銹鋼(gang)(gang)管(guan)(guan)自動(dong)化(hua)漏磁檢(jian)測(ce)主(zhu)要(yao)有基于鋼(gang)(gang)管(guan)(guan)直線(xian)(xian)前(qian)進和(he)螺旋(xuan)(xuan)前(qian)進的(de)兩種實現(xian)方(fang)法(fa)(fa)。基于不(bu)銹鋼(gang)(gang)管(guan)(guan)直線(xian)(xian)前(qian)進方(fang)法(fa)(fa)中,軸向(xiang)磁化(hua)器和(he)橫(heng)(heng)(heng)向(xiang)探(tan)頭(tou)(tou)固(gu)定(ding)不(bu)動(dong),從而(er)橫(heng)(heng)(heng)向(xiang)探(tan)頭(tou)(tou)在鋼(gang)(gang)管(guan)(guan)表面形(xing)成(cheng)直線(xian)(xian)掃查軌跡(ji);周向(xiang)磁化(hua)器和(he)縱(zong)向(xiang)探(tan)頭(tou)(tou)高速旋(xuan)(xuan)轉,從而(er)使(shi)得(de)縱(zong)向(xiang)探(tan)頭(tou)(tou)在鋼(gang)(gang)管(guan)(guan)表面形(xing)成(cheng)螺旋(xuan)(xuan)掃查軌跡(ji)。當鋼(gang)(gang)管(guan)(guan)螺旋(xuan)(xuan)前(qian)進時,橫(heng)(heng)(heng)向(xiang)和(he)縱(zong)向(xiang)檢(jian)測(ce)主(zhu)機(ji)的(de)磁化(hua)器和(he)探(tan)頭(tou)(tou)均固(gu)定(ding)不(bu)動(dong),此時橫(heng)(heng)(heng)向(xiang)和(he)縱(zong)向(xiang)探(tan)頭(tou)(tou)在鋼(gang)(gang)管(guan)(guan)表面上形(xing)成(cheng)相同的(de)螺旋(xuan)(xuan)掃查軌跡(ji)。

基于不銹鋼管直線前進的縱向檢測系統在提高運行速度時,面臨的技術難點包括:一方面,考慮到磁化器高速旋轉的失穩,線圈質量不能過大,從而以降低磁化能力為代價;另一方面,高速旋轉時集電環傳輸大電流,觸點處容易產生火花,從而限制了線圈磁化電流的提升。此外,旋轉探頭的檢測信號采用分時復用方式由少量的集電環進行傳輸,受重復頻率的限制,檢測探頭的獨立通道數量拓展受限,難以實現以多通道冗余檢測為基礎的高分辨率和缺陷類型識別。然而,采取如圖6-11b所示的基于鋼管螺旋前進的檢測方案,可實現高速高精度漏磁檢測。由于周向磁化器和探頭固定不動,線圈質量和磁化電流不受限制,可利用超強磁化方式實現不(bu)銹鋼厚壁管的高靈敏度檢測,并且因傳感器檢測信號采用并行方式傳輸,可根據需求任意拓展通道數量,這一方式解決了旋轉式探頭的諸多困難。但基于鋼管螺旋前進的漏磁檢測系統也存在輸送輥道較為復雜的不利因素,在選擇漏磁檢測工藝時,需要根據鋼管的生產工藝和檢測要求來選取和設計。

對(dui)于自動(dong)化(hua)鋼(gang)管(guan)漏磁檢(jian)測系(xi)統(tong)而言,檢(jian)測軌跡規劃決定著鋼(gang)管(guan)檢(jian)測運動(dong)方式的(de)(de)選(xuan)擇,同時也在(zai)很(hen)大程(cheng)度上影(ying)響著裝備的(de)(de)機械(xie)結構。這里,簡要對(dui)現(xian)今主要存在(zai)的(de)(de)4種(zhong)鋼(gang)管(guan)檢(jian)測運動(dong)方式進行(xing)分析(xi)與比較,歸納總結出兩種(zhong)不(bu)同類型(直線(xian)型和螺(luo)旋線(xian)型)的(de)(de)掃查方式,依次(ci)分析(xi)不(bu)同軌跡類型的(de)(de)探頭(tou)(tou)布置方案、單探頭(tou)(tou)架(jia)與多(duo)探頭(tou)(tou)架(jia)掃查軌跡區域及其影(ying)響因素(su)等問(wen)題(ti),最(zui)后(hou)分析(xi)了保證鋼(gang)管(guan)全覆蓋檢(jian)測的(de)(de)充要條件。