不銹鋼管直線前進自動探傷系統是目前主流的不(bu)銹鋼無縫管(guan)超聲探傷設備。該設備與不銹鋼管(guan)螺旋前進式探傷設備相比優勢明顯,最顯著的特點是檢測速度快、可達30~40m/min,檢測精度高,鋼管更換類型時設備參數調整方便等。

不銹鋼管前(qian)進式超聲(sheng)探(tan)傷(shang)設備的料(liao)(liao)(liao)架、上(shang)料(liao)(liao)(liao)機構(gou)、下(xia)料(liao)(liao)(liao)機構(gou)、分揀(jian)機構(gou)、料(liao)(liao)(liao)池(chi)等和鋼管螺旋前(qian)進式探(tan)傷(shang)設備相同。

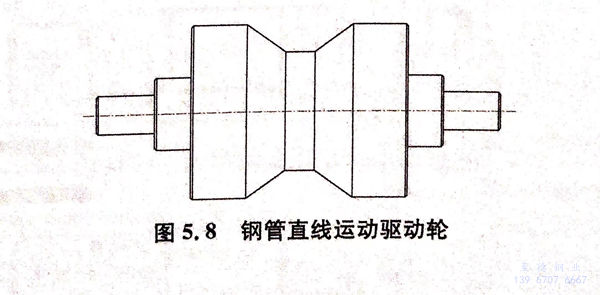

1. 鋼管直線運動驅動機構(gou)

不(bu)銹鋼(gang)管直線(xian)前進(jin)(jin)(jin)輥(gun)(gun)道相(xiang)對簡單,利用鋼(gang)管自身重力(li)(li)在鋼(gang)管與(yu)驅(qu)(qu)動輪(lun)(lun)之(zhi)間產(chan)生摩擦(ca)力(li)(li),通(tong)過摩擦(ca)力(li)(li)驅(qu)(qu)動鋼(gang)管在輥(gun)(gun)道上快速(su)運動。當鋼(gang)管進(jin)(jin)(jin)入檢(jian)測位(wei)置時,因鋼(gang)管與(yu)檢(jian)測機(ji)(ji)構(gou)密封(feng)套(tao)之(zhi)間會(hui)產(chan)生摩擦(ca),必須在檢(jian)測機(ji)(ji)構(gou)前后(hou)兩(liang)(liang)端增加壓緊輪(lun)(lun),增加鋼(gang)管驅(qu)(qu)動摩擦(ca)力(li)(li)。鋼(gang)管直線(xian)前進(jin)(jin)(jin)驅(qu)(qu)動輪(lun)(lun)如(ru)圖5.8所示,前進(jin)(jin)(jin)輥(gun)(gun)道由兩(liang)(liang)段組成(cheng),檢(jian)測機(ji)(ji)構(gou)位(wei)于兩(liang)(liang)段前進(jin)(jin)(jin)輥(gun)(gun)道中間,每(mei)段前進(jin)(jin)(jin)輥(gun)(gun)道上均(jun)勻布置若干驅(qu)(qu)動輪(lun)(lun),電機(ji)(ji)通(tong)過帶傳(chuan)動或鏈(lian)傳(chuan)動驅(qu)(qu)動所有驅(qu)(qu)動輪(lun)(lun)同速(su)轉動,實現鋼(gang)管的勻速(su)前進(jin)(jin)(jin)。

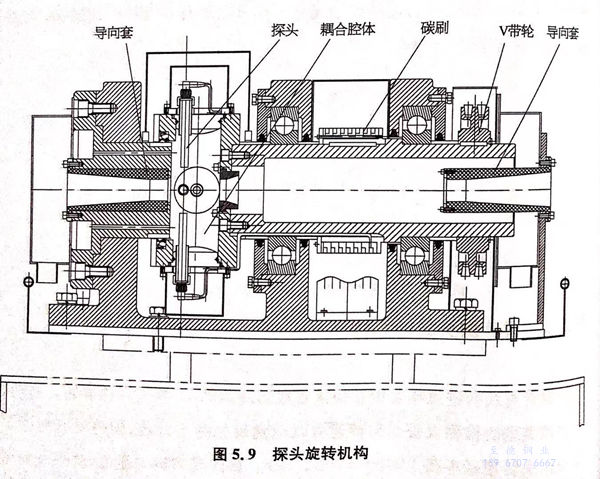

2. 超聲探頭旋轉機構

不(bu)銹鋼管直線(xian)(xian)前進意味著鋼管快速直線(xian)(xian)運動(dong)的(de)同(tong)時(shi),探(tan)頭高速旋(xuan)轉。目前,國外該類型的(de)檢(jian)測設備(bei)探(tan)頭轉速可以(yi)達到每分鐘上(shang)萬轉,國內(nei)主流(liu)的(de)檢(jian)測設備(bei)探(tan)頭轉速基(ji)本在(zai)1000~3000 r/min.如此高的(de)轉動(dong)速度,對探(tan)頭旋(xuan)轉機構的(de)動(dong)平衡要(yao)求(qiu)極高,動(dong)平衡不(bu)滿足要(yao)求(qiu)容易引起(qi)檢(jian)測機構的(de)抖(dou)動(dong),一方(fang)面(mian)影響(xiang)檢(jian)測結果,另一方(fang)面(mian)會導致檢(jian)測機構在(zai)短時(shi)間內(nei)損壞。

不銹(xiu)鋼(gang)(gang)管前(qian)進式(shi)超聲(sheng)(sheng)探(tan)傷(shang)設備(bei)中檢測機構通常沿圓周分布4只(zhi)(zhi)、6只(zhi)(zhi)、8只(zhi)(zhi)超聲(sheng)(sheng)探(tan)頭,探(tan)頭信(xin)號耦合可(ke)采用(yong)碳刷(shua)或變壓(ya)器,本書(shu)以碳刷(shua)耦合為例加(jia)(jia)以介紹(shao)。鋼(gang)(gang)管直線(xian)前(qian)進式(shi)超聲(sheng)(sheng)探(tan)傷(shang)設備(bei)所需的耦合水(shui)(shui)集(ji)中在一(yi)個高速旋轉的腔(qiang)體內(nei),通過(guo)高壓(ya)儲(chu)水(shui)(shui)罐將循環(huan)水(shui)(shui)送進耦合腔(qiang),高壓(ya)儲(chu)水(shui)(shui)罐的作用(yong)有兩個,一(yi)是增加(jia)(jia)循環(huan)水(shui)(shui)輸(shu)水(shui)(shui)壓(ya)力,二是過(guo)濾水(shui)(shui)中氣泡,防(fang)止氣泡對超聲(sheng)(sheng)檢測信(xin)號的干擾。

不(bu)銹鋼(gang)(gang)管(guan)直線前進式超聲探(tan)傷(shang)設備與(yu)鋼(gang)(gang)管(guan)螺旋(xuan)(xuan)前進式超聲探(tan)傷(shang)設備相(xiang)同,為保證探(tan)傷(shang)的(de)全面(mian)性,要求鋼(gang)(gang)管(guan)前進的(de)虛擬螺距不(bu)能(neng)超過檢測超聲探(tan)頭(tou)有效覆蓋(gai)范圍的(de)80%,也就(jiu)是說鋼(gang)(gang)管(guan)直線前進的(de)速(su)度(du)與(yu)探(tan)頭(tou)旋(xuan)(xuan)轉的(de)速(su)度(du)相(xiang)匹配。

圖5.9所示為一種典型的鋼管直(zhi)線前進式超聲(sheng)探傷設備探頭旋轉機構。

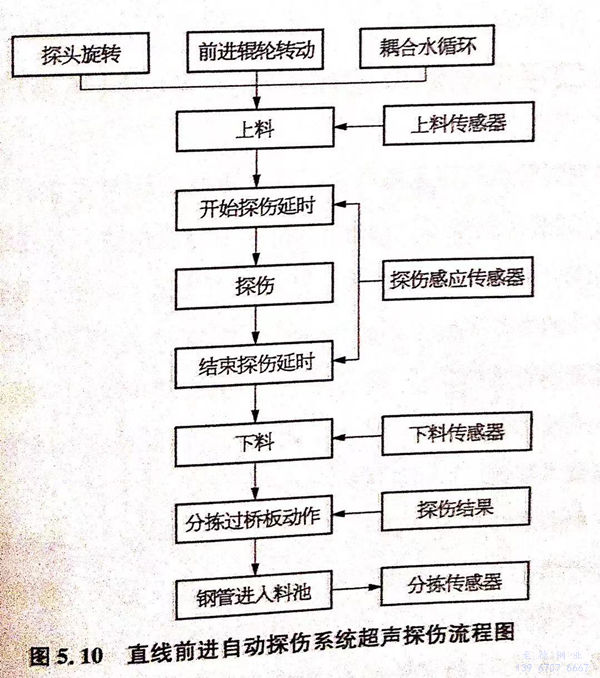

3. 電氣控制機構(gou)

不銹鋼(gang)(gang)管(guan)(guan)直(zhi)線(xian)前(qian)進超聲自動(dong)探(tan)傷設備的電氣控制機構主要(yao)功能是實現鋼(gang)(gang)管(guan)(guan)自動(dong)上下料、驅動(dong)鋼(gang)(gang)管(guan)(guan)前(qian)進、超聲探(tan)頭(tou)旋轉、分揀等功能,檢測(ce)過程中鋼(gang)(gang)管(guan)(guan)直(zhi)線(xian)前(qian)進輥道的驅動(dong)輪可(ke)一直(zhi)處于運轉狀態。整個控制過程同(tong)樣需要(yao)鋼(gang)(gang)管(guan)(guan)感(gan)應(ying)傳(chuan)感(gan)器,主要(yao)的感(gan)應(ying)傳(chuan)感(gan)器包括(kuo):

a. 鋼管上(shang)料(liao)傳(chuan)感器

感應待(dai)檢測鋼(gang)管,上料機(ji)構動作(zuo)。

b. 探頭旋轉(zhuan)檢測(ce)機構前端壓緊(jin)輪感應傳(chuan)感器

感(gan)應到鋼管后壓緊輪下(xia)降(jiang),壓緊鋼管增加鋼管直(zhi)線運(yun)動的驅動摩擦力(li),當脫(tuo)離(li)感(gan)應時,壓緊輪提起;鋼管檢測(ce)傳感(gan)器,感(gan)應到鋼管意味著探(tan)傷即(ji)將開始,從(cong)一直(zhi)感(gan)應到脫(tuo)離(li)感(gan)應,意味著探(tan)傷即(ji)將結束(shu)。

c. 探頭旋轉檢測機構后端壓緊輪(lun)

感(gan)應(ying)傳(chuan)感(gan)器。感(gan)應(ying)到鋼管后壓(ya)緊(jin)輪下(xia)降,壓(ya)緊(jin)增加鋼管直線運(yun)動(dong)的驅(qu)動(dong)摩擦力,當(dang)脫離感(gan)應(ying)時,壓(ya)緊(jin)輪提起。

d. 下(xia)料傳(chuan)感器

安裝在鋼管(guan)前進輥道末端,當感應到鋼管(guan)時(shi),下(xia)料機構動作,將鋼管(guan)送(song)入分揀(jian)。

e. 分(fen)揀(jian)傳感器

分別安裝在(zai)合格品料池(chi)與不合格品料池(chi),感應鋼管的分揀完成。

不銹(xiu)鋼無縫管直線前進自(zi)動(dong)探(tan)傷系統的超(chao)聲(sheng)探(tan)傷流程圖如圖5.10所示。

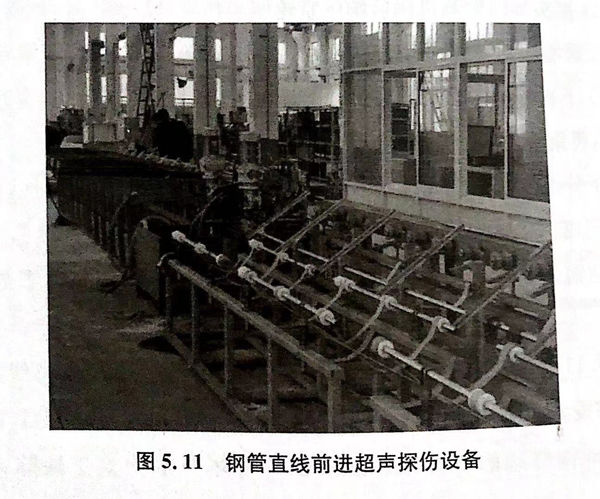

圖5.11是(shi)上(shang)海某汽車零部(bu)件公司(si)使(shi)用的不銹鋼(gang)(gang)無縫(feng)管(guan)(guan)離線超聲探傷(shang)設(she)備(bei)。該(gai)設(she)備(bei)采用4通(tong)道超聲探傷(shang),探頭轉(zhuan)速1400r/min,鋼(gang)(gang)管(guan)(guan)前(qian)進速度(du)20m/min,鋼(gang)(gang)管(guan)(guan)端部(bu)盲區150mm,缺陷分辨率縱向(xiang)人工缺陷10mm×0.1mm×0.1mm(長(chang)x寬(kuan)x深)。該(gai)設(she)備(bei)性能及探傷(shang)結果通(tong)過寶馬汽車的嚴格認證。