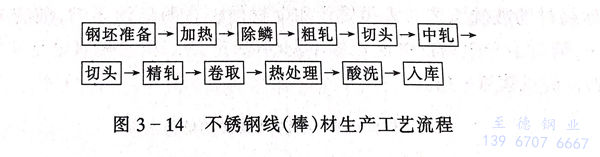

不銹鋼線材(≤40mm棒)采用摩根式45°二輥或考克斯三輥(Y型)軋機連續化工藝生產。一般產品規格為5.5~40mm卷材。精軋速度為50~60m/s(鐵素體不銹鋼)或70~60m/s(奧氏體不銹(xiu)鋼)。由于采用無扭轉軋制,產品的表面質量光潔,尺寸精度高。≤?20mm線棒材直徑偏差可以達到±0.1mm,?40mm棒材可以達到±0.2mm,盤重可以達到2噸。生產工藝流程見圖3-14。

1. 鋼(gang)坯準備和加熱

90~180mm方坯(pi)或連(lian)鑄坯(pi)經(jing)研(yan)磨機全面剝皮或部(bu)分修(xiu)磨后(hou)入爐(lu)。加(jia)熱(re)(re)(re)爐(lu)采用(yong)步進床式連(lian)續加(jia)熱(re)(re)(re)爐(lu),其優點是(shi)沒有托架造(zao)成的黑印,鋼坯(pi)間距易控(kong)制。均熱(re)(re)(re)段長度上的坯(pi)溫(wen)按梯形控(kong)制,尾部(bu)溫(wen)度高(gao)于頭部(bu)溫(wen)度。采用(yong)氧(yang)化氣(qi)氛加(jia)熱(re)(re)(re)。

2. 軋制(zhi)

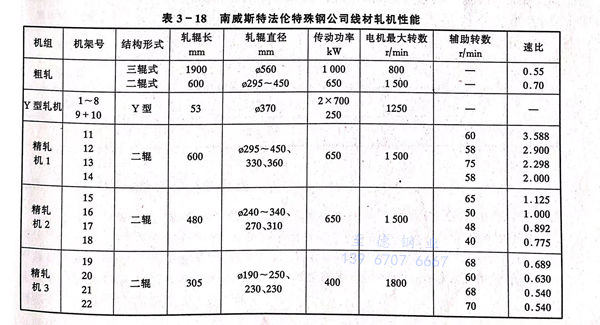

鋼(gang)坯(pi)出爐后(hou)經(jing)高壓(200kg/c㎡)水除鱗,有利(li)于表面質量和孔(kong)型(xing)(xing)壽命(ming),鋼(gang)坯(pi)首先在8架(jia)?450mm平立(li)式軋(ya)(ya)機(ji)進(jin)(jin)行粗軋(ya)(ya),采用箱形→橢(tuo)圓(yuan)孔(kong)型(xing)(xing)。經(jing)飛剪切頭后(hou)進(jin)(jin)人由(you)8架(jia)或10架(jia)組成的平立(li)式軋(ya)(ya)機(ji)進(jin)(jin)行中軋(ya)(ya),如(ru)果生產大(da)盤卷(juan),應設1~2架(jia)三輥考克(ke)斯(si)(si)軋(ya)(ya)機(ji)定徑。采用方橢(tuo)和圓(yuan)橢(tuo)孔(kong)型(xing)(xing)。軋(ya)(ya)件(jian)經(jing)飛剪切頭后(hou)經(jing)過約70m長的并(bing)設有三個水冷箱的管(guan)道活(huo)套(tao)進(jin)(jin)入精軋(ya)(ya)機(ji),使(shi)精軋(ya)(ya)開終軋(ya)(ya)溫度控制在950℃和1060℃.精軋(ya)(ya)機(ji)組由(you)8~10架(jia)45°軋(ya)(ya)機(ji)或考克(ke)斯(si)(si)軋(ya)(ya)機(ji)組成,成品規格(ge)為?5.5~12mm.采用圓(yuan)→橢(tuo)孔(kong)型(xing)(xing),精軋(ya)(ya)后(hou)的線(xian)材(cai)集卷(juan)后(hou)離線(xian)熱裝進(jin)(jin)行熱處理(li),以確保良好均一的冷加工性(xing)(xing)能,具有代表性(xing)(xing)的德國南威斯(si)(si)特(te)(te)法倫特(te)(te)殊鋼(gang)公司的線(xian)材(cai)軋(ya)(ya)機(ji)性(xing)(xing)能見表3-18。

3. 熱處理(li)和酸洗

為了確保線(xian)(xian)材具有良好、均一的冷加工性能,不銹鋼(gang)線(xian)(xian)材應進行(xing)離線(xian)(xian)熱(re)處理。奧氏(shi)體(ti)鋼(gang)在旋轉爐或(huo)車(che)底式(shi)爐退火,鐵素體(ti)、馬氏(shi)體(ti)鋼(gang)在罩式(shi)爐或(huo)車(che)底式(shi)爐退火。

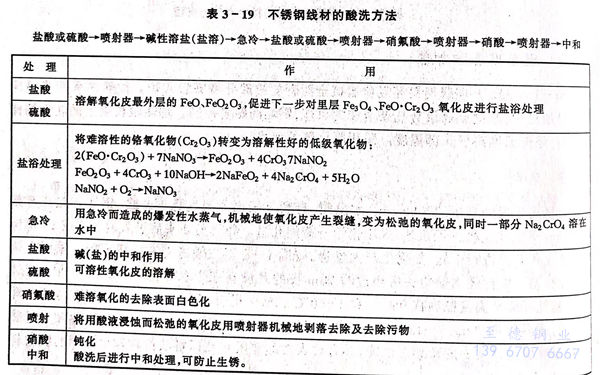

不(bu)銹鋼線材的(de)(de)酸(suan)洗工藝對表面質量和金屬損失(shi)有明顯(xian)的(de)(de)影響,酸(suan)洗方法主(zhu)要以(yi)硫酸(suan)和硝氟酸(suan)為主(zhu),同時由于表面的(de)(de)酸(suan)洗產(chan)物不(bu)易清除,所以(yi)高壓水噴(pen)射也是(shi)非常(chang)重要的(de)(de)操作(zuo)。酸(suan)洗的(de)(de)流程和目的(de)(de)見(jian)表3-19

鹽(yan)酸或(huo)硫酸→噴射(she)(she)器→堿(jian)性(xing)溶(rong)鹽(yan)(鹽(yan)溶(rong))→急冷→鹽(yan)酸或(huo)硫酸→噴射(she)(she)器→硝(xiao)氟酸→噴射(she)(she)器→硝(xiao)酸→噴射(she)(she)器→中(zhong)和