點蝕是(shi)在在線亞洲日產一區二區:不銹鋼表(biao)面上(shang)局部形成一(yi)定深度的小孔或銹斑的一(yi)種腐(fu)蝕,在(zai)其余的大(da)面積區域材料完好(hao),而在線亞洲日產一區二區:點蝕處可(ke)能形成穿孔,這種腐(fu)蝕的危害十分嚴重。

點蝕易在含Cl-、Br-、I-等鹵素離子的介質中產生,常見介質為大氣、水、水蒸氣、海水,漂白液,各種有機和無機氯化物等。在這些介質中可在室溫下出現,并隨溫度升高而加速。點蝕的嚴重程度與介質溫度、Cl-等鹵素離子含量、pH值及相對流動速度相關,同時受鋼表面非金屬類雜物、析出相、位錯露頭等因素影響。

在特定介質條件,不銹鋼的點蝕由生核和擴展兩個階段組成。在易產生點蝕的環境中,在不銹鋼表面存在缺陷的部位,由于難于鈍化或鈍化膜遭到破壞,而后再鈍化又受到阻止,于是產生優先溶解形成小蝕坑,這種小蝕坑即為微孔蝕源,隨后溶解下來的金屬離子水解生成H+并使局部蝕坑溶液的pH值下降,加劇了金屬的溶解,使孔蝕擴大、加深。加之腐蝕產物覆蓋孔蝕坑,使孔坑內的溶液流動困難,蝕坑內pH值進一步降低,Cl-等產生點蝕的陰離子達到較高的富集程度,使蝕坑加速擴大并向深度方向發展,最終形成點蝕。

不銹鋼耐點蝕性能與(yu)鋼中的Cr、Mo、N有密切關(guan)系(xi),經深人研(yan)究已建立(li)起表(biao)征耐點蝕能力的點蝕當量指數(PRE)與(yu)Cr、Mo、N、Mn、S、P的數學關(guan)系(xi)式:

PRE=%Cr+3.3×%Mo+X × %N

式(shi)中的X=10~30,常用的系數為(wei)16.

在計入Mn、W、P、S的(de)因素后又派生出(chu)下列(lie)數學(xue)關(guan)系式:

PREMn=%Cr+3.3×%Mo+30×%N-1×%Mn

PREW= %Cr+3.3× %(Mo+0.5W)+16×%N

PRE(S+P)= %Cr+3.3× %Mo+30×%N-123×%(S+P)

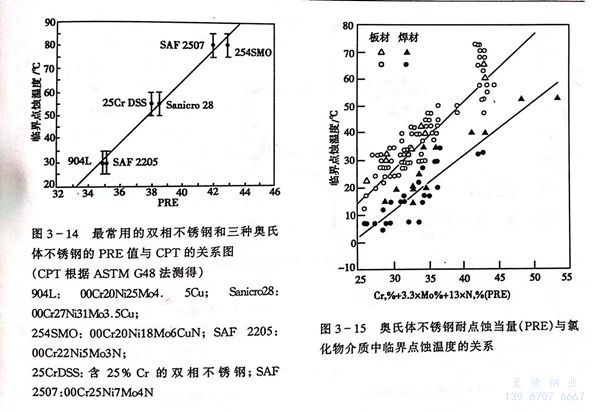

上述數學表達式是(shi)(shi)一種快(kuai)速判定不(bu)銹鋼耐(nai)點蝕(shi)(shi)能(neng)力的(de)方(fang)法,對于選擇合適的(de)耐(nai)點蝕(shi)(shi)不(bu)銹鋼,最有(you)價值的(de)是(shi)(shi)臨界點蝕(shi)(shi)溫度(CPT)與(yu)(yu)PRE值的(de)關(guan)系(xi),根據在氯(lv)化物溶液(ye)的(de)試驗結果所建立(li)的(de)兩(liang)者關(guan)系(xi)見圖(tu)3-14和圖(tu)3-15。這(zhe)兩(liang)個(ge)關(guan)系(xi)圖(tu)均表明,不(bu)論是(shi)(shi)奧氏體不(bu)銹鋼還是(shi)(shi)雙(shuang)相不(bu)銹鋼,兩(liang)者的(de)關(guan)系(xi)均呈簡單(dan)的(de)線性關(guan)系(xi),說明這(zhe)種局部腐蝕(shi)(shi)是(shi)(shi)由鋼的(de)化學成分所控制,與(yu)(yu)基體組織結構關(guan)系(xi)不(bu)大。

圖3-14和圖3-15是選擇耐氯化物點蝕的重要依據,為慎重起見,在實際介質中的模擬試驗十分必要。圖中的數據僅僅考慮了鋼中主要元素的作用,對于實際應用的鋼種的純潔度應有明確的要求,以保證所選材料的實用性。當前,耐點蝕性能比較優秀的材料是一些超級奧氏體不(bu)銹鋼,超級雙(shuang)相不銹鋼和超級鐵素體不銹鋼,其中奧氏體不銹鋼包括00Cr18Ni16Mo5N、00Cr27Ni31Mo4Cu、00Cr20Ni18Mo6CuN、00Cr25Ni25Mo5N、00Cr24Ni22Mo6Mn3CuN、00Cr22Ni17Mo3NNb等;超級雙相不銹鋼包括00Cr25Ni7Mo3N、00Cr25Ni7Mo3WCuN 等;超級鐵素體不銹鋼包括 00Cr26Mo1、00Cr30Mo2、00Cr25Ni4Mo4Ti、00Cr29Ni2Mo4等。