浙江至德鋼業有限公司是一家專業生產不(bu)銹鋼管(guan)廠家,根據公司多年鋼管生產經驗,總結擠壓不(bu)銹(xiu)鋼管壁厚不均的因素主要有以下幾點:

1. 空心坯(pi)質(zhi)量影(ying)響

不銹鋼管擠(ji)壓時,采用的(de)空心(xin)坯的(de)偏心(xin)度以及內(nei)孔(kong)的(de)彎(wan)曲(qu)度對(dui)擠(ji)壓后鋼管的(de)壁厚(hou)不均影響極大。擠(ji)壓空心(xin)坯的(de)偏心(xin)和(he)內(nei)孔(kong)彎(wan)曲(qu)是(shi)由于鉆孔(kong)、穿(chuan)孔(kong)或擴孔(kong)工序操作和(he)坯料尺寸選(xuan)擇不當(dang)造成的(de)。

2. 工(gong)模具配合精度的影響

不(bu)(bu)銹(xiu)鋼(gang)管(guan)擠(ji)壓時,擠(ji)壓筒(tong)和擠(ji)壓模(mo)、擠(ji)壓模(mo)和擠(ji)壓桿(gan)(gan)、芯棒和擠(ji)壓桿(gan)(gan)配合的(de)同心度(du),以及擠(ji)壓筒(tong)和擠(ji)壓墊、擠(ji)壓墊和芯棒的(de)配合間隙(xi)的(de)大小(xiao),也直接(jie)影響到(dao)擠(ji)壓鋼(gang)管(guan)的(de)壁厚不(bu)(bu)均(jun)。

3. 坯(pi)料與(yu)工模具(ju)間(jian)的間(jian)隙影響

坯料和擠(ji)壓(ya)筒、坯料和芯(xin)(xin)棒(bang)之(zhi)間的間隙會影響到擠(ji)壓(ya)不(bu)(bu)(bu)銹鋼(gang)管的壁(bi)厚(hou)不(bu)(bu)(bu)均。如(ru)間隙過小,坯料推(tui)進擠(ji)壓(ya)筒或(huo)芯(xin)(xin)棒(bang)插入坯料內孔(kong)時(shi),會將表面的玻璃潤滑(hua)劑刮去,引起擠(ji)壓(ya)時(shi)潤滑(hua)劑的不(bu)(bu)(bu)均勻(yun),導(dao)(dao)致擠(ji)壓(ya)時(shi)鋼(gang)管的壁(bi)厚(hou)不(bu)(bu)(bu)均;而(er)間隙過大,坯料在預鐓粗時(shi),導(dao)(dao)致充(chong)填不(bu)(bu)(bu)足,且(qie)擠(ji)壓(ya)筒上半(ban)部的金(jin)屬首(shou)先流出(chu)模(mo)孔(kong),也會導(dao)(dao)致擠(ji)壓(ya)鋼(gang)管頭(tou)部的壁(bi)厚(hou)不(bu)(bu)(bu)均,俗稱“鴨頭(tou)”。

設Dt 為擠壓筒直徑,Do 為坯料外徑,du 為模孔直徑,do 為坯料內徑 ,dx 為芯棒直徑。當滿足以下條件時:

對比薄壁不銹鋼(gang)管: Dt/2 + du/2 ≤ Do/2 +do/2

對于不銹(xiu)鋼厚壁管: Dt/2 + dx/2 ≤ Do/2 +do/2

則可以得到擠(ji)壓(ya)不(bu)銹鋼管具有(you)較(jiao)小(xiao)(xiao)的壁厚不(bu)均。而坯(pi)料的預鐓粗比(bi)較(jiao)充分時,擠(ji)壓(ya)后(hou)不(bu)銹鋼管的偏心度較(jiao)小(xiao)(xiao)。

4. 坯料(liao)加熱溫度的(de)影響

坯料(liao)的(de)加熱溫度(du)不(bu)均(jun)(jun)勻(yun),引起擠壓不(bu)銹鋼(gang)管(guan)時金屬變形抗(kang)力(li)的(de)差異;同時由于坯料(liao)溫度(du)的(de)不(bu)均(jun)(jun)勻(yun),引起玻璃潤滑劑黏(nian)度(du)的(de)不(bu)均(jun)(jun)。二者(zhe)同樣都(dou)會(hui)導(dao)致擠壓時鋼(gang)管(guan)壁厚(hou)的(de)不(bu)均(jun)(jun)勻(yun)。

坯料由于加(jia)工時端面切斜度過大,或者(zhe)坯料在感應(ying)加(jia)熱爐內(nei)放(fang)置時位置與感應(ying)圈不同心,以(yi)及感應(ying)線圈的端部補償磁場調節不當,都(dou)會導致加(jia)熱時坯料的徑(jing)向或軸向溫(wen)度不均(jun),擠壓時引起鋼(gang)管的壁厚不均(jun)缺陷。

日本(ben)是引進法國發(fa)(fa)明的(de)(de)(de)“玻璃潤滑劑(ji)高速擠壓法”專利較早的(de)(de)(de)國家之一,并(bing)(bing)且在(zai)引進這(zhe)一先進工藝之后,一直十分關(guan)注擠壓鋼(gang)(gang)管(guan)(guan)的(de)(de)(de)壁厚偏差(cha)缺陷的(de)(de)(de)問題。日本(ben)鋼(gang)(gang)鐵(tie)協會鋼(gang)(gang)管(guan)(guan)人發(fa)(fa)進行了(le)試驗和專題研(yan)究,并(bing)(bing)且取(qu)得了(le)一定的(de)(de)(de)成果。

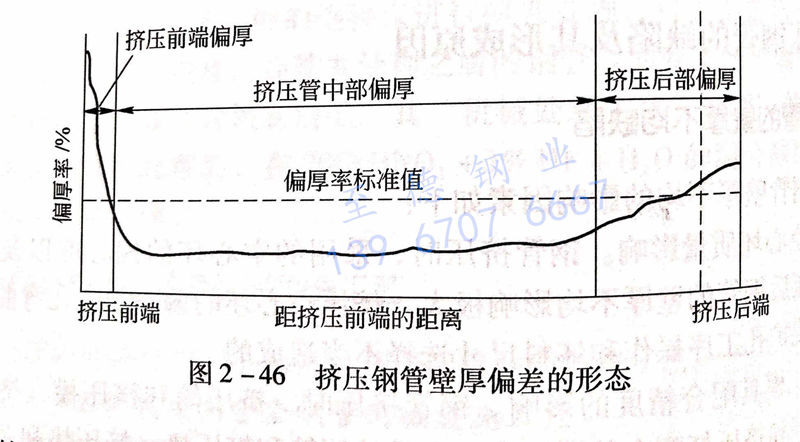

從(cong)擠壓(ya)不銹鋼(gang)(gang)(gang)管(guan)壁厚(hou)發生的(de)形態(tai)來分析,沿擠壓(ya)鋼(gang)(gang)(gang)管(guan)的(de)軸(zhou)線方(fang)向(xiang),可以分為三部(bu)分,即擠壓(ya)鋼(gang)(gang)(gang)管(guan)的(de)頭部(bu)偏(pian)(pian)厚(hou)、擠壓(ya)管(guan)的(de)尾(wei)部(bu)偏(pian)(pian)厚(hou)已經擠壓(ya)鋼(gang)(gang)(gang)管(guan)的(de)中部(bu)偏(pian)(pian)厚(hou)(圖 2-46)。

擠(ji)壓(ya)不銹鋼(gang)管前(qian)端的(de)頭部(bu)偏厚(hou)尤為顯著(zhu)。這(zhe)是因為在擠(ji)壓(ya)開始時,擠(ji)壓(ya)芯棒的(de)自動(dong)定心尚未形(xing)成(cheng);在此瞬間擠(ji)壓(ya)過(guo)程由于玻(bo)璃(li)潤(run)滑(hua)劑的(de)供(gong)應尚未形(xing)成(cheng)均(jun)勻(yun)和連(lian)續的(de)薄膜,擠(ji)壓(ya)過(guo)程的(de)穩(wen)定階段尚未到來(lai)所致。擠(ji)壓(ya)鋼(gang)管前(qian)端頭部(bu)偏厚(hou)的(de)長度(du)并不長,如(ru)果沒有由于其他原因造成(cheng)的(de)擠(ji)壓(ya)管頭部(bu)缺陷,一(yi)般在切頭時即被切除。

擠(ji)(ji)壓不銹鋼(gang)管的尾(wei)部(bu)偏厚可以認為是(shi)由(you)(you)于擠(ji)(ji)壓機的同心(xin)度不佳所(suo)致,或者(zhe)是(shi)由(you)(you)于擠(ji)(ji)壓工(gong)模具(ju)(主(zhu)要(yao)是(shi)擠(ji)(ji)壓桿和擠(ji)(ji)壓墊)加工(gong)或裝配不當時,外力通過擠(ji)(ji)壓墊使擠(ji)(ji)壓芯棒的頸部(bu)產生(sheng)偏心(xin)所(suo)造(zao)成。而在擠(ji)(ji)壓坯料的后端部(bu)與擠(ji)(ji)壓墊相接觸,導(dao)致還料端面溫度降低,造(zao)成附加的不良(liang)影響(xiang)所(suo)致。

在(zai)擠(ji)(ji)(ji)壓不銹(xiu)鋼(gang)管(guan)的(de)(de)中部,擠(ji)(ji)(ji)壓過(guo)程(cheng)是在(zai)比較穩定的(de)(de)條(tiao)件下(xia)進(jin)行的(de)(de)。但在(zai)擠(ji)(ji)(ji)壓不銹(xiu)鋼(gang)管(guan)的(de)(de)后部位(wei),管(guan)壁偏厚的(de)(de)現象往(wang)往(wang)仍很明顯,這一部分成為成品不銹(xiu)鋼(gang)管(guan)中的(de)(de)劣質(zhi)部分。

擠壓不(bu)銹鋼管中間部(bu)分(fen)的(de)壁厚偏(pian)(pian)(pian)差,大(da)部(bu)分(fen)是(shi)由于壞料(liao)內(nei)孔的(de)偏(pian)(pian)(pian)心、擠壓機取(qu)不(bu)當或工(gong)程(cheng)具的(de)對中不(bu)良所造(zao)城。另外,是(shi)由于環料(liao)內(nei)孔的(de)候時,環料(liao)下部(bu)壓筒(tong)(tong)接觸(chu)時溫度偏(pian)(pian)(pian)低,并在(zai)把坯料(liao)裝入擠壓筒(tong)(tong)內(nei)時,坯料(liao)下部(bu)的(de)玻璃潤滑劑就去一部(bu)分(fen),二者(zhe)同時導致變形阻力增大(da),不(bu)可避(bi)免地引起不(bu)銹鋼管管壁下部(bu)偏(pian)(pian)(pian)厚。