1955年,美國首先將感應加熱技術引入鋼擠壓坯料的加熱工藝中并獲得成功,接著浙江不銹(xiu)鋼管廠家也于1957年開始采用感應加熱來實現鋼擠壓坯料的無氧化加熱工藝。此后,鋼擠壓坯料的感應加熱工藝得到快速推廣和迅速發展。至1964年,應用于鋼擠壓坯料加熱的感應加熱爐已經達到128臺。感應加熱爐的最大小時產量達到了28t/h,坯料的加熱時間為150s,均熱時間為30s,可加熱坯料直徑為220~345mm、長度為200~700mm,感應爐的功率為605kW,頻率為50Hz.近年來在應用低頻感應電爐來加熱擠壓坯料方面又取得了巨大進展。由于感應加熱時,熱量是在鋼坯內部一定的深度產生的,可以很快地改變加熱的條件,適應各種產品生產的需要,因此,對于經常變換產品規格的生產來說,感應加熱似乎是一種最好的方法。

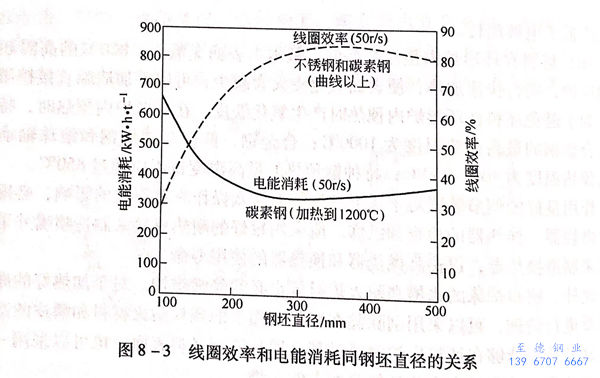

各種金屬材料具有的比較高的電阻系數,決定了能夠應用低頻率感應加熱裝置時,經濟合理地加熱到擠壓溫度的坯料直徑的下限。然而實際生產表明,這種限制并不重要,因為當采用更大的擠壓機時,將會使用直徑更大的坯料。在用50r/s的電流加熱不銹鋼坯料時,線圈效率和電能消耗同鋼坯直徑的關系如圖8-3所示,可以看出,直徑大于150mm的坯料,采用低頻感應加熱是經濟的。

不過,根據生(sheng)產的(de)(de)需要還(huan)可以(yi)把低(di)頻感(gan)應(ying)加熱(re)(re)進一步擴大應(ying)用到100mm直徑的(de)(de)坯料上。因(yin)為在(zai)許多情況下,所(suo)擁有的(de)(de)效益要比所(suo)增加的(de)(de)加熱(re)(re)費用大得多。實際(ji)生(sheng)產中有一系列的(de)(de)低(di)頻感(gan)應(ying)加熱(re)(re)爐就是在(zai)這種條件(jian)下進行生(sheng)產的(de)(de)。

近年來,確實(shi)有一些(xie)重要的因素促進了感(gan)應加熱技術的發展(zhan),這些(xie)因素是:

1. 感應(ying)加(jia)熱的每(mei)一(yi)支坯料(liao)都(dou)能(neng)(neng)準確地控(kong)制加(jia)熱溫(wen)度,所有的坯料(liao)都(dou)能(neng)(neng)被加(jia)熱到相同(tong)的工藝溫(wen)度,從而控(kong)制了(le)擠壓產品的質量。

2. 低(di)頻感應加熱爐具有最(zui)好的(de)(de)條(tiao)件來實現坯料的(de)(de)自動運送和擠壓機的(de)(de)半自動化(hua)或(huo)全盤自動化(hua)操作。

3. 使用感應加熱(re)爐時(shi),鋼坯可以在幾分鐘內加熱(re)完畢(bi),并且當車(che)間停工(gong)或者檢(jian)查、更換工(gong)具時(shi),不(bu)需開(kai)爐或保溫(wen),大(da)(da)大(da)(da)降低了(le)能量(liang)和勞動力(li)的消耗(hao),電(dian)能消耗(hao)的多少僅取決于加熱(re)坯料的數量(liang)。

4. 比一般形式加(jia)熱爐(lu)的維護(hu)費用少,更換線圈、耐火襯套和耐熱鋼襯套的時間少。

5. 操作人員(yuan)少,占(zhan)地面積小。

6. 工作強度(du)低,勞動條件好。

7. 安排生產時具有最大的靈活性(xing),既適(shi)(shi)合于(yu)大批量(liang)生產,也適(shi)(shi)合于(yu)小(xiao)批量(liang)生產,更(geng)換(huan)(huan)品(pin)種僅需幾(ji)秒鐘(zhong)時間,一(yi)個(ge)(ge)班(ban)更(geng)換(huan)(huan)10多個(ge)(ge)品(pin)種沒有困難(nan)。

8. 特殊材料(liao)加(jia)(jia)熱時(shi),可以通保護氣(qi)體,進(jin)行(xing)無氧化加(jia)(jia)熱。

低(di)頻率(lv)感(gan)(gan)應(ying)加(jia)(jia)熱爐也可(ke)以(yi)帶保護氣(qi)體工(gong)作,不(bu)過由于爐內(nei)空(kong)間(jian)間(jian)隙(xi)很小,并(bing)(bing)且按照(zhao)在感(gan)(gan)應(ying)線圈(quan)內(nei)的(de)(de)加(jia)(jia)熱條件可(ke)以(yi)肯定在如此(ci)短的(de)(de)加(jia)(jia)熱時間(jian)內(nei),實際上不(bu)銹鋼等坯料并(bing)(bing)不(bu)會產(chan)(chan)生氧化鐵(tie)皮(pi);準確的(de)(de)溫度測(ce)量可(ke)以(yi)減少廢(fei)次品;可(ke)以(yi)說(shuo)復雜斷面型材的(de)(de)生產(chan)(chan),也首(shou)先是采用了感(gan)(gan)應(ying)加(jia)(jia)熱之后才(cai)能(neng)夠進行(xing)連(lian)續生產(chan)(chan)的(de)(de)。

一(yi)、 坯料感應加熱(re)的(de)基礎

坯料(liao)進(jin)入感應(ying)加(jia)(jia)(jia)熱(re)(re)(re)爐進(jin)行加(jia)(jia)(jia)熱(re)(re)(re)時(shi),首先(xian)向感應(ying)線(xian)圈(quan)通入交(jiao)變電流,線(xian)圈(quan)即產生(sheng)(sheng)交(jiao)變磁場,處(chu)于交(jiao)變磁場中的坯料(liao)則產生(sheng)(sheng)感應(ying)電流(渦電流),根據感應(ying)加(jia)(jia)(jia)熱(re)(re)(re)時(shi)的電熱(re)(re)(re)轉(zhuan)換定(ding)律(焦(jiao)耳一楞茨(ci)定(ding)律),坯料(liao)中的電能(neng)按下(xia)列(lie)公式(shi)轉(zhuan)變為熱(re)(re)(re)能(neng),從而加(jia)(jia)(jia)熱(re)(re)(re)坯料(liao)。

Q=12R(J) (8-1)

采用感應加熱(re)爐加熱(re)坯料時的(de)電(dian)熱(re)轉換效率一般有以(yi)下情況:

1. 隨著坯料(liao)(liao)直(zhi)徑的增(zeng)大(da),電熱(re)(re)轉(zhuan)換(huan)效率提高,每(mei)一(yi)度電加(jia)熱(re)(re)的坯料(liao)(liao)產量增(zeng)加(jia)。相反,隨著坯料(liao)(liao)直(zhi)徑的減(jian)小,電熱(re)(re)轉(zhuan)換(huan)效率降低,每(mei)一(yi)度電加(jia)熱(re)(re)的坯料(liao)(liao)產量降低。

2. 當坯(pi)料的直徑不(bu)變時,頻(pin)率增加,熱效(xiao)率提高。

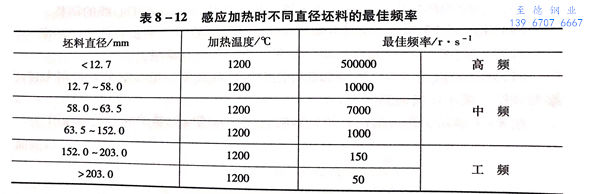

3. 從坯(pi)料感(gan)應加(jia)熱(re)的(de)熱(re)效率考量(liang),有資料推薦不(bu)同直徑的(de)坯(pi)料的(de)最佳(jia)頻率可按(an)表8-12選擇(ze)。

在權衡了熱效(xiao)率(lv)和(he)變頻設備(bei)兩個因素之后(hou)認(ren)為,坯(pi)料直(zhi)(zhi)徑(jing)中>150mm時,采(cai)(cai)用(yong)(yong)工頻較為有(you)利(li)。但有(you)的(de)不銹鋼管(guan)廠家,如英(ying)國(guo)的(de)勞·莫爾公司(si),甚至對于直(zhi)(zhi)徑(jing)為100mm的(de)坯(pi)料也(ye)采(cai)(cai)用(yong)(yong)工頻加熱。根(gen)據尼科波爾南方不銹鋼管(guan)廠的(de)經驗認(ren)為,如果產品大綱(gang)中有(you)70%~100%的(de)坯(pi)料直(zhi)(zhi)徑(jing)Φ>125mm,則必須采(cai)(cai)用(yong)(yong)工頻感應(ying)加熱爐。

二、坯料(liao)感應加熱(re)爐的結(jie)構(gou)

坯(pi)料感(gan)應加熱爐的結構包括:

1. 線(xian)圈(quan)組由特(te)殊斷(duan)面的(de)(de)紫銅管線(xian)(矩形(xing)、橢(tuo)圓(yuan)形(xing)、偏心)繞(rao)成(cheng),并(bing)固定在(zai)磁(ci)性硅(gui)鋼片共軛結(jie)構(gou)的(de)(de)基(ji)(ji)礎(chu)上(shang)(shang),線(xian)圈(quan)通電后形(xing)成(cheng)閉路(lu)磁(ci)場,可避免在(zai)鋼基(ji)(ji)礎(chu)上(shang)(shang)形(xing)成(cheng)大的(de)(de)渦流。

2. 為了使沿(yan)坯料長度方向上磁場具有均一性(xing),在線(xian)圈的端(duan)(duan)部設有附加(jia)繞組,作為線(xian)圈兩端(duan)(duan)部的補償(chang)線(xian)圈。

3. 感(gan)應線圈(quan)是帶有(you)高(gao)溫絕緣的(de)(de)(de)單層(ceng)多匝線圈(quan),在線圈(quan)內層(ceng)有(you)一個用耐(nai)熱(re)(re)合金制成的(de)(de)(de)帶有(you)防(fang)止冷熱(re)(re)變形的(de)(de)(de)耐(nai)熱(re)(re)鋼(gang)(gang)制襯套;而在耐(nai)熱(re)(re)鋼(gang)(gang)襯套和(he)感(gan)應線圈(quan)之間還(huan)有(you)一個耐(nai)火高(gao)溫陶瓷(ci)襯套,以防(fang)止熱(re)(re)量散失、線圈(quan)吸熱(re)(re)以及感(gan)應線圈(quan)的(de)(de)(de)絕緣被損壞。

4. 感應線圈的(de)(de)頂部是(shi)密封(feng)的(de)(de),以減少氧氣的(de)(de)進(jin)入,或便于輸送惰(duo)性氣體(ti),進(jin)行特殊材料的(de)(de)無氧化加(jia)熱。

5. 感應線圈通電工(gong)作時,必須通水(shui)冷卻,水(shui)壓(ya)為304~507kPa(約(yue)3~5個大氣壓(ya))。進(jin)口水(shui)溫(wen)度不(bu)應高于25℃,出口水(shui)溫(wen)度應在60℃以下,應是清潔無雜(za)質(zhi)的(de)水(shui)或(huo)軟(ruan)化(hua)水(shui),以防線圈冷卻孔堵塞(sai)。

6. 在(zai)感應(ying)線圈的(de)(de)線匝間(jian)留有坯(pi)料(liao)的(de)(de)測量孔(kong)和(he)觀察孔(kong),并設有輻射高溫計(或光電高溫計、紅外線測溫儀)和(he)時間(jian)調整器,以便測量坯(pi)料(liao)溫度(du)(du)和(he)調整坯(pi)料(liao)的(de)(de)加熱(re)制(zhi)度(du)(du)。為(wei)了測量溫度(du)(du)的(de)(de)準確性(xing),坯(pi)料(liao)上(shang)的(de)(de)測溫點(dian)處通氮氣(qi)保護,且在(zai)坯(pi)料(liao)進爐前(qian),測溫點(dian)不應(ying)有氧(yang)化鐵皮及黏附物。

7. 感應(ying)線圈沿長(chang)度方(fang)向(xiang)上設(she)有(you)抽頭(tou),以便按照(zhao)坯料的(de)長(chang)短調(diao)節感應(ying)線圈的(de)有(you)效長(chang)度。

8. 感應加熱爐內還設有滑(hua)塊裝(zhuang)置,用(yong)于(yu)爐內坯料放置中心線的調整。

9. 每一個感應加熱線(xian)圈(quan)由降壓變壓器和按鈕選擇開(kai)關提(ti)供(gong)所需(xu)的功率。

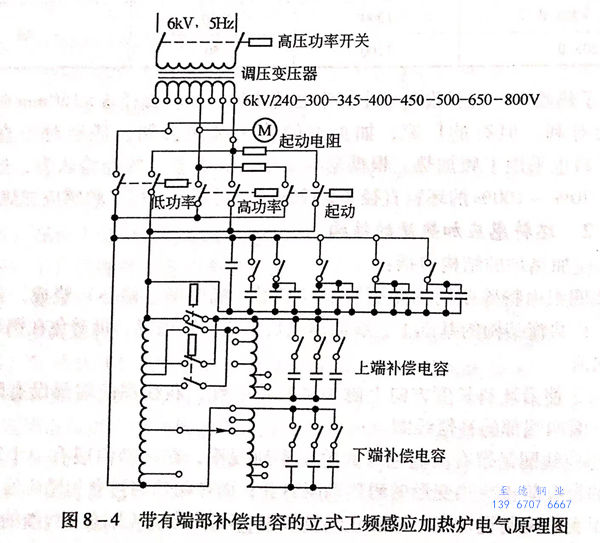

10. 為了提高功率因(yin)數和調節頻(pin)率,還設有電容器組。

11. 也可以用感應線(xian)圈端部(bu)(bu)的補(bu)償電容,或線(xian)圈組電壓的分段控制來(lai)進行端部(bu)(bu)補(bu)償,減小坯料(liao)的軸(zhou)向(xiang)溫差。

圖(tu)8-4所(suo)示為帶有端(duan)部補(bu)償(chang)電容的(de)(de)立(li)式工頻感(gan)應加熱(re)爐(lu)的(de)(de)電氣原理圖(tu)。

近年(nian)來,由于(yu)電(dian)氣技(ji)(ji)術(shu)裝(zhuang)備的(de)進步和(he)電(dian)子控制技(ji)(ji)術(shu)的(de)發展,感(gan)應(ying)加熱(re)(re)技(ji)(ji)術(shu)也有了(le)(le)很大的(de)提高(gao)。工頻(pin)感(gan)應(ying)加熱(re)(re)爐上也引進了(le)(le)許多新的(de)技(ji)(ji)術(shu)和(he)裝(zhuang)備,使擠壓不(bu)銹鋼坯料的(de)感(gan)應(ying)加熱(re)(re)爐和(he)再加熱(re)(re)爐具有更高(gao)的(de)現代(dai)化技(ji)(ji)術(shu)水(shui)平和(he)裝(zhuang)備水(shui)平。